8.9.1 При ремонте осматривают детали крепления котла: к концевым полурамам, тормозного оборудования и автосцепного устройства, центрального пятника, опор котла на шкворневых, хребтовых балках (боковые и торцовые листы, ребра и косынки). Котел цистерны тщательно осматривают, проверяют техническое состояние узлов в зонах: стыкования обечаек и днищ; шпангоутов; приварки горловин люков, кронштейнов для тормозного оборудования, лестниц и помостов; броневого листа и сливных приборов; опорных листов. Особое внимание при контроле технического состояния обращают на выявление трещин, отрывов и других дефектов в сварных швах крепления шпангоутов опорных листовк котлу цистерны, вертикальных ребер косынок со стороны шкворневой балки и опорного листа;

вертикальных листов шкворневой балки с вертикальной стенкой хребтовой балки;

торцового, боковых листов к шкворневым и хребтовым балкам;

крайних опорных лап, связывающих консоли хребтовой балки с котлом.

Для выявления мест образования и развития трещин по основному металлу в узлах и деталях цистерны применяются методы неразрушающего контроля при наличии методики утвержденной в установленном порядке.

8.9.2 Деформированные участки концевых полурам выправляют. Вертикальные прогибы консолей хребтовых балок вверх и вниз допускаются не более 15 мм. Горизонтальные прогибы шкворневых балок допускаются не более 10 мм. Прогибы с размерами более допускаемых устраняют по технологии утвержденной железнодорожной администрацией или владельцем инфраструктуры.

8.9.3 Концевые полурамы ремонтируют сваркой в соответствии с действующей документацией на ремонт рам грузовых вагонов.

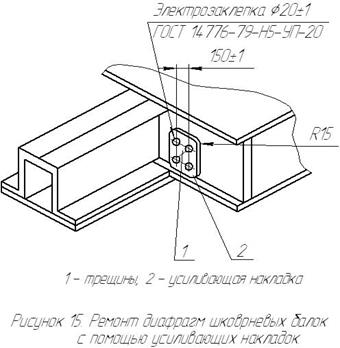

8.9.4 Трещины в диафрагмах шкворневых балок в местах пересечения их с вертикальными полками хребтовой балки, соединяющих концевую полураму с котлом, заваривают с усилением места ремонта накладками согласно рисунка 15 уголкового типа с электрозаклепками.

8.9.5 Сварные швы, имеющие трещины, отрывы и другие дефекты, восстанавливают.

8.9.6 Котел, имеющий повреждения коррозией листов на площади более 0,5 поверхности листа и глубиной на верхних и средних обечайках более 1мм, на нижних более 2 мм и днищах более 3 мм, бракуют.

8.9.7 Котел цистерны с толщинами основных элементов не менее указанных в таблице 1, а также с местным утонением на 1/3 номинальной толщины на поверхности не более 100 мм площади котла допускается к эксплуатации без ремонта. Приведенные в таблице 1 допустимые толщины разработаны при условии равномерного утолщения по поверхности элементов с учетом минусовых допусков на прокат для модели цистерны 15-871. Для цистерн других моделей и типов (ранее выпускаемых) допускаемые износы элементов котла не должны превышать значений, указанных в таблице 1.

8.9.8 При ремонте котлов восьмиосных цистерн производится:

1) восстановление участков листов обечайки и днищ с утонением более 1/6 их номинальной толщины путем вырезки дефектных участков и постановки вставок, встык с наложением двухсторонних сварных швов. На цилиндрической части котла (обечайки) допускается постановка не более 4-х вставок площадью не более 1 м 2 каждая. На броневом листе допускается постановка 1-ой вставки площадью 1м 2. Вставки на броневом листе следует устанавливать не ближе 500 мм от шкворневой балки, а к зоне сливных приборов не ближе 1000 мм.На днище котла допускается постановка вставок суммарной площадью до 1м2 или замена дефектного сектора;

2) ремонт сваркой трещины длиной на обечайках котла до 500 мм без постановки усиливающих накладок. Количество завариваемых трещин на цилиндрической части котла должно быть не более 4-х не более 0,5м. На каждом днище допускается заваривать не более двух трещин суммарной длиной до 0,5м. Расстояние между трещинами должно быть не менее 200 мм. Допускается замена сектора днища;

3) восстанавливать участки с пробоинами в днищах с дефектной площадью до 0,3 м2 путем постановки не более 2-х вставок. Допускается вместо постановки вставок замена сектора днища. При наличии дефектов на обечайках и днищах котла более допускаемых размеров неисправные элементы заменяют.

8.9.9 Толщину листов котла и элементов цистерны измеряют ультразвуковым толщиномером.

8.9.10 Местные вмятины и выпучены на стенках котла более 10 мм на 1м длины выправляют (с предварительным местным подогревом).

8.9.11 Сварные швы вставок и накладок (при ремонте сваркой), крепления фасонной лапы к котлу, приварки лестницы – контролируют с использованием ультразвукового и вихретокового методов неразрушающего контроля, магнитопорошковый метод используют для подтверждения результатов вихретокового контроля (в соответствии с требованиями изменения № 1 к РД 32.174-2001).

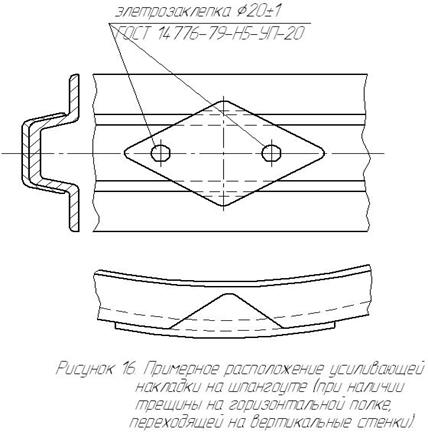

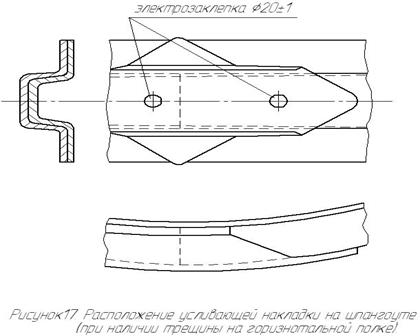

8.9.12 Шпангоуты и места их стыкования, имеющие трещины, ремонтируют сваркой с последующей зачисткой швов и постановкой усиливающих накладок толщиной от 8 до 10мм соответствующего профиля (рисунки 15, 16) сварные швы выполняют по ГОСТ 5264 и ГОСТ 14771. Накладка должна перекрывать трещину не менее чем на 100мм в обе стороны.

8.9.13 Шпангоуты, имеющие отрывы от котла, опорного листа, приваривают непрерывным сварным швом по ГОСТ 5264 с предварительной плотной подгонкой и поджатием к котлу. Трещины шпангоутов, не выходящие на котел ремонтировать путем разделки их, заварки и постановки усиливающей накладки перекрывающей шов не менее 50 мм в обе стороны. В случае, если трещина переходит на котел, шпангоут вырезают до основного металла котла, трещину котла заваривают, зачищают и вваривают вставку шпангоута соответствующего профиля длиной не менее 500 мм. Вставку шпангоута производят под углом от 45° до 60°.

Таблица 1 Допустимые толщины элементов цистерн

| Элементы котла | Толщина, мм | Допустимый износ, мм, не более | |

| По рабочим чертежам | Допустимая | ||

| Листы: Верхние Средние Нижние | 9,0 9,0 12,0 | 8,0 8,0 10,0 | |

| Днища Обечайка люка-лаза Фланец горловины Ушко шарнира | 11,0 8,0 38x40 22 | 9,0 6,0 35x38 | 3x2 |

| Валик откидного | |||

| болта | |||

| Проушины | |||

| Скобы крепления | |||

| крышки | |||

| Крышки люка-лаза | 6,0 | 4,5 | 1,5 |

| Опорного кольца | |||

| крышки |

8.9.14 Трещины в обечайках котла в зоне шпангоутов устраняют сваркой, вырезав при этом часть шпангоута необходимой длины. Заварку трещины и постановку новой части шпангоута встык, подгонку и приварку ее к котлу выполняют непрерывным сварным швом по ГОСТ 5264.

Места стыков шпангоутов перекрывают усиливающими накладками соответствующего профиля согласно п. 8.9.12 настоящего руководства.

8.9.15 Ранее установленные накладки, перекрывающие заваренные на котле трещины и пробоины и не соответствующие требованиям действующей ремонтной документации, снимают. Пробоины устраняют постановкой вставок.

8.9.16 Усиливающие накладки, перекрывающие трещины, пробоины, должны соответствовать материалу и профилю ремонтируемого узла, детали.

8.9.17 Усиливающие накладки предварительно фиксируют электродами той же марки, что и применяемые при сварке.

8.9.18 Сливные приборы, предохранительные клапаны цистерн демонтируют, разбирают, осуществляют контроль технического состояния деталей. Неисправные детали ремонтируют или заменяют новыми. Резиновые прокладки заменяют новыми.

8.9.19 Крышки люков должны соответствовать требованиям рабочих чертежей и обеспечивать плотное прилегание к кольцу. Детали крышек, погнутые и имеющие вмятины, выправляют, с трещинами ремонтируют сваркой. Под крышки люков устанавливают новые резиновые уплотнительные прокладки.

8.9.20 Неисправные помосты, наружные и внутренние лестницы, узлы крепления ремонтируют, отсутствующие устанавливают.

| |||

|

8.9.21 При ремонте цистерны конструктивные элементы подготовленных кромок свариваемых деталей, их размеры, размеры выполненных швов и предельные отклонения по ним должны соответствовать:

- ручной дуговой - ГОСТ 5264;

- ручной (под острым и тупым углами) - ГОСТ 11534;

- автоматической и полуавтоматической под слоем флюса - ГОСТ 8713;

- дуговой в защитных газах - ГОСТ 14771.

2015-06-26

2015-06-26 1240

1240