Деталь «Вал шлицевый 7УНБ 30.02.006 А» с габаритными размерами Ø48 мм и L = 216,5 мм представляет собой тело вращения, массой 2,1 кг, изготовлен из материала сталь 40Х ГОСТ 4543-71.

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.40 |

| Фосфор (P), не более | 0.04 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.040 |

Валы - детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Вал воспринимает силы, действующие на детали, и передает их на опоры. При работе вал испытывает изгиб и кручение.

В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые валы получили самое широкое распространение. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками.

Области применения:

- широкий ряд задач, в том числе и транспортное оборудование

- робототехника

- вертикальные оси сборочного оборудования

- устройства для автоматической смены инструмента

- автоматические погрузчики

Основными критериями работоспособности шлицев являются:

- сопротивление боковых поверхностей смятию;

- сопротивление износу при фреттинг - коррозии (малые взаимные вибрационные перемещения).

По сравнению со шпоночными, шлицевые соединения обладают рядом преимуществ:

1) при одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта;

2) обеспечивают большую усталостную прочность вала из-за отсутствия шпоночных канавок;

3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д.);

4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Шлицевый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала;

5) уменьшается число деталей соединения. Шлицевое соединение образуют две детали, шпоночное – три, четыре;

6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям;

7) уменьшается длина ступицы.

Недостатки шлицевых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям.

По характеру соединения различают:

неподвижные – для закрепления детали на валу;

подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).

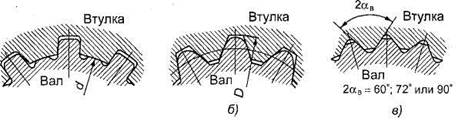

В зависимости от профиля зубьев различают три основных типа соединений:

- с прямобочными (рис. 1, а) зубьями - число зубьев Z = 6, 8, 10, 12;

- с эвольвентными (рис. 1, б) зубьями - число зубьев Z = 12, 16 и более;

- с треугольными (рис. 1, в) зубьями - число зубьев Z = 24, 36 и более.

Рис. 1.1

В данном дипломном проекте используются прямобочные шлицевые соединения (рис. 2)

Рис. 1. 2.

Они получили наибольшее распространение в машиностроении. Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений: легкая, средняя и тяжелая. Они отличаются одна от другой высотой и числом зубьев.

Прямобочные шлицевые соединения различают также по способу центрирования:

- по наружному диаметру D (наиболее точный способ центрирования) Калибровку вала проводят шлифованием. Этот способ применяется при изготовлении неподвижных соединений, в серийном и массовом производствах.

- по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования). Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования. Этот способ не обеспечивает высокой точности центрирования и применяется редко.

По ГОСТ 1139-80 предусматривается три серии соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую, которые отличаются высотой и числом зубьев z. Легкая серия рекомендуется для неподвижных соединений; средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Вал состоит из трех ступеней:

1 ступень представляет собой цилиндрическую поверхность Ø  , длиной 29мм, шероховатостью Ra 1,6. С торца на ступени выполнена фаска 1,6×45°, шероховатостью Ra 12,5. Ступень имеет радиальное биение не больше 0,05мм относительно к базе Г. Между 1 и 2 ступенями выполнена канавка шириной 3мм, Ø29,5мм.

, длиной 29мм, шероховатостью Ra 1,6. С торца на ступени выполнена фаска 1,6×45°, шероховатостью Ra 12,5. Ступень имеет радиальное биение не больше 0,05мм относительно к базе Г. Между 1 и 2 ступенями выполнена канавка шириной 3мм, Ø29,5мм.

2 ступень представляет собой шлицевую поверхность диаметром Ø48мм, длиной 124,5мм, шероховатостью Ra 1,6. Поверхность является базовой (Г). С торца на ступени выполнена фаска 2×45°

Между второй и третьей ступенью выполнен заплечник. Представляет собой цилиндрическую поверхность Ø36мм, шириной 3мм, шероховатостью Ra 12,5. Торец заплечника имеет шероховатость Ra 3,2.

3 ступень представляет собой цилиндрическую поверхность длинной 63мм Ø30h6  От торца заплечника выполнена канавка шириной 3мм, Ø29,5мм.

От торца заплечника выполнена канавка шириной 3мм, Ø29,5мм.

На расстоянии 23мм от ступени выполнен полузакрытый шпоночный паз длинной 40мм, шириной 8N9, глубиной 4  , шероховатостью Ra 3,2.

, шероховатостью Ra 3,2.

На торце ступени вдоль оси детали просверлено отверстие Ø6,7 мм на длину 17мм. В отверстие прорезана резьба M8 -7H/1×45°, длиной 15мм. Ступень имеет радиальное биение не более 0,05мм относительно базовой поверхности Г. С торца на ступени выполнена фаска 1,6×45º.

Деталь имеет технологические требования:

1. HRC 40…45

2. Неуказанные предельные отклонения размеров: H14; h14; ±

3. Маркировать обозначение на бирке.

Расчет детали на технологичность

Таблица 1.1

| Наименование поверхности | Количество поверхностей | Квалитет точности | Параметр шероховатости |

| цилиндрические поверхности | 1,6 | ||

| 12,5 | |||

| шлицы | 1,6 | ||

| резьбовое отверстие | 3,2 | ||

| канавки | 12,5 | ||

| пазы | 3,2 | ||

| фаски | 12,5 | ||

| торцы | 12,5 | ||

| Итого: |

2015-06-24

2015-06-24 1869

1869