Базой называют поверхность, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции.

По своему назначению базы подразделяются на: конструкторские, технологические и измерительные.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные.

Основной называется база относительно которой конструктором задаётся расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно данной. Вспомогательных баз может быть несколько.

Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления.

Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется положение детали в измерительном приспособлении.

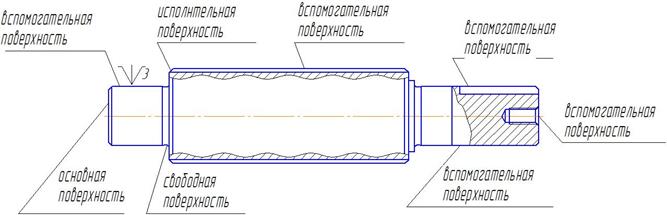

В машиностроении существует четыре вида поверхностей деталей и изделий:

· исполнительные поверхности, с их помощью деталь выполняет свое служебное назначение;

· основные поверхности, с их помощью определяется положение данной детали в изделии;

· вспомогательные поверхности, с их помощью определяется положение присоединяемых деталей относительно данной;

· свободные поверхности, не соприкасающиеся с поверхностями других деталей.

Базирование детали Вал по маршруту обработки

Таблица 2.3.1.

| № операции | Наименование операции | Базовая поверхность | Эскиз |

| Заготовительная | |||

| Токарная с ЧПУ (комплексная) | Наружная поверхность |  | |

| Термическая | - | - | |

| Кругло- шлифовальная | Наружная поверхность |  | |

| Моечная | - | - | |

| Контрольная | - | - |

2.4. Исследование выбранного варианта технологического процесса

Технологический маршрут - последовательность (план или порядок) обработки изделия. Рассматривают маршрут обработки отдельных поверхностей детали и маршрут изготовления детали (или обработки заготовки) в целом.

Исходными данными для составления маршрутов обработки отдельных поверхностей служат чертежи и технические требования к деталям и заготовкам, а та же сведения о производственно- технических возможностях и организационных условиях.

В общем случае последовательность технологических операций устанавливают пользуясь следующими методическими рекомендациями:

- обработка поверхностей, служащими в дальнейшем технологическими базами;

- обработка тех поверхностей, с которых снимается наибольший слой металла, что позволяет своевременно обнаружить и устранить внутренние дефекты, не допуская дальнейшей обработки бракованных заготовок;

- обработку остальных поверхностей ведут в последовательности, обратной степени их точности.

Заканчивают обработку теми поверхностями, которые являются наиболее точными и наиболее важными для нормального функционирования детали.

Обработку легкоповреждаемых поверхностей (например, наружных резьб) рекомендуется выносить в конец маршрута.

Вспомогательные операции (сверление мелких отверстий, прорезание канавок и галтелей, снятие фасок, и т.п.) выполняют на стадии чистовой обработки.

Отделочные операции (такие как шлифование, хонингование, притирка и пр.) выполняют в последнюю очередь. Это обычно происходит после термической, химико-термической и других немеханических операций, делящих, как правило, весь технологический процесс на части.

Технический контроль проводят после тех операций, на которых возможно повышение брака, после сложных дорогостоящих операций, после законченного цикла, а так же по окончании изготовления детали.

На основании выше изложенного составляем маршрут обработки детали:

000 2160 Заготовительная

КГШП

005 4114 Токарная с ЧПУ (комплексная)

VT II – 16 YCV

010 5010 Термическая

ТВЧ – печь

015 4236 Круглошлифовальная

1640 CNC

020 0126 Моечная

Ванна

025 0220 Контрольная

Контрольный стол

2015-06-24

2015-06-24 3219

3219