Ремонт шатуна начинают с проверки изгиба и скручивания на контрольном приспособлении с индикаторными головками. При непараллельности осей отверстий верхней и нижней головки шатуна свыше 0,06 на длине 100 мм и отклонении этих же осей свыше 0,12 на длине 100 мм шатуны прав-1т.

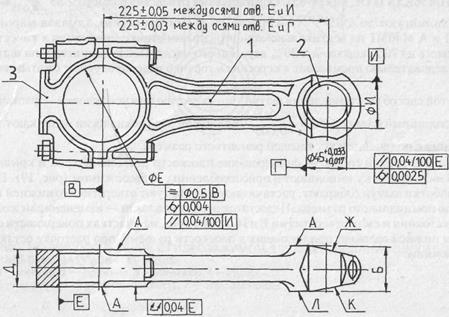

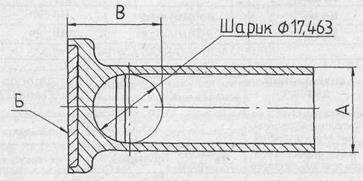

РИС.18. РЕМОНТНЫЙ ЧЕР ГЕЖ ШАТУНА В СБОРЕ: 1 — ксюпус. 2 — втулка, 3 — крышка шатуна

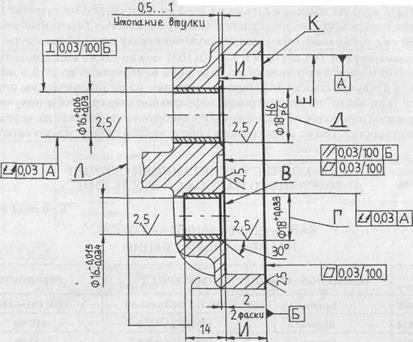

В случае ослабления посадки втулок верхней головки шатуна по отверстию И заменяют втулки. Старые втулки впрессовывают, новые втулки из бронзы Бр ОС-10-10 охлаждают в жидком азоте, и запрессовывают так, чтобы не допустить их выступание за поверхности Ж и К.

При износе более 49,02 мм отверстие верхней головки шатуна растачивают до Ø49,5Н6 и запрессовывают ремонтную втулку Ø49,5  , как указано выше. Другой способ: восстанавливают поверхности осталиванием, затем растачивают резцами до номинального размера.

, как указано выше. Другой способ: восстанавливают поверхности осталиванием, затем растачивают резцами до номинального размера.

При износе отверстия втулки верхней головки шатуна Г более допустимого размера Ø45,04мм втулки заменяют новыми. Отверстия новых втулок растачивают до номинального размера Ø  мм и затем хонингуют, используя синтетические алмазные хонинговальные бруски 45x3x3x2x22 марки А М40/ 28м73 СТ СЭВ 204-

мм и затем хонингуют, используя синтетические алмазные хонинговальные бруски 45x3x3x2x22 марки А М40/ 28м73 СТ СЭВ 204-

75. Обработку выполняют до номинального размера Ø  или ремонтного Ø

или ремонтного Ø  мм, выдерживая указанное на рис.18 расстояние между осями верхней и нижней головки шатуна.

мм, выдерживая указанное на рис.18 расстояние между осями верхней и нижней головки шатуна.

В случае деформации или износа отверстия нижней головки шатуна более допустимого размера Е поверхность осталивают. Шатун раскрывают либо применяют нерастворимый анод. После осталивання шлифуют отверстия на внутришлифо-вальном станке, используя шлифовальный круг ПВ 70х60х20 марки 24А32ПМ36К5А (ГОСТ 2424-83). Обрабатывают отверстия размера Ø  мм, а затем хонингуют до Ø

мм, а затем хонингуют до Ø  мм брусками из синтетических алмазов марок АМ28М1 и А М40М1 на вертикально-хонннговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30% веретенного масла. После хонингования шатуны последовательно промывают в керосине и горючей воде, продувают сжатым воздухом.

мм брусками из синтетических алмазов марок АМ28М1 и А М40М1 на вертикально-хонннговальном станке, используя в качестве СОЖ смесь из 70% керосина и 30% веретенного масла. После хонингования шатуны последовательно промывают в керосине и горючей воде, продувают сжатым воздухом.

Другой способ восстановления шатунл по отверстию нижней головки — расточка на категорийный размер Ø  . Однако при этой технологии возникают заруднения с получением вкладышей ремонтного размера.

. Однако при этой технологии возникают заруднения с получением вкладышей ремонтного размера.

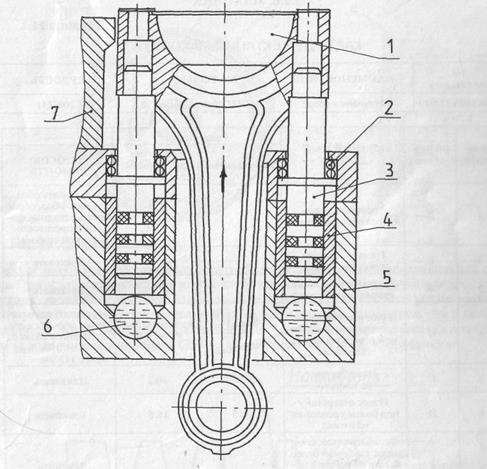

Наконец, третий способ — фрезерование плоскости разъема шатуна и крышки на 0,25 мм. Обработку выполняют в приспособлении с гидрозажимом (рис. 19). После обработки шатун собирают, растачивают и хонингуют отверстие его нижней головки до номинального размера. Недостаток этой технологии — изменение межосевого расстояния между отверстиями Е и 11. Кроме того, на участках поверхности отверстия нижней головки, прилегающих к плоскости разъема, при расточке остаются черновины.

Рис. 19. Приспособление с гидрозажимом для фрезерования плоскост1 и азъема шатунов и крышек:

1 — сектор, 2 — пружина, 3 — плунжер, 4 —втулка, — корпус, 6 — рабочая жидкость, 7 — направляющая

3.2.6. МАХОВИК

Таблица 21

Карта дефектации маховика

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 740.1005.115-10 | Маховик в сборе | СЧ21 специальный | НВ 200-241 |

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый б^з ремонта | СПОСОБ РЕМОНТА | |||

| Д | Трещины, сколы зубьев обода маховика | I. Заменить обод 2. Снять обод, обработать заходпые фаски с противоположной стороны | |||

| Е | Трещины, облом шипов маховика | Браковать | |||

| Ж | Трещины на фланце крепления чаховика | Браковать | |||

| В | Износ и термические трещины фрикционной поверхности под сцепление | 76±0,1  | Размер А: 76,5 Размер Б: 115,04 | Обработать до выведения дефекта с сохранением размера А=76±0,1мм Вне менее 113 мм | |

| г | Износ пазов по ширине | 60+0,08 | 60,2 | Наплавить | |

| и | Износ отверстий под болты крепления махокика |  | 16,6 | Браковать | |

| к | Ослабление посадки, износ глубиной более 0,2 мм на рабочей поверхности сухаря отжимного ры чага сцеплен ия | Заменить сухарь | |||

| л | Износ отверстий под установочные штифты коленчатого вала |  | 12,28 | Установить втулку | |

| м | Износ отверстия под установочную втулку |  | 52,0 | Браковать |

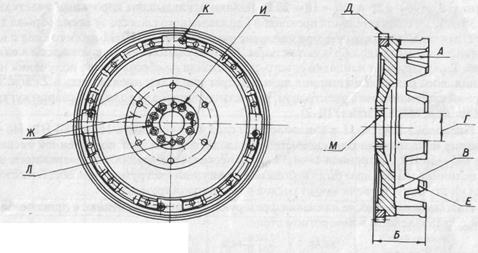

Характерные дефекты, возникающие в процессе эксплуатации маховика двигателя, приведены в таблице 21. Они устраняются следующим образом. Фрикционную поверхность под сцепление, имеющую износ и термические трещины глубиной до 1 мм, шлифуют до выведения дефекта с учетом того, чтобы размер Б был не менее 113мм (рис.20).

При наличии трещин и сколов зубьев обода маховика обод заменяют на новый ибо снимают и запрессовывают обратной стороной, на зубьях выполняются заходы.

Рис. 20. Дефекты маховика

При ослаблении посадки и износе глубиной более 0,2 мм на рабочей поверхности сухаря его также необходимо заменить. В изношенные отверстия под установочные штифты коленвала устанавливают втулки. Если маховик имеет трещины и сколы на шипах, трещины на фланце крепления, а также изношенные отверстия под болты крепления маховика более Ø16,6 мм и установочную втулку, его бракуют.

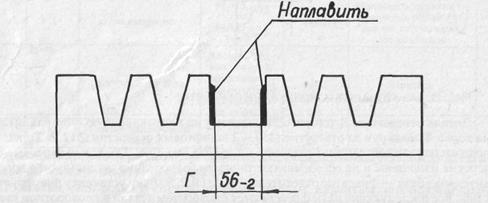

Рис. 21. Наплавка паза маховика

У всех маховиков в процессе эксплуатации изнашиваются поверхности пазов. Для восстановления этих поверхностей используют метод электродуговой наплавки самофлюсующейся проволокой ПАНЧ-11 Ø1,2 (рис.21). Перед наплавкой поверхности, подлежащие восстановлению, зачищают до металлического блеска при мощи шлифмашинки. Наплавку ведут полуавтоматом А-547У на следующих ремах:  ,

,  . Валики накладывают короткими участками 30—50 мм с обязательной проковкой наплавленного слоя сразу после обрыва ду. Практика показала, что при наплавке проволокой ПАНЧ-11 второго слоя в наплавленном металле образуются поры. Поэтому наплавку следует вести в один ой. В случае, если наплавка одного слоя металла не обеспечивает получения номинального размера по ширине паза, следует наплавку производить в 2 слоя, но рвый слой наплавить электродом, предназначенным для холодной сварки чугуна например, МНЧ-2 или 034-2).

. Валики накладывают короткими участками 30—50 мм с обязательной проковкой наплавленного слоя сразу после обрыва ду. Практика показала, что при наплавке проволокой ПАНЧ-11 второго слоя в наплавленном металле образуются поры. Поэтому наплавку следует вести в один ой. В случае, если наплавка одного слоя металла не обеспечивает получения номинального размера по ширине паза, следует наплавку производить в 2 слоя, но рвый слой наплавить электродом, предназначенным для холодной сварки чугуна например, МНЧ-2 или 034-2).

Проволока ПАНЧ-11 в наплавленном слое дает твердость 160—180 НВ. Но на анице наплавленного и основного металла образуется зона повышенной твердо-и (45—58 НКС) шириной  мм, ч го несколько затрудняет фрезерование, если величина износа паза была небольшая и режущий инструмент при обработке выел на эту зону, и увеличивает расход режущего инструмента.

мм, ч го несколько затрудняет фрезерование, если величина износа паза была небольшая и режущий инструмент при обработке выел на эту зону, и увеличивает расход режущего инструмента.

Пазы маховика после наплавки фрезеруют на фрезерном станке в приспособлеш, установленном в поворотном столе.

Деталь отверстием Д (см.рис.22) надевают на направляющую, устанавливают а торец Т, базируя за отверстие Ø52 и 2 шлифтовых отверстия Ø12,2. Торец Т1 отжимают гайкой, устанавливаемой на направляющую. Так как штифтовые отверстия изношены и не обеспечивают точности базирования, используется дополнительная база — фиксатор относительно паза 60,2. За одну установку фрезеруется паз. Все последующие пазы фрезеруются с поворотом детали на поворотном столе а угол 90°.

Маховик балансируют с точностью 30 г * см, высверливая разгрузочные отвергая Ø10 мм по периферии детали.

3.2.7. ВАЛ РАСПРЕДЕЛИ ГЕЛЬНЫЙ

Таблица 22

Карта дефектации распределительного вала

| № По каталогу | Наименование | Материал | Твердость |

| 740.1006.015 | Вал распределительный | Сталь 18хгт | Поверхности опорных шеек и кулачков 58-63 нксч |

| № Дефекта | Обозначение | Возможный Дефект | Размеры мм | Способ ремонта | |

| Номинальный | Предельно Мый без ремонта | ||||

| Трещины или обломы | Браковать | ||||

| Б | Износ промежуточных опорных шеек |  | 53,88 | Обработать в ремонтный размер  | |

| В | Износ задней опорной шейки |  | 41,92 | Обработать в цементный размер  | |

| Г | Износ кулачков: - по вершине |  <вп.) <вп.)  (вып.; (вып.; | 44,00 | Наплавить иыршины кулачков, обработать "как чисто" | |

| Д | - по профилю |  ^п.; ^п.;  ^вын.; ^вын.; | 44,00 | Наплавить кулачок по профилю, обработать "как чисто", но не выше номинала | |

| Деформация вала | Бис4 ние средних опорных шее к относительно общей оси крайних шеек 0,025 | 0,035 | Править | ||

| Е | Смятие шпоночного паза |  | 5,01 | Заварить |

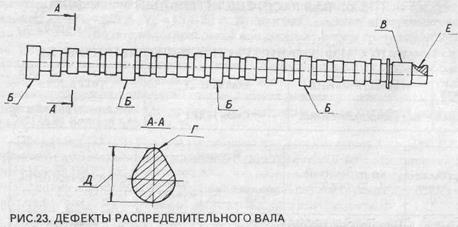

Основным дефектом распределительного вала является износ вершин кулачков с незначительным износом по профилю.

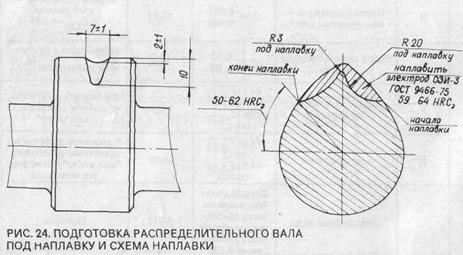

Промытые валы дефектуются по опорным шейкам, кулачкам, шпоночному пазу. После дефектации распределительные валы с кулачками, требующими восстановления, направляются на наплавку. Перед наплавкой на активном профиле кулачка обрабатывается канавка (рис.24). Наличие канавки позволяет уменьшить расход электродов, время наплавки и повысить качество отремонтированного распределительного вала.

Наплавка изношенных вершин кулачков производится электродом ОЗИ-3 диа-

метром 3 мм ГОСТ 9466-75 сварочным током обратной полярности  , рабочим напряжением

, рабочим напряжением  (выпрямитель ВД-306) в приспособлении, позволяющим вращать вал.

(выпрямитель ВД-306) в приспособлении, позволяющим вращать вал.

Перед механической обработкой распределительного вала производится восстановление центровых отверстий шлифовальной головкой ГК 10x25x3 23А25С27КА. Затем вал правится на прессе относительно центровых отверстий до биения опорных шеек не более 0,03 мм. Перешлифовка кулачков выполняется на шлифовально-копировальном станке типа 3433. При большой программе используются станки модели ХШ-1-72НЧ. Применяются круги ММ 750x40x305 91А/24А25С17К5 ГОСТ 2424-75 с обильным охлаждением зоны шлифования эмульсией. Шлифовать следует "как чисто", до получения профиля кулачка, т.к. колебания размеров кулачков распределительного вала легко компенсируются при регулировке механизма газораспределения.

Полировка опорных шеек и кулачков производится на станке модели 3842 полировальной лентой 14хМ40. Правится вал на гидропрессе с точностью 0,025 мм.

После окончательной обработки и мойки поверхности-кулачков рекомендуется покрыть противозадирным покрытием НК-П ТУ 113-12-90-38.

3.2.8. КОРПУС ПОДШИПНИКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Таблица 23

Карта дефекта ции корпуса подшипника

| № По каталогу | Наименование | Материал | Твердость |

| 740.1006036-02 | Корпус подшипника распределительного вала | Кч35 | Нв 121— 163 |

| 740.1006.026 | Втулка | Бронза (специальный химический састав) | Нв72 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| Трещины и обломы | Браковать | ||||

| Б | Износ, задиры втулки |  | 42,02 | Заменить втулку, обработать в номинальный или ремонтный размер | |

| В | Износ торцовых поверхностей | Размер а | 1. Наплавить 2. Точить "как чисто" | ||

| 39,25 | ||||

| Г | Изгиб, коробление фланца | Допскается биение поверхности г относительно д 0,04 | 1. Наплавить 2. Точить "как чисто" | ||

| Д | Износ наружного диаметра |  | 1. Осталивать 2. Напылить |

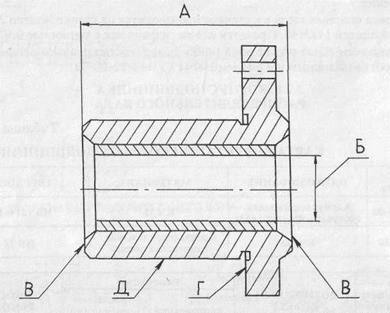

Основным дефектом корпуса подшипника распределительного вала является износ отверстия во втулке. Дефект устраняют заменой втулки 740.1006.026 и расточкой внутреннего диаметра в номинальный ( мм) или ремонтный (

мм) или ремонтный ( мм) размеры. При этом необходимо зачистить забоины на диаметре Д и обеспечить радиальное биение торца Г не более 0,04 мм.

мм) размеры. При этом необходимо зачистить забоины на диаметре Д и обеспечить радиальное биение торца Г не более 0,04 мм.

При значительных повреждениях или износе поверхность Д осталивают. Хорошо зарекомендовала себя также следующая технология. На поверхность Д наносят рваную резьбу, производят напыление по резьбе порошком ПТ-НАО слоя толщи ной 0,1—0,15 мм и металлизацию проволокой Св-08Т2С-0 диаметром 1,2 мм элект-рометаллизатором с током дуги 100 —120 А.

Торец Г и технологическую канавку около него рекомендуется защитить экраном. Обработку поверхности Д производят на цанговой оправке сначала точением, затем шлифованием.

Поверхности Д и Г можно наплавить малоуглеродистой проволокой Св-08Т2С-0, однако для предупреждения отбеливания зоны резания эти поверхности перед наплавкой протачивают на 1—2 мм. Целесообразно использовать вибродуговую наплавку в среде углекислого газа с подачей жидкости непосредственно за зону наплавки.

Корпуса с износом на торцах В восстанавливают наплавкой торцев проволокой ПАНЧ-11 ТУ 4821.593-85 на полуавтомате (А547У) с использованием медной оправки по внутреннему диаметру для предотвращения наплывов внутрь. Затем производится обработка торцов и заходных фасок на токарном станке в специальной цанговой оправке.

3.2.9. КОРОМЫСЛО КЛАПАНА В СБОРЕ

Таблица 24

Карта дефектации коромысла клапана

| № По каталогу | Наименование | Материал | Твердость |

| 740.1007144 | Коромысло клапана | Сталь 45 | Нкс58— 65 |

| 740.1007118 | Втулка | Броцс4-4-2,5 | Нв90 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

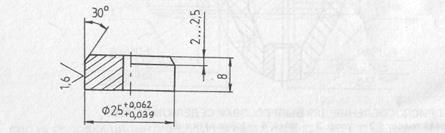

| А | Износ отверстия втулки |  | 25,04 | Заменить втулку | |

| Б | Износ носка по высоте | 6,5 | 1. Обработать до выведения дефекта не более 6,5 мм без закалки твч, более.6,5 мм с закалкой твч 2. Наплавить | ||

| В | Ослабление посадки втулки |  | 27,04 | Заменить втулку | |

| Г | Износ резьбы м10х1-6н | Менее половины длины резьбы | Калибровать |

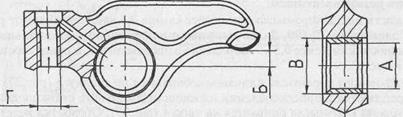

Рис.26. Дефекты коромысла клапана

Основными дефектами коромысла клапана являются износы носка, отверстия втулки и резьбы М10х1-6Н. При восстановлении коромысла производят стопроцентную замену втулки. Изношенную втулку выпрессовывают. Если посадочное отверстие В изношено (рис.26), его необходимо развернуть до диаметра 27,1+0,023. Затем запрессовывают новую втулку соответственно номинального или увеличенного на 0.1 мм диаметра.

После запрессовки втулки на вертикально-сверлильном станке (2Н135) с 2-х

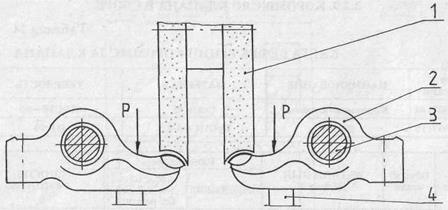

Рис.27. Установка коромысла клапана при шлифовании:

1 — шлифовальный круг, 2 — деталь, 3 — скалка, 4 — упор

Сторон снимают зенковкой фаски, затем втулки разворачивают, оставляя припуск 0,1 на раскатку. Далее на этом же станке втулки раскатывают в необходимый размер.

Предусмотрена обработка отверстия во втулках под номинальный  и два ремонтных (

и два ремонтных ( и

и  мм) размера в зависимости от износа цапф стойки коромысел.

мм) размера в зависимости от износа цапф стойки коромысел.

Износ резьбы Г проверяют калибром. При износе резьбы менее половины длины резьбу калибруют. Если изношено более половины длины резьбы, коромысло клапана обычно бракуют, поскольку это — редкий дефект. При необходимости можно восстановить резьбу ввертышем.

Поверхность носка коромысла при износе свыше 0,5 восстанавливают ручной наплавкой электродом Т-590. Далее выполняют шлифование в номинальный размер. Если износ носка менее 0,5 мм, наплавка не производится, и поверхность шлифуется "как чисто".

При шлифовании коромысла клапанов собираются на скалку 3 (рис.27) (до 40 шт.) и закрепляются в приспособлении плоскошлифовального станка в два ряда. Тыльная сторона коромысла опирается на упор 4 (рис.27). Обработка ведется фасонными кругами I.

3.2.10. ТОЛКАТЕЛЬ

Таблица 25

Карта дефектации толкателя

| № По каталогу | Наименование | Материал | Твердость |

| 740.1007184 | Толкатель клапана | Сталь 35, пята — чугун специальный | Нксэ 35—41 корпус нксэ 61 не менее пята |

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| А | Износ стержня толкателя |  | 21,78 | 1. Осталивать 2. Хромировать | |

| Б | Износ, выкрашивание наплавленной поверхности пяты | Размер в: | 1. Обработать "как чисто" 2. Наплавить | ||

| 23,9 |

Рис.28. Дефекты толкателя

В процессе эксплуатации толкатель подвергается интенсивному износу как по наружному диаметру из-за вращения его в направляющей, так и по пяте тарелки из-за ее трения по кулачку распределительного вала. Для уменьшения износа пята тарелки толкателя наплавляется специальным чугуном, химический состав которого: углерод 3,1—3,4%, кремний 2,1—2,35%, марганец 0,5—0,65%, хром 0,8— 1,0%, никель 0,4—0,75%, молибден 0,4—0,6 %,серы не более 0,1%, фосфора не более 0,2%.

При износе или выкрашивании наплавленной пяты тарелку шлифуют до выведения дефекта, но размер В должен быть не менее 23,9 мм (рис.28). Если размер В меньше 23,9 мм или при таком размере дефекты еще не выведены, то пяту толкателя следует наплавить электродами Т-590 или Т-620, затем шлифовать.

При износе стержня толкателя А до диаметра менее 21,78 мм толкатели набирают на подвесное приспособление и осталивают или хромируют по обычной технологии. Для уменьшения выноса электролита детали рекомендуется завешивать тарелкой вверх. Шлифовать перед гальваническим наращиванием необходимости нет, после нанесения покрытия детали шлифуют на бесцентровом шлифовальном станке.

При большой производственной программе целесообразно наладить восстановление поверхности А раздачей в холодном состоянии через отверстие под штангу на гидравлическом прессе.

3.2.11. КОРПУС РАДИАТОРНОЙ СЕКЦИИ МАСЛЯНОГО НАСОСА

Таблица 26

Карта дефектации корпуса радиаторной секции

| № По каталогу | Наименование | Материал | Твердость |

| 740.1011019 | Корпус радиаторной секции | Сч21 | Нв 187-241 |

| 740.1011034 | Втулка | Броцс4-4-2,5 | Нв 90 |

| 740.1011037 | Втулка | Броцс4-4-2,5 | Нв 90 |

| № Дефекта | Обозначение | Возможны!! Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| Трещины, не проходящие через отверстия | Заварить | ||||

| Г | Износ отверстия под ось ведомых шестерен |  | 16,005 | Запрессовать втулку | |

| Д | Износ отверстия под втулку |  | 18,04 | Запрессовать втулку ремонтного размера | |

| Е | Износ колодцев |  | 43,075 | Браковать | |

| В | Задиры и износ торцевой поверхности | Размер  и: и: | 14,06 | Обработать торцы в и к с сохранением размера и | |

| К | Риски, забоины и отдельные раковины | Зачистить | |||

| Срыв резьбы м8х1,256н | Установить резьбо-вставку. Установить ввертыш |

При ослаблении посадки втулки (Д) последнюю заменяют. Если отверстие изношено, то его развертывают, а втулку изготавливают с соблюдением указанной на рис.29 посадки.

Рис.29. Дефекты корпуса радиаторной секции

При износе отверстия под ось ведомой шестерни его рассверливают по кондуктору с базированием по отверстию под ось ведущей шестерни, затем развертывают до 018 Н6. Далее в отверстие запрессовывают втулку из бронзы БрОЦС 4-4-2,5. Развертывание втулок до  выполняют после их запрессовки в корпус.

выполняют после их запрессовки в корпус.

При износе торцевой поверхности В на глубину более 14,06 мм ее фрезеруют торцевой фрезой до выведения износа. При том же установе фрезеруют поверхность К, выдерживая высоту колодца  мм. Корпус базируют по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке. Для повышения жесткости системы под корпус подводят регулируемые опоры.

мм. Корпус базируют по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке. Для повышения жесткости системы под корпус подводят регулируемые опоры.

Торцевая фреза должна быть заправлена таким образом, чтобы исключить обработку поверхности Е боковыми гранями.

Трещины в корпусе устраняют сваркой в холодном состоянии проволокой ПАНЧ-11 или электродами 034-1, МНЧ-2. После сварки шов необходимо зачистить наждачным кругом заподлицо.

Под сварку трещины разделывают с помощью шлифмашинки ИП2003А абразивным кругом ПП63х20х20 53С50НСГ2БУ ГОСТ 23182-78, Глубина разделки должна быть меньше толщины стенки на 2—3 мм. При сварке выступание металла на рабочие поверхности не допускается. Сварку выполняют короткими участками по 20—30 мм с проковкой этих участков молотком сразу после обрыва дуги.

Бронзовые втулки 740.1011034 и 740.1011037 можно также восстановить. Втулки выпрессовывают и осталивают по наружной поверхности до  18,6 мм. Затем втулки для предупреждения деформации надевают на цилиндрическую оправку и шлифуют "как чисто" на бесцентровошлифовальном станке, чтобы получить ровную наружную поверхность. Далее втулки калибруют, протягивая их через калибровочное отверстие. После запрессовки в корпус втулки развертывают окончательно.

18,6 мм. Затем втулки для предупреждения деформации надевают на цилиндрическую оправку и шлифуют "как чисто" на бесцентровошлифовальном станке, чтобы получить ровную наружную поверхность. Далее втулки калибруют, протягивая их через калибровочное отверстие. После запрессовки в корпус втулки развертывают окончательно.

3.2.12 КОРПУС НАГНЕТАЮЩЕЙ СЕКЦИИ МАСЛЯНОГО НАСОСА СО ВТУЛКАМИ

Таблица 27

Карта дефектации корпуса нагнетающей секции

| № По каталогу | Наименование | Материал | Твердость |

| 740.1011020 | Корпус | Сч21 гост1412-85 | Нв 187—241 |

| 740.1011034 | Втулка | Броцс 4-4-2,5 | Нв90 |

| 740.1011037 | Втулка | Броцс 4-4-2,5 | Нв90 |

2015-06-24

2015-06-24 2528

2528