Способ ремонтных размеров используется для группы деталей, на которые установлены ремонтные размеры (например, коленчатые валы), а также в тех случаях, когда изменение размеров сопрягаемых поверхностей допустимо. Например, может быть использована стандартная резьба иного размера. В указанных условиях способ, как правило, наиболее экономичен.

Трещины в деталях из чугуна, стали и алюминиевых сплавов устраняют сваркой, если требуется плотнопрочное соединение.

В стальных деталях трещины, как правило, появляются вследствие усталости. Глубокой разделкой трещин с последующей заваркой и наплавкой дефектного участка и термообработкой (нормализацией) детали удается полностью восстановить работоспособность даже таких деталей, как коленчатые валы.

Сварка и наплавка чугунных деталей затруднена склонностью чугуна к отбслу, образованию пористой структуры при сгорании углерода, хрупкостью чугуна, которая приводит к появлению около-шовных; трещин, высокой жидко-текучестью расплавленного чугуна, вследствие которой его можно парить только в нижнем положении.

Применяется два способа сварки чугуна: горячий и холодный. При горячем деталь нагревается в печи до 600-650° и выше, сварка выполняется пламенем газовой горелки, в качестве присадочного материала используются чугунные прутки с высоким содержанием кремния, флюс — техническая бура. После сварки деталь медленно охлаждается (в копильнике).

Восстановленные горячим способом детали ни в чем не уступают новым, способ можно применять даже для таких деталей, как выпускные коллекторы двигателя, которые другими технологиями надежно восстановить не удается. Недостатки способа — необходимость иметь печь для нагрева деталей под сварку, после сварки требуется механическая обработка точных рабочих поверхностей, повреждаемых при нагреве, наконец, на сварщика воздействует тепловое излучение.

Холодная сварка чугуна выполняется электродами на медно-железной (034-2), медно-никелевой (МНЧ-2) или никелевой основе (ПАНЧ-11). При использовании медно-железных или медно-никелевых электродов сварка выполняется короткими участками длиной до 50 мм с проковкой каждого валика молотком и выдержкой для охлаждения. Достигается плотное соединение, однако его прочность относительно невелика. Хорошие результаты получаются при применении самофлюсующихся порошковых проволок ПАНЧ-11 с использованием шланговых полуавтоматов, далее полученные покрытия могут обрабатываться лезвийным инструментом.

Детали из алюминиевых сплавов могут быть восстановлены аргоно-дуговой сваркой или электросваркой электродами 03 А-2. Можно также воспользоваться газовой сваркой с применением флюсов АФ-4А и прутков из алюминиевого сплава с повышенным содержанием кремния.

В тех случаях, когда прочность детали уже обеспечена и требуется получить плотное соединение, целесообразно восстановить деталь эпоксидными композициями. Например, этим способом можно воспользоваться для устранения трещины в стенке рубашки охлаждения головки цилиндров.

Погнутости и другие виды деформаций ремонтируются правкой, лучше в холодном состоянии. Если существует опасность обратных деформаций, (под влиянием остаточных напряжений), производят термофиксацию при 400° в течение 2-х часов. Если деталь имеет поверхности, закаленные до твердости выше НЕ. СЭ 45, термофиксацию проводить нельзя. В этом случае предупредить обратную деформацию можно правкой наклепом с обратной стороны детали.

Выбор способа восстановления — задача многовариантная, и следует остановиться на самой экономичной технологии, обеспечивающей надежность детали.

3.1.3. ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

После выбора способа или нескольких возможных способов восстановления дефектных поверхностей детали намечаются возможные технологические базы и порядок их смены, оценивается сохранность технологических баз и необходимость их восстановления.

Необходимо вычертить ремонтный чертеж детали в соответствии с ОСТ 70.0009.005-85. На ремонтном чертеже проставляются размеры поверхностей, обрабатываемых при восстановлении, размеры базовых поверхностей, габаритные размеры, пространственные отклонения, которые необходимо выдержать или проконтролировать при восстановлении, восстанавливаемые поверхности должны быть выделены толстой линией. Следует обозначить шероховатость поверхностей, обрабатываемых при восстановлении. Приводятся таблица дефектов детали с указанием способов восстановления, перечень дефектов, при которых деталь не восстанавливается. При необходимости даются технологический маршрут восстановления, указания по базированию, таблицы категорийных ремонтных размеров, оговаривается допустимость пор и раковин, прочность сцепления покрытия с основным металлом и способы ее проверки. Ремонтный чертеж должен изображать деталь в конечной стадии ее восстановления. Если используется несколько вариантов, на каждый выполняется отдельный ремонтный чертеж. Чертежи добавочных ремонтных деталей также выполняются на отдельном формате. Чертежи, предназначенные для серийного производства, имеют индекс РА, а опытного — индекс РО. Для обозначения основного варианта после индекса добавляется I, дополнительных — II, III и т.д.

Далее необходимо назначить метод подготовки дефектной поверхности к выполнению восстановительной операции (к нанесению покрытия, сварке, напылению и др.). Метод подготовки определяется характером дефекта, физико-механическими свойствами поверхности детали и выбранным способом восстановления.

В любом случае поверхности должны быть чистыми. Механическая обработка перед наплавкой необходима, если нужно вынести зону обработки или зону трения восстановленной детали из зоны сплавления например, предупредить отбел в зоне резания). Иногда механическая обработка перед наплавкой применяется, чтобы обеспечить расплавление элементов, образующих поверхность. Например, если срезать на 2/3 высоты шлицы, зубья, крупные резьба поверхности далее можно будет наплавлять вкруговую, что повышает производительность процесса и дает возможность его автоматизировать.

Перед хромированием, осталиванием деталь шлифуется до выведения рисок, следов износа. Если поверхность ровная, механическую обработку опускают.

Перед металлизацией нарезают рваную резьбу, шероховатую поверхности. Перед порошковым газопламенным напылением поверхность детали должна быть оживлена — обработана на пескоструйной установке.

Перед сваркой или склеиванием выполняют разделку трещин.

Затем необходимо назначить отделочные методы обработки восстанавливаемых поверхностей, исходя из экономически достижимой точности обработки (табл.13), а также физико-механических свойств покрытия. Так, покрытия, наплавленные вибродуговым способом или полученные осталиванием, нельзя обрабатывать лезвийным инструментом.

Таблица 13

Экономическая точность обработки

| Способ обработки | Точность, квалитеты | Шероховатость. к, мкм | |

| точение | черненое | 12-16 | 80-320 |

| получистовое | 11-12 | 40-160 | |

| чистовое | 8-11 | 1 0-40 | |

| зенкерование | черновое | 20-80 | |

| чистовое | |||

| сверление | 11-12 | 20-80 | |

| развертывание | нормальное | 8-9 | 10-20 |

| точное | 6-10 | ||

| тонкое | 5-6 | 3,2-6 | |

| протягивание | 6-9 | 6-20 | |

| фрезерование | черновое | 12-14 | 80-1зд |

| получистовое | 11-12 | 40-80 | |

| чистовое | 8-11 | 10-40 | |

| шлифование | предварительное | 8-9 | 10-20 |

| чистовое | 6-7 | 3-6 | |

| хонингование | 4-6 | 0,8-3,2 | |

| Супер-финиширование | 4-5 | 0,2-0,8 | |

| Зубо-нарезание | 8-10 | 6,3-10 | |

| полирование | о,:-о,х |

Далее необходимо назначить первый и промежуточные методы обработки поверхностей с учетом выбранного метода восстановления и величины снимаемого припуска. Особенность механической обработки при восстановлении заключается в том, что часто приходится обрабатывать твердые поверхности, имеющие закаленную структуру, а также наплавленные и другие металлопокрытия, обрабатываемость которых затруднена большим коли честном неметаллических включений, выполняющих при резании роль абразива. Обработка производится по обычной технологии, однако приходится применять твердосплавные инструменты, а также считаться с неизбежным снижением стойкости инструмента. Если приходится резать поверхности со шлицевыми и зубчатыми элементами, целесообразно вершину резца углубить в сплошной металл, а твердосплавный инструмент должен быть способным переносить ударные нагрузки (Т5К10, ВК6, ВК8).

Каждый предшествующий метод обработки должен создавать нормальные условия для выполнения последующего (табл.13).

Необходимо выбрать установочные базы для каждого перехода. При этом руководствуются следующими соображениями. По возможности, выбирают те базы, которые применялись при изготовлении детали. Если их нет или их использовать невозможно, то в качестве новых баз выбираются точные поверхности, жестко связанные точными размерами с основными поверхностями детали, влияющими на ее работу в узле. Поверхности, используемые как базы или для их восстановления, изготовления, должны быть наименее изношенными.

Наряду с установочными следует выбрать измерительные базы и, в случае необходимости, произвести перерасчет размеров от этих баз. Если такой перерасчет выполнен, его результаты следует указать на ремонтном чертеже.

Далее необходимо составить технологический маршрут восстановления детали. При этом технологические переходы по обработке отдельных поверхностей следует скомпоновать в операции таким образом, чтобы эффективно использовать выбранное оборудование. Как уже упоминалось, технологический процесс составляется на совокупность дефектов и предусматривает наивыгоднейшую последовательное, их устранения.

В начале выполняются операции по восстановлению или изготовлению базовых поверхностей детали. От этого правила отступают в двух случаях: если базовые поверхности не нуждаются в обработке и если при последующих операциях (например, при наплавке) возможно их повреждение. В последнем случае базовые поверхности обрабатываются после выполнения опасных операций.

Далее производятся подготовительные операции: правка, подготовка к нанесению покрытий. В число первых выносятся операции, которые могут вызвать деформации деталей: наплавка, кузнечная и термическая обработка и т.п. Затем поверхности обрабатываются в последовательности, обратной их точности. Наибольшие припуски снимаются в первую очередь. Точные, а также легкоповреждаемые поверхности обрабатываются в последнюю очередь.

При выполнении операций термообработки, сварки, наплавки технологический процесс должен предусматривать возможность правки детали или повторной механической обработки для устранения коробления. Например, при наплавке коленча того вала на средней коренной шейке оставляют узкую полоску, по которой производят проверку биения и правку вала. Следует также предусмотреть возможность защитных операций: закрыть наплавляемые поверхности от сварочных брызг, установить футляры для защиты части поверхности от нанесения гальванических покрытий и т.п.

В первую очередь следует обрабатывать те поверхности, относительно которых скоординировано наибольшее количество других поверхностей. Переходы второстепенного или вспомогательного характера (сверление мелких отверстий, снятие фасок, прорезка канавок, зачистка заусениц) обычно выполняется на завершающей стадии обработки, но это не обязательно.

При составлении технологического маршрута следует учитывать возможность сокращения транспортных операций.

Последовательность и содержание операций заносят в маршрутную карту (ГОСТ 3.1-82).

Следующий этап проектирования — подборка рабочего инструмента для технологических операций. В связи с тем, что приходится часто обрабатывать твердые поверхности, предпочтение отдаете я обработке твердосплавным лезвийным или абразивным инструментом.

Далее назначаются режимы выполнения восстановительных операций, механической и термической обработки. Необходимо принять во внимание, что обрабатываемость покрытий много хуже, чем заготовок в машиностроении, часто приходится обрабатывать закаленные поверхности. Поэтому нормы времени на механическую обработку следует подобрать опытным путем.

При термической обработке следует учитывать, что деталь может иметь поверхности, которые могут деформироваться либо покрываться окалиной. Поэтому для снижения твердости применяется не отжиг, как в машиностроении, а высокий отпуск. Часто используется местный отпуск с помощью высокочастотного или газопламенного нагрева. Равным образом для повышения твердости шлицевых и других поверхностей часто применяется высокочастотная закалка, хотя в технологии изготовления этой детали может быть указана объемная термообработка

Результаты расчета режимов обработки, выбора оборудования, приспособлений и инструмента должны быть отражены в операционных картах (ГОСТ 3.1-82).

3.2. ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ КАМАЗ

Ниже приведены карты дефектации и даны рекомендации к составлению технологических процессов восстановления 60 наименований деталей, сборочных единиц или однородных по конструкторско-технологическим признакам групп деталей автомобилей КамАЗ. Все рекомендованные технологические способы прошли апробацию в научно-техническом центре АО "КамАЗ". Применение других способов должно быть обосновано методами, рекомендованными в главе 4.

Учитывая многообразие условий, в которых восстанавливаются детали, в рекомендациях часто указывается несколько способов, оправдавших себя. Выбор способа остается за исполнителем.

Рисунки с указаниями дефектов составлены так, чтобы даже при отсутствии рабочих чертежей можно было изготовить ремонтные чертежи. Имеет смысл напомнить, что шероховатость  при посадках движения составляет 0,05—0,06, при переходных посадках 0,08—0,09, при посадках с натягом 0,10—0,12 от ширины поля допуска.

при посадках движения составляет 0,05—0,06, при переходных посадках 0,08—0,09, при посадках с натягом 0,10—0,12 от ширины поля допуска.

3.2.1. БЛОК ЦИЛИНДРОВ В СБОРЕ

Таблица 14

Карта дефектации блока цилиндров

| Наименование детали или сборочной единицы | Обозначение | ||

| Блок цилиндров в сборе с коренными крышками | 740.1002.011 | ||

| № по каталогу | Наименование | Материал | Твердость |

| 740.1002.011 | Блок цилиндров в сборе | Сч 21 специальный | Нв 187—241 |

| 740.1006.037 | Втулка промежуточных шеек распредвала | Лента биметаллическая сталь 08кп бронза | HRB 60 HRB 72 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | ||

| Номинальными | Предельно допустимый | |||||

| без ремонта | для ремонта | |||||

| А | Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3-х на блок, но не более 2-х на сторону | — | — | — | Приварить заплату | |

| — | То же, выходящие на перегородки между цилиндрами | — | Браковать | |||

| Б | Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы | Заварить | ||||

| В | Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу | — | — | — | Установить ввертыши на герметик |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | ||

| Номинальными | Предельно допустимый | |||||

| без ремонта | для ремонта | |||||

| Г | Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм | — | Разделка трещины или скола на всю глубину | |||

| Д | Трещина по бурту под гильзу по глубине окружности | — | 1/3 длины окруж — ности | — | Браковать | |

| — | Трещины и сколы резьбовых бобышек | — | — | — | 1. Поставить ввертыш 2. Наплавить | |

| Е | Трещина в перегородке между цилиндрами на поверхности прилегания головок, не выходящая на нижнее посадочное место гильзы | — | — | — | Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить клеющим составом под давлением и стянуть болтом. | |

| Ж | Трещина по бобышке болта крепления крышки подшипника коленчатого вала | — | — | — | Место окончания трещины засверлить, установить резьбовую вставку или ввертыш | |

| И | Трещина по масляному каналу, выходящая на постель коленчатого вала | — | — | До 30 мм | Место окончания трещины засверлить, установить резьбовую втулку на герметик | |

| К | Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона | — | — | — | Заварить, зачистить заподли 1 (0, сверлить отверстия нарезать резьбу |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | ||

| Номинальный | Предельно допустимый | |||||

| Без ремонта | Для ремонта | |||||

| Л | Сколы по технологическим отверстиям глубиной не более 15 мм по дуге не более 900, не выходящие на поверхность прилегания прокладки поддона | — | — | — | Зачистить кромки скола | |

| М | Сколы бобышек под установочные штифты передней крышки и картер маховика | — | — | — | ||

| Н | Кавитационное разрушение в зоне крепления водяного насоса: — • без пробоины — с пробоиной | — | 1. Заполнить кавитационые полости клеевым составом 2. Расточить, установить чашечную заглушку 3. Заварить | |||

| О | Раковины, коррозия на плоскостях прилегания головок цилиндров: | 1. Заварить 2. Установить втулку | ||||

| П | — коррозия паро-водоотводящих отверстий не более 1,5 мм (3 отв.) На сторону от номинального расположения | |||||

| Р | — в местах прилегания уплотняющих выступов прокладки головки | — | — | — | Заварить | |

| С | — вне мест прилегания уплотняющих выступов прокладки головки | — | — | — | Зачистить | |

| Т | Кавитационпые разрушения в зоне нижнего посадочного места гильзы цилиндра, че выходящие в канавки | 0134+«.04 | — | — | 1. Заварить 2. Покрыть эпоксид-нои композицией или герметиком |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | ||

| Номинальный | Предельно" допустимый | |||||

| Без ремонта | Для ремонта | |||||

| У | Износ, задир, прижог постелей коренных подшипников: — не более Ø100,3 мм | Ø  |  | — | 1. Обработать в ремонтный  размер размер | |

— более  100,3 100,3 | — | — | 100,3 | 2. Расточить в размер 104 мм, приварить промежуточные вкладыши | ||

| Ф | Износ, задир втулок распредел ительного вала | Ø  | — | — | Заменить втулки | |

| Ш | Износ, задир поверхностей под упорные полукольца |  | 27,97 | — | 1. Обработать торцы в ремонтный размер  мм 2. При глубоком про-вороте: занизить ширину постели, запла-вить, расточить в размер мм 2. При глубоком про-вороте: занизить ширину постели, запла-вить, расточить в размер  мм мм | |

| Щ | Смятие (скол) на грани паза под "усик" |  | 14,1 | — | Подварить, зачистить в размер  мм мм | |

| Залом шпилек, износ, срыв резьбы в разных местах | — | — | — | Удалить шпильк>, установить ввертыш или резьбовую вставку | ||

| Э | Срыв резьбы под рым-болт, скол или трещина на бобышке | — | — | — | Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров |

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьбы, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

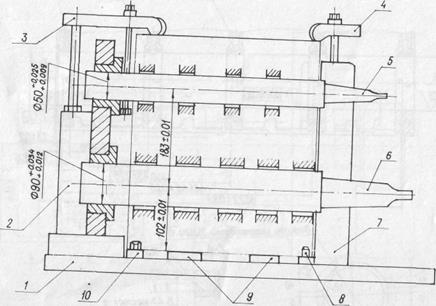

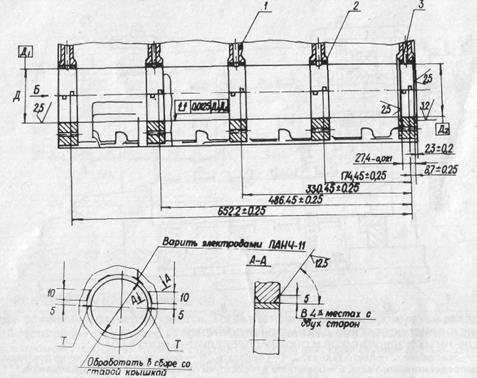

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис.6.

При износе коренных постелей более чем на 0100,3 мм восстановить их расточкой в ремонтный размер не удается.

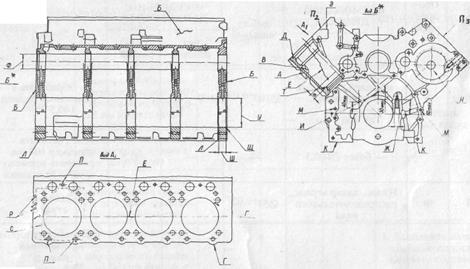

Рис.5 Дефекты блока цилиндров

Тогда постели с глубоким поворотом вкладышей растачиваются в размер Ø  мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с рис.7.

мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с рис.7.

Далее постель растачивается в размер Ø  мм при установке крышек 740.1005.152/140 номинального размера или в размер Ø

мм при установке крышек 740.1005.152/140 номинального размера или в размер Ø  при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

В случае глубокого пропорота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточке в зону отбеленного чугуна следует предварительно расточить торцы 5-й постели до размера 25-26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм ТУ 4821-593-55 при  А,

А,  , защитив постели медной оправкой, а линию разъема блока и крышки подшипника — медной пластиной. Наплавку производить короткими участками длиной 30—50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003А абразивным кругом ПП 6320x20 53С50НСГ2БУ ГОСТ 23182-78. Для расточки торцов 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис.8).

, защитив постели медной оправкой, а линию разъема блока и крышки подшипника — медной пластиной. Наплавку производить короткими участками длиной 30—50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003А абразивным кругом ПП 6320x20 53С50НСГ2БУ ГОСТ 23182-78. Для расточки торцов 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис.8).

Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворота бывает только снаружи, что значительно упрощает восстановление.

Рис 6. Приспособление для расточки постелей коренных подшипников и опор распределительного вала:

1 — основание, 2 —плита задняя, 3, 4 — прихваты, 5 — борштанга для расточки постелей распределительного вала, 6—борштанга для расточки постелей коренных подшипников, 7 — плита передняя, 8, 10 — штыри, 9 — пластина для базирования блока

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП 60x6x10 38А-25НТ2БУ.

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис.5. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны водяного насоса производится двумя методами в зависимости от степени разрушения. Если под плоскостью крепления водяного насоса образовались значительные полости, местами выходящие на плоскость, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø  мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50мм. На проход по центру зоны, растачивается в несколько проходов до Ø

мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50мм. На проход по центру зоны, растачивается в несколько проходов до Ø  мм, растачивается заходная фаска 1,5

мм, растачивается заходная фаска 1,5  30" мм. Далее в подготовленное отверстие, смазанное компау дом № 2 ИГ 37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-Зх170 ГОСТ 503-71 или точением из стального прутка.

30" мм. Далее в подготовленное отверстие, смазанное компау дом № 2 ИГ 37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-Зх170 ГОСТ 503-71 или точением из стального прутка.

Рис 7. Схема приварки промежуточных вкладышей:

1—основание постели, 2 — промежуточный вкладыш, 3 — торец пятой постели, Д — диаметр расточки

Для восстановления трещин на перегородках между 2-м, 3-м и 6-м, 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3*4 мм угловой пневмо-дрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис.9), затем отверстие рассверливается до Ø10,7 на глубину  мм, где

мм, где  расстояние от

расстояние от

стенки до трещины. Далее цекуется площадка Ø26 мм на глубину  мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М 12x1,25-6g глубиной

мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М 12x1,25-6g глубиной  мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной перегородки между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.9, разрез Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости

мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной перегородки между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.9, разрез Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости

2015-06-24

2015-06-24 1262

1262