20.4.3.1 Техническую ревизию приводов ТРКП и ТК-2 с креплением ведущего шкива гайкой М 110 с зубчато-сегментной фиксацией производят с выкаткой колесной пары и установкой ее на рельсовый участок поднятый на высоту от 350 до 400 мм, с демонтажем шкива и крепительной крышки. Состояние буксового узла и торцевого крепления поверяют в соответствии с «Инструктивными указаниями по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК. При выявлении ослабления гайки М110 или болтов М12х75 крепления сегментов производят демонтаж узла с выявлением и устранением неисправности.

20.4.3.2 У редукторно-карданных приводов проверяют уровень и состояние масла редукторов. Редукторы, имеющие течь масла или наличие в нем каких – либо включений, а также с изношенными или выкрашенными зубьями шестерен, необходимо снять с вагона и отремонтировать в депо.

20.4.3.3 Техническое состояние подвески редуктора привода ТРКП или промежуточной опоры привода ТК-2 проверяют по наличию зазора, определяемого путем перемещения редуктора или промежуточной опоры приспособлением в соответствии с рисунком 5 в вертикальной плоскости, при снятых приводных ремнях.

|

|

|

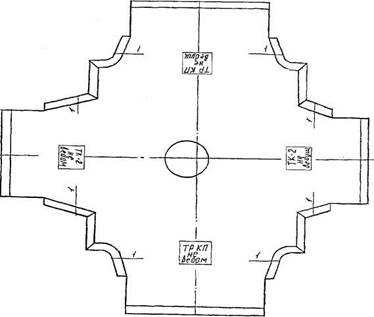

20.4.3.4 Контроль износов и геометрических размеров ручьев приводов ТРКП и ТК-2 производить универсальным шаблоном Л2.0011.001 ТУ 32ЦЛ 0052 – 97 ПКБ ЦЛ в соответствии с рисунком 20.4.

Рисунок 20.4 - Универсальный шаблон для контроля износов и геометрических размеров ручьев приводов ТРКП и ТК – 2.

Шаблон непроходной частью с соответствующей маркировкой вставляют в ручей шкива. Шкив считается исправным, если зазор между гребнями ручья и заплечиками непроходной части составляет не менее 1 мм. При совпадении риски «1» на непроходной части шаблона с поверхностями гребней или если риска опустилась ниже до касания заплечиков шаблона поверхностей гребней ручья, шкив подлежит замене на новый или переточенный.

20.4.3.5 После выполнения работ по технической ревизии привода ТРКП и ТК-2 следует проверить их работу на вагоне при вращении ведомого шкива от внешнего приводного двигателя.

20.4.3.6 Частота вращения вагонного генератора при проверке привода должна соответствовать номинальной (800-1000) об/мин. При этом привод должен быть нагружен не менее 30% номинальной мощности генератора вагона (2,5 кВт).

Работу привода проверяют в двух направлениях вращения приводного двигателя не менее 5 мин в каждом направлении.

20.4.3.7 В крылья буксы колесной пары с ведущим шкивом привода ТРКП и ТК-2 устанавливают ограничительные шайбы.

20.4.3.8 Пружина механизма натяжения приводных ремней должна иметь высоту в свободном состоянии от 136 до 144 мм.

|

|

|

20.4.3.9 Ведущий и ведомый шкивы должны быть в одной плоскости. Допускаемое смещение не более 5,0 мм.

Непараллельность ведомого шкива при наличии зазора на валу подвески должна быть не более 2,5 мм (или перекос шкива не более 2,5 мм).

20.4.3.10 Карданные и приводные валы для технической ревизии снимают с вагона и измеряют величины, указанные в таблице 17.

При постановке валов для их крепления использовать болты с классом прочности не ниже 8.8.

20.4.3.11 Карданный вал при несоответствии размеров приведенных в таблице 20.5 разбирают. Ремонтируют карданный вал согласно «Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководству по ремонту» 038 ПКБ ЦЛ/ПКТБВ-04 РД. (79)

Смазку игольчатых подшипников при соответствии зазоров по таблице 20.5 производят через пресс-масленки. Шлицевое соединение вала разъединяют, очищают от грязи и старой смазки. У карданных валов производства Германии обильно смазывают шлицы по всей окружности и длине как шлицевого вала, так и шлицевой втулки. Разъединение и соединение двух частей вала по шлицам должно быть с усилием не более 350Н (35 кг), вилки поводков шлицевого вала и шлицевой втулки должны быть в одной плоскости. Перед растяжением вала делают пометку.

У карданного вала ЖД-4250010-06 проверяют состояние полимерного покрытия.

Таблица 20.5

| Контролируемый параметр | Карданный вал | ||

| ЖД-4250010-06 | Производства Германии | ТРКП ТК – 2 | |

| Радиальный (при продольном изгибе) зазор в шлицевых соединениях в рабочем диапазоне смещения, мм | 0,5 | 0,5 | 0,5 |

| Осевой и радиальный зазоры в игольчатых подшипниках, мм | 0,15 | 0,2 | 0,05 |

| Боковой зазор в шлицевом соединении при ТО-3, мм, не более: Погнутость на длине 1 м, мм, не более | 0,5 1,0 | 0,5 0.6 | 0,8 0.2 |

20.4.3.12 После сборки привода следует осмотреть муфты при вращении вагонного генератора от встроенного асинхронного электродвигателя.

20.4.3.13 Резиновые муфты редукторов приводов от торца и средней части оси до монтажа привода после ремонта промывают в керосине и металлические части смазывают техническим вазелином или другой смазкой. Не допускается устанавливать муфты с разбухшими резиновыми дисками, с трещинами и отслоениями от металлических частей в местах вулканизации.

2015-07-04

2015-07-04 1987

1987