Проверяют, нет ли в крышке и роторе трещин и обуглившейся поверхности изоляционного материала, а также состояние угольного контакта (подавительного резистора) в центральном вводе крышки или подавительного резистора в роторе распределителя.

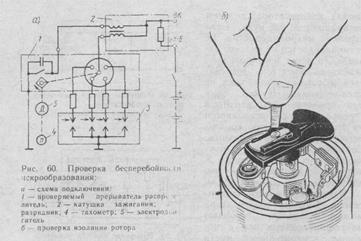

При осмотре крышки распределителя проверяют подвижность угольного резистора в центральном вводе крышки. В случае зависания резистор и гнездо протирают. Поврежденные ротор и крышку заменяют. Для проверки изоляции ротора прерыватель-распределитель подключают по схеме, изображенной на рис. 60, а.

Снимают крышку распределителя, провод высокого напряжения располагают с зазором 3...5 мм от разносной пластины ротора (рис. 60,б), включают цепь низкого напряжения и электродвигатель и устанавливают небольшую частоту вращения валика прерывателя — 500...700−1 мин. Если в искровом промежутке будет искрообразование — ротор неисправен и его заменяют.

Снимают крышку распределителя, провод высокого напряжения располагают с зазором 3...5 мм от разносной пластины ротора (рис. 60,б), включают цепь низкого напряжения и электродвигатель и устанавливают небольшую частоту вращения валика прерывателя — 500...700−1 мин. Если в искровом промежутке будет искрообразование — ротор неисправен и его заменяют.

Для проверки изоляции крышки распределителя ее устанавливают на место, устанавливают провода высокого напряжения, которые подключают к игольчатому разряднику по порядку, и устанавливают зазор в разряднике 7 мм. Включают цепь низкого напряжения и, вращая валик прерывателя от руки, наблюдают за искрообразованием на разряднике. Отсутствие искрового разряда хотя бы в одном зазоре или появление искры одновременно на нескольких зазорах свидетельствует о неисправности крышки.

Проверка и регулировка центробежного регулятора опережения зажигания

Проверка и регулировка центробежного регулятора производятся с помощью синхроноскопа (см. рис. 54) и тахометра. После включения стенда при минимально устойчивой частоте вращения якоря электродвигателя стенда нулевое деление градуированного диска совмещают одной из светящихся рисок и плавно увеличивают частоту вращения. При увеличении частоты вращения центробежный регулятор поворачивает кулачок прерывателя по ходу его вращения следовательно, и контакты прерывателя будут размыкаться меньше. Раньше будет происходить и вспышка неоновой лампы, а поэтому светящаяся риска будет смещаться навстречу вращению диска. Плавно увеличивают частоту вращения вала прерывателя и наблюдают по шкале тахометра, при какой частоте вращения началось и закончилось смещение светящейся риски относительно нулевого деления шкалы градуированного диска. Одновременно заменяют угол смещения риски. Частоту вращения в начале и конце смещения риски и величину угла смещения риски сравнивают с данными технических условий табл. 4.

Данные технических условий должны соответствовать как при повышении, так и при понижении частоты вращения валика прерывателя. При отклонении замеренных величин от технических условий регулируют центробежный регулятор изменением натяжения пружин грузиков. При регулировке тонкой отверткой через выемку в пластине прерывателя подгибают стойки 2 (рис. 61), подвески пружин 1 и 3 регулятора.

Данные технических условий должны соответствовать как при повышении, так и при понижении частоты вращения валика прерывателя. При отклонении замеренных величин от технических условий регулируют центробежный регулятор изменением натяжения пружин грузиков. При регулировке тонкой отверткой через выемку в пластине прерывателя подгибают стойки 2 (рис. 61), подвески пружин 1 и 3 регулятора.

Если центробежный регулятор начал действовать при меньшем значении минимальной частоты вращения кулачка прерывателя, необходимо усилить натяжение пружины 3 малой жесткости. Натяжение пружины большей жесткости увеличивают, если центробежный регулятор закончил действовать при меньшей, чем предусмотрено техническими условиями, величине максимальной частоты вращения кулачка прерывателя. В прерывателе-распределителе Р125 ослабевшие пружины заменяют. После регулировки и замены пружин проводят повторную проверку. Отклонение данных центробежного регулятора может быть вызвано и заеданием в механизме регулятора (грузиков на осях, штифтов грузиков в прорезях поводковой пластины, кулачка на валике привода). Эти неисправности выявляются внешним осмотром при разборке.

2015-07-04

2015-07-04 3056

3056