Определение потребного количества подъемно-транспортного оборудования.Количество подъемно-транспортных машин, необходимое для механизации работ в складах, в общем виде определяется следующим образом:

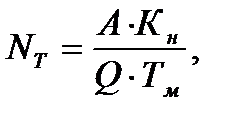

(11.6)

(11.6)

где А - объем переработки грузов (поступающих, отправляемых и перемещаемых внутри склада), т/сутки; Ки - коэффициент неравномерности грузопотоков (для республиканских и областных баз находится в пределах 1,1—1,3; для районных и межрайонных — 1,2—1,5); Тм — расчетное время работы машин, ч/сутки; (2 — производительность машин, т/ч.

Производительность подъемно-транспортных машин периодического действия (краны всех типов, тали, авто- и электропогрузчики, электроштабелеры и др.) в тонно-часах рассчитывается по формуле:

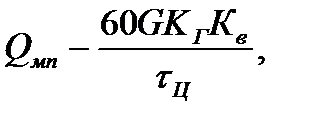

(11.7)

(11.7)

где G— грузоподъемность машины, т;

Кр Кв — коэффициенты использования машины соответственно по грузоподъемности и времени;

тц - время рабочего цикла, то есть время, затрачиваемое на отдельные операции с учетом их совмещения, составляющее полный цикл работы машин, мин.

Время рабочего цикла хц различных машин определяется:

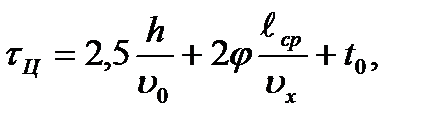

(11

(11

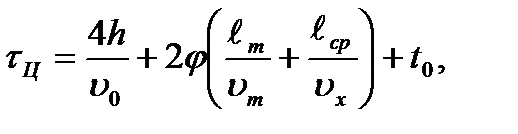

• для мостовых и кранов-штабелеров

(11.9)

(11.9)

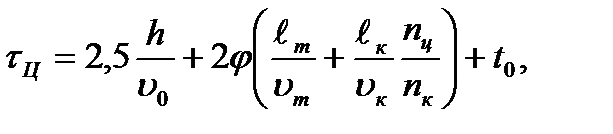

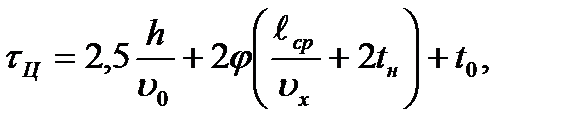

.для стеллажных кранов

(11.10)

(11.10)

• для автопогрузчиков, электропогрузчиков и электрошта-белеров

(11.11)

(11.11)

где h — средняя высота подъема груза, м;

уд — скорость подъема, м/мин;

lк — среднее расстояние передвижения тележки или колонны, м;

ьт, ьк - скорость передвижения тележки или колонны, м/мин; /

l — средняя длина пути перемещения груза (дальность транспортировки или расчетный фронт работы), м;

vх — средняя скорость передвижения машины, м/мин;

пц, пк — число оборотов колонны крана-штабелера за один цикл и в минуту (по паспортным данным);

tн — время наклона рамы в транспортное, загрузочное или разгрузочное положение в минутах, принимается в среднем 0,25 мин;

t0 - суммарные затраты времени на захват, освобождение и ориентировку груза при установке на место в минутах в зависимости от типа грузозахватных приспособлений находится в пределах 0,5—2 мин для кранов; 0,8—1,0 мин для авто- и электропогрузчиков;

µ — коэффициент, учитывающий совмещения операций по горизонтальному и вертикальному перемещению.

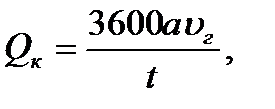

Производительность подвесного и щелевого конвейеров рассчитывается по формуле:

(11.12)

(11.12)

где а — количество изделий на одной подвеске или количество перемещаемых тележек конвейером, шт.;

vг — скорость перемещения груза, м/мин;

l - шаг подвесок или расстояние между движущимися тележками.

Значения скоростей кранов принимают по их паспортным данным. Для авто- и электропогрузчиков технические скорости движения рекомендуется принимать: в складах с нормальными проездами — 100 м/мин; в складах со стесненными проездами — 80 м/мин; на открытых складах и площадках с твердым ровным покрытием — 180 м/мин; на открытых складах и площадках в стесненных условиях и при отсутствии твердого ровного покрытия - 150 м/мин.

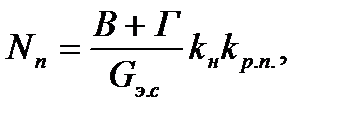

Определение потребного количества поддонов.Количество поддонов, потребное для хранения и переработки грузов каждой подгруппы товаров, определяют из выражения

(11.15)

(11.15)

где Г — годовой грузооборот по подгруппе товаров, т;

Gэп — эксплуатационная грузоподъемность поддона, т;

к — коэффициент, учитывающий простои поддонов, вызванные профилактическим осмотром и ремонтом; для плоских поддонов крп равен 1,08—1,12; для ящичных, стоечных поддонов и стеллажей - 1,03-1,07.

2015-07-04

2015-07-04 804

804