Для создания запаса топлива на случай временных перерывов или снижения его подачи с места добычи а также для возможности разгрузки и хранения топлива, прибывающего на станцию, служат топливные склады. Основные склады обычно рассчитываются на запас топлива месячной потребности при максимальной нагрузке станции. Ёмкость склада в каждом отдельном случае согласовывается с организацией, которая запроектировала станцию, и устанавливается в зависимости от климата районов, по которым проходят железнодорожные пути и может достигать иногда 2¸3-х-месячной потребности топлива. Как правило, топливные склады располагаются вблизи станции и бывают открытого типа (на свежем воздухе). Лишь при расположении складов в городах их иногда во избежание запыления окружающей местности обносят со всех сторон высокими плотными заборами.

Твёрдое топливо (уголь) обычно подаётся вагонами полуоткрытого типа. Если топливо замёрзшее, то его очень трудно разгружать. Поэтому в основном используются вагоноопрокидыватели.

Вагоноопрокидыватель имеется и на ТЭЦ-2. Этот процесс гораздо быстрее ручной разгрузки и автоматизирован.

Твёрдое топливо (уголь) обычно подаётся вагонами полуоткрытого типа. Если топливо замёрзшее, то его очень трудно разгружать. Поэтому в основном используются вагоноопрокидыватели. Вагоноопрокидыватель имеется и на ТЭЦ-2. Этот процесс гораздо быстрее ручной разгрузки и автоматизирован.

При погрузочно-разгрузочных операциях на складах топлива всегда имеются весовые потери топлива вследствие раструски, пыления и т.д. Величина этих потерь зависит от способа и количества погрузочно-разгрузочных операций, а также от свойств самого топлива. Например, потери для каменного угля потери составляют примерно 1¸1,5%, для бурого угля и торфа ― 1,5¸2,5%.

В целях уменьшения этих потерь следует стремиться к уменьшению числа перегрузок и избегать сбрасывания топлива с большой высоты.

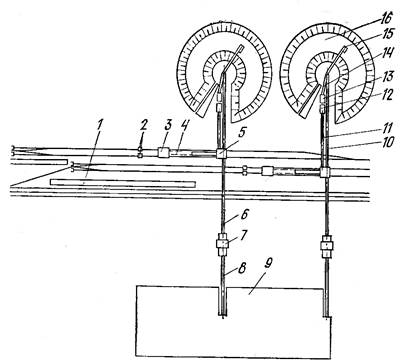

Рис.4 Схема топливоподачи пылеугольной ТЭС:

Рис.4 Схема топливоподачи пылеугольной ТЭС:

1 ―размораживающее устройство; 2 ―электротележка-толкатель; 3 ―разгрузочное устройство; 4 ―конвейеры от разгрузочного устройства;

5 ―узел пересыпки;

6 ―конвейеры в дробильный корпус; 7 ―дробильный корпус; 8 ―конвейеры в главный корпус;

9 ―главный корпус;

10 ―конвейер на склад; 11 ―конвейер со склада; 12 ―загрузочный бункер;

13 ―узел пересыпки;

14 ―конвейер в узел пересыпки; 15 ―роторная погрузочная машина-штабелёр; 16 ―склад топлива.

Твёрдое топливо (уголь) обычно подаётся вагонами полуоткрытого типа. Если топливо замёрзшее, то его очень трудно разгружать. Поэтому в основном используются вагоноопрокидыватели. Вагоноопрокидыватель имеется и на ВТЭЦ-2. Этот процесс гораздо быстрее ручной разгрузки и автоматизирован.

При погрузочно-разгрузочных операциях на складах топлива всегда имеются весовые потери топлива вследствие раструски, пыления и т.д. Величина этих потерь зависит от способа и количества погрузочно-разгрузочных операций, а также от свойств самого топлива. Например, потери для каменного угля потери составляют примерно 1¸1,5%, для бурого угля и торфа ― 1,5¸2,5%.

В целях уменьшения этих потерь следует стремиться к уменьшению числа перегрузок и избегать сбрасывания топлива с большой высоты.

Ухудшение качества топлива, вызывающее необходимость расходования некоторого добавочного его количества, происходит вследствие следующих причин:

1. Измельчение при перегрузочных операциях и увеличения при самом хранении количества мелочи, что всегда имеет место и может увеличить содержание мелочи на 3¸5% в месяц. Это явление особенно резко проявляется при углях типа бурых и торфа.

2. Увеличение влажности, которое при длительном хранении может быть очень значительным. Увеличение количества влаги требует добавочного топлива для её испарения.

3. Уменьшения теплотворной способности вследствие постепенного выделения из топлива летучих веществ и его окисления. Окисление является основной причиной ухудшения качества топлива и происходит за счёт кислорода, поглощаемого из воздуха и отчасти из дождевой воды, насыщенной кислородом. Оно сопровождается увеличением температуры слоя топлива, что в свою очередь содействует дальнейшему окислению.

4. Самовозгорание при некоторых сортах угля. Иногда окисление угля происходит настолько интенсивно, что при образующимся количестве тепла температура угля повышается на столько, что начинается его разложение и выделение газообразных продуктов. При доступе к ним воздуха может произойти их воспламенение, то есть явление самовозгорания угля.

Чтобы не вызвать самовозгорание топлива на открытых складах, с помощью бульдозеров производят послойную укладку угля с толщиной слоёв в 0,5¸1,0 м таким образом, чтобы все пустоты между крупными кусками были заполнены мелочью, после чего каждый слой должен уплотняться при помощи тракторов или бульдозеров, производящих эту операцию гусеницами или прицепным катком.

Склад твёрдого топлива не должен устраиваться в низком месте во избежание его затопления дождями и растаявшим снегом.

Современные мощные парогенераторы потребляют огромное количество топлива. Например, для обеспечения полной нагрузки блока мощность 300 МВт требуется до 100¸250 т/час в зависимости от его качества, блок 800 МВт ― до 1000 т/час.

В парогенераторах всегда сжигают твёрдое топливо в пылевидном состоянии. Для этого поступающая на электростанцию масса топлива подсушивается и размалывается в тонкий угольный порошок (пыль) размером частиц 50¸300 микрон. Пыль транспортируется по трубопроводам потоком воздуха и вдувается в топочную камеру через горелочное устройство (горелки). Задача горелочных устройств ― обеспечить наиболее полное перемешивание пылевидного топлива с воздухом в объёме топочной камеры.

Способ сжигания топлива во взвешенном состоянии в объёме топочной камеры называется камерным или факельным сжиганием.

Газ и мазут также сжигаются в камерных топках. Мазут предварительно распыливается с помощью форсунок до мельчайших капель и горит, перемешиваясь с воздухом. Газ не требует какой-либо предварительной механической подготовки. В этом случае вся задача заключается в хорошем перемешивании его с воздухом.

На электростанцию поступает топливо с размером кусков от долей миллиметра до 150¸200 мм. Превращение кускового топлива в угольную пыль производится в два этапа. Сначала сырое топливо подвергается дроблению в специальном дробильном отделении до размера, не превышающего 15¸25 мм. Затем дроблёнка поступает в бункеры сырого угля, после чего подвергается размолу в углеразмольных мельницах до окончательного продукта ― угольной пыли с размерами частиц до 500 микрон. Одновременно с размолом топливо подсушивается до необходимой влажности, обеспечивающей хорошую текучесть пыли. В то же время нельзя пересушить пыль во избежание её взрывоопасности.

Размер фракций топлива после дробления оказывает влияние на работу системы пылеприготовления: с увеличением размера фракций дроблёнки снижается производительность пылесистемы и эффективность сушки, растёт износ мелющих органов и расход электроэнергии. С другой стороны при уменьшении размеров фракций дроблёнки происходит потеря сыпучести топлива, налипание его на рабочие органы дробильного и углетранспортного оборудования ввиду влажности топлива. Поэтому максимальный размер кусочков после дробления сильновлажных топлив должен составлять 20¸25 мм, а для умеренно влажных и сухих ― около 15 мм.

Чтобы не перегружать дробилку, топливо сначала пропускают через вибрационный грохот, представляющий собой наклонную решётку с отверстиями 19¸20 мм, которая постоянно встряхивается и более крупные фракции угля проваливаются в отверстия и вновь поступают на дробилку.

Затем мелкие фракции угля на ленточных транспортёрах поступают в мельницы, в которых уголь размельчается до состояния пыли (ШБМ ― шаровая барабанная мельница, ММ ― молотковая мельница, валковая мельница и т.д.)

Размол огромного количества топлива, сушка и доставка его к горелочным устройствам парогенераторов требует специальной системы пылеприготовления. Она может быть центральной и индивидуальной. В центральной пылесистеме подготовка пыли производится в отдельном центральном пылезаводе (ЦПЗ), откуда она распределяется по всем работающим парогенераторам станции. Индивидуальная пылесистема размещается у каждого парогенератора и обеспечивает его пылью. В этом случае предусматривается также возможность передачи пыли на другие агрегаты.

Индивидуальные пылесистемы получили более широкое распространение. Воздух для сушки дроблёнки называется первичным. После отделения грубых фракций в сепараторе готовая пыль вместе с увлажнённым после сушки топлива воздухом при температуре от 70 до 900С поступает в горелки.

Оставшаяся часть горячего воздуха, так называемый вторичный воздух, также вводится в горелки.

К основным элементам системы пылеприготовления относятся: мельницы, сепараторы, циклоны, питатели сырого угля и пыли и бункеры. Сепаратор служит для регулирования тонкости пыли, выдаваемый мельницей. Чаще всего применяются центробежные сепараторы. Циклон применяется в схеме с промежуточным бункером пыли для отделения готовой пыли от транспортирующего воздуха. Транспортирующий воздух циркулирует по замкнутому контуру: мельница—сепаратор—циклон—вентилятор—мельница.

2015-07-02

2015-07-02 2921

2921