При обработке деталей на металлорежущих станках силы резания, зажатия и другие воздействуют на детали станка, обрабатываемую деталь и режущий инструмент, вследствие чего происходит их деформация, изменение величины стыковых зазоров, изменение положения режущей кромки инструмента относительно обрабатываемой детали (отжим); размеры обрабатываемой детали изменяются, появляются отклонения от правильной геометрической формы (конусность, овальность и т.п.).

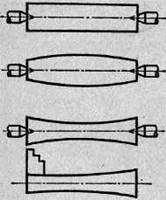

На рис. 4 показано, какие возможны отклонения от правильной геометрической формы вала вследствие влияния деформации, возникающей при обработке.

Деформации, возникающие в технологической упругой системе СПИД под влиянием воздействия действующих в системе сил, являются одним из источников погрешностей обработки. Деформации эти можно разделить на два вида: деформации отдельных деталей станка, приспособления, обрабатываемой детали и инструментов; величины этих деформаций можно рассчитать с достаточной степенью точности, пользуясь методами учения о сопротивлении материалов; деформации в местах соединения деталей и узлов технологической упругой системы, являющиеся результатом неровности стыковых соединений, зазоров и упругих отжатий в стыках. В связи с деформациями в местах соединения деталей и узлов изменяется взаимное расположение частей станка и всей системы, что оказывает большое влияние на точность обработки. Эти вопросы не могут быть решены обычными методами учения о сопротивлении материалов и являются ныне предметом специальных исследований ряда технологических лабораторий.

Рис. 4. Возможные отклонения от правильной цилиндрической формы вала в результате деформации, возникающей при обработке.

Из сказанного видно, что жесткость упругой системы СПИД имеет большое значение для точности обработки деталей на металлорежущих станках.

Под жесткостью упругой системы понимают ее способность оказывать сопротивление действию сил, стремящихся ее деформировать.

Жесткость упругой системы влияет в основном на точность обработки и на возникновение вибраций.

Большая жесткость системы является одним из основных условий достижения точности при обработке. При отсутствии достаточной жесткости под действием сил резания и других сил система деформируется, что приводит к искажению формы детали и получению неправильных ее размеров.

С жесткостью системы СПИД связано и явление вибрации. Системы, обладающие большой жесткостью, могут работать с более высокими режимами резания без появления вибрации, что обеспечивает их большую производительность.

Жесткость упругой системы СПИД выражается отношением радиальной составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента, установленного на размер относительно детали, отсчитанному в том же направлении:

где jс - жесткость системы; Ру - радиальная составляющая силы резания в кг; у — смещение режущей кромки инструмента (деформация упругой системы) в мм.

Величина, обратная жесткости, называется податливостью упругой системы (ω):

Жесткость станков повышается усовершенствованием их конструкции или применением дополнительных устройств (например, на горизонтально-фрезерных станках применяют дополнительное крепление кронштейна и стола), а также повышением качества сборки.

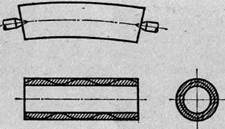

Большая жесткость детали в процессе обработки достигается рациональным положением опор при установке детали на станке, а также — при необходимости — применением дополнительных опор, например люнетов. В практике при обработке валов применяют люнеты, если отношение длины вала к его диаметру более 10.

Величину деформации вала, установленного в центрах токарного станка (без люнета), можно приближенно определить по формуле для изгиба балки, свободно лежащей на двух опорах. Точно определить величину деформаций затруднительно по причине изменения сил резания и закрепления детали в процессе ее обработки; эти изменения иногда колеблются в широких пределах.

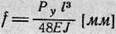

Применительно к обработке вала, максимальный прогиб определяется по формуле

где f — максимальный прогиб вала в мм; Ру — радиальная составляющая силы резания в кг; l — длина вала в мм; Е — модуль упругости в кг/мм2; J — момент инерции в мм4; для круглого сплошного сечения J = πd4/4, где d—диаметр вала.

Из приведенной формулы видно, что величина прогиба вала пропорциональна его длине в третьей степени; если, например, один вал длиннее другого в два раза, то более длинный при тех же диаметре и силе резания будет иметь величину прогиба в восемь раз больше, чем короткий.

Вследствие прогиба вала при обтачивании диаметр его увеличивается в средней части (см. рис. 4). Это увеличение примерно равно удвоенной величине прогиба (2/1). Дополнительная опора в виде люнета дает возможность избежать такой деформации.

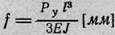

При обтачивании вала в патроне без опоры на другом конце конец вала, выступающий из патрона, можно принять за балку, закрепленную на одном конце. Максимальный прогиб вала под воздействием радиальной составляющей силы резания Ру равен

Сравнение формул показывает, что при обработке вала в патроне величина деформации — прогиба — в 16 раз больше, чем при обработке этого же вала в центрах.

Для обеспечения точности обработки необходимо, чтобы конструкции режущих инструментов и приспособлений также обладали достаточной жесткостью. С этой целью в некоторых случаях применяют дополнительные опоры.

2015-07-14

2015-07-14 1445

1445