Как видно из изложенного, погрешностей, возникающих в процессе обработки и дающих в результате неточные размеры и искажение формы детали, много. Происхождение этих погрешностей, их характер и направленность разные: одни погрешности дают увеличение размеров (плюс), другие уменьшение (минус), некоторые — компенсируют, «гасят» другие и таким образом уменьшают большую погрешность, другие, наоборот, накладываются, накапливают и увеличивают общую погрешность, причем направленности (векторы) погрешности могут совпадать или могут идти под разными углами; разных сочетаний может быть множество. Некоторые погрешности приводят к искажению формы детали.

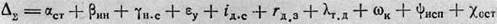

Общую суммарную погрешность можно определить экспериментально, пользуясь точными измерительными приборами; можно также установить влияние некоторых факторов, порождающих погрешности, и определить их числовые значения. Но теоретически (путем расчета) определить влияние каждого фактора (при их совместном действии) затруднительно. Поэтому расчеты по предлагаемым многими авторами формулам для определения суммарной погрешности не совпадают с экспериментальными данными. Анализ показывает, что в формулах не учитывается ряд факторов, вызывающих погрешности в процессе обработки, что, разумеется, и отражается на общей величине суммарной погрешности. В этом одна из причин расхождения данных, рассчитанных теоретически, с данными, получаемыми экспериментально. Если каждому из вышеперечисленных видов погрешностей придать буквенное обозначение, то общий вид формулы, выражающей суммарную погрешность, можно представить как алгебраическую сумму отдельных видов погрешностей, которые частично или полностью могут перекрываться и взаимно компенсировать:

где: αст—неточность станка; βин —неточность изготовления режущего и вспомогательного инструмента, его изнашивание во время работы и неточность приспособления; γн.с — неточность обработки, зависящая от установки инструмента и настройки станка на размер; εу — погрешность установки заготовки на станке или в приспособлении; iд.с — деформация деталей станка, обрабатываемой детали и инструмента; rд.з — деформация детали, возникающая при ее закреплении для обработки; λт.д — тепловые деформации и внутренние напряжения; ωк — неточность измерения вследствие влияния качества поверхности после обработки; φиcn — ошибки исполнителя работы; χост — остальные, не учтенные, погрешности.

2015-07-14

2015-07-14 434

434