Даже отсортированные рыбы различаются своими размерами. Поэтому при разделке рыб на машинах с рабочими органами, не меняющими своего положения, т. е. рассчитанными на обработку рыб максимального размера, наблюдаются большие отходы пищевого сырья. Для уменьшения отходов рабочие органы машины должны занимать положение, соответствующее размеру каждой рыбы. Положение рабочего органа относительно обрабатываемой рыбы устанавливается механизмами автоматической настройки. Однако можно поступить иначе: закрепить рабочий орган и к нему подводить рыбу в строго определенном положении, т. е, "установить рыбу на нужный рез".

Механизмы однооперационных машин подразделяют на два вида. В механизмах первого вида при осуществлении технологической операции сохраняется контакт щупа (датчика размера) с обрабатываемой рыбой, второго вида — во время осуществления технологической операции ликвидируется контакт щупа с рыбой. Механизмы первого вида "памятью" не обладают, второго вида - имеют узлы, "запоминающие" размер рыбы. В механизмах первого вида энергия для перемещения рабочего органа передается от конвейера через обрабатываемую рыбу, второго вида - энергия для перемещения рабочего органа подводится извне через кинематическую цепь, которая устанавливает рабочий орган в нужное положение.

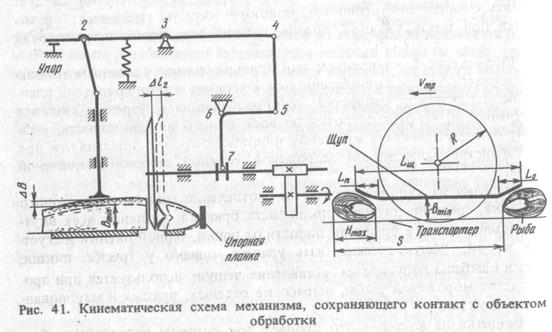

Механизм настройки, сохраняющий контакт с объектом обработки, т. е. с рыбой, показан на рис. 41. Рыба укладывается в лоток конвейера до упора в планку, которая ориентирует рыбу в машине, т. е. точно определяет положение рыбы на конвейере машины. Если под измерительным щупом нет рыбы или находится рыба минимально допустимой толщины, то рычаг 2—4 левым концом опирается на упор, и нож занимает крайнее правое положение. Когда под измерительный щуп поступает рыба большего размера, то щуп поднимется на высоту

(VI - 23)

(VI - 23)

Чтобы правильно отрезать голову, нож должен переместиться из крайнего правого положения на расстояние

(VI - 24)

(VI - 24)

Отрезая голову, нельзя захватывать жабры, поэтому настройку ножа надо производить в соответствии с отношением (I - 1). Используя это отношение, запишем

. (VI-25)

. (VI-25)

Из равенства (VI - 25) следует, что перемещение ножа больше перемещения щупа в

раз. (VI-26)

раз. (VI-26)

Это отношение является передаточным отношением всей системы рычагов механизма автоматической настройки ножей рабочих органов.

Основным элементом проектирования механизма автоматической настройки ножа является выбор размеров звеньев механизма. Возможны два варианта расчета.

Первый вариант. Плечи углового рычага 5—6—7 взаимно перпендикулярны и равны между собой.

Так как  , то отношения длин плеч рычага 2—4

, то отношения длин плеч рычага 2—4

. (VI – 27)

. (VI – 27)

Отношение  известно из данных о размерах рыб и их частей (см. § 1). Поэтому на основании эскиза механизма, когда установлены положения точек 2 и 4, назначают на основании отношения (VI — 27) положение оси вращения рычага 3.

известно из данных о размерах рыб и их частей (см. § 1). Поэтому на основании эскиза механизма, когда установлены положения точек 2 и 4, назначают на основании отношения (VI — 27) положение оси вращения рычага 3.

Необходимо сделать два замечания.

1. Машина должна быть универсальной, т. е. обрабатывать рыбу разных видов, у которых свои отношения  . При переходе от обработки рыб одного вида к обработке рыб другого вида надо изменить отношение плеч

. При переходе от обработки рыб одного вида к обработке рыб другого вида надо изменить отношение плеч  . Это выполнить нетрудно, если в рычаге 2 - 4 просверлить несколько отверстий, каждое из которых должно являться осью рычага для обработки определенного вида рыб.

. Это выполнить нетрудно, если в рычаге 2 - 4 просверлить несколько отверстий, каждое из которых должно являться осью рычага для обработки определенного вида рыб.

2. В момент касания щуп прогибает тело рыбы; прогиб тем больше, чем больше масса стержней, входящих в состав механизма, чем меньше площадь контакта щупа с рыбой; кроме того, прогиб увеличивается с эстом скорости конвейера, на котором лежит рыба, т. е. с ростом прозводительности рыборазделочной машины. Чтобы уменьшить прогиб, надо добиться минимальной массы звеньев, выполнить их из легких атериалов (например, сплавов алюминия), увеличить площадь кон-иста щупа и не увеличивать жесткость пружин механизма. Кроме того, асса ножа с валом и шестерней должна быть минимальной.

Изложенные замечания действительны для всех механизмов автоматической настройки рабочих органов — ножей.

Из изложенного следует, что у рассмотренного механизма (и у других тоже) существует предел производительности. Если производительость машины выше этого предела, механизм автоматической настройки не справится со своей задачей.

Второй вариант. Плечи рычага 2 - 4 равны между собой. Надо подобрать длины плеч углового рычага.

Очевидно:

. (VI-28)

. (VI-28)

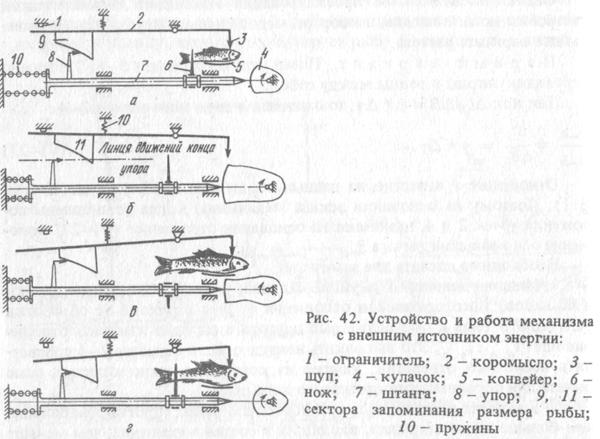

Механизм автоматической настройки с внешним источником энергии 1дя перемещения рабочего органа использован в бычкоразделочной ма-цине для отрезания хвостового плавника у рыбы (рис. 42).

Рассмотрим работу механизма с момента окончания операции отрезания хвостового плавника у рыбы (см. рис. 42, а), После отрезания хвостового плавника кулачок отводит штангу 7 с ножом 6 и упором 8 влево. В течение этого же промежутка времени конвейер 5 выводит рыбу с отрезанным хвостовым плавником из-под щупа 3, и коромысло 2 с щупом и сектором запоминания размера рыбы под действием пружины 10 приходит в крайнее верхнее положение (см. рис. 42, б), определяемое ограничителем 1.

Через некоторое время под щуп подводится новая большая рыба, которая, преодолевая пружину, поднимет щуп с коромыслом в положение, показанное на рис. 42, в. Затем кулачок, непрерывно вращаясь, дает возможность штанге 7 под действием пружины 10 двинуться вправо до соприкосновения упора 8 с профилем сектора запоминания 11. Теперь нож установлен в положение, показанное на рис. 42, г, для правильного отрезания хвостового плавника большой рыбы. Отрезается хвостовой плавник, и все начинается сначала.

Расчет механизма, точнее формы профиля сектора запоминания, можно выполнить аналитическим и графическим методами.

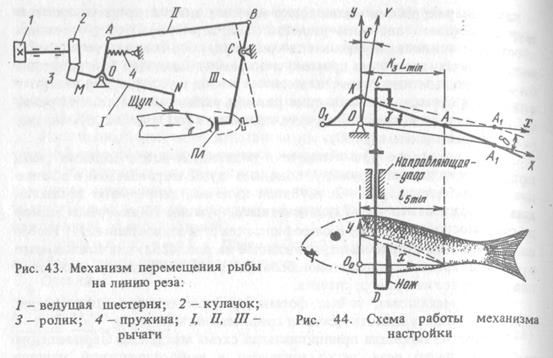

На рис. 43 показана принципиальная схема механизма перемещения рыбы на линию реза, использованного в рыборазделочной машине Н2-ИГ Л-502.

В основу механизма положен плоский четырехзвенник. В качестве ведущего звена использован стержень ОА, который может вращаться под действием пружины вправо и влево от плоского кулачка 2. Кулачок давит на ролик 3 со сферической поверхностью и опускает левый конец рычага MN, жестко связанного со звеном ОА. На правом конце рычага MN закреплен щуп.

Стержень ОА, вращаясь, например, против хода часовой стрелки, через шатун АВ вращает коромысло ВС против хода часовой стрелки, и планка Пл, закрепленная на противоположном конце коромысла, отклоняется вправо и освобождает место для рыбы, поступающей на обработку.

Рыба, поступившая на обработку, заняла произвольное положение, показанное пунктиром, Кулачок 2, вращаясь, дает возможность подняться левому плечу рычага MN. Под действием до этого момента растянутой пружины 4 вся система приходит в движение, определяемое вращением рычага ОА по часовой стрелке. По часовой стрелке вращается коромысло ВС и планка Пл, закрепленная на коромысле, сдвигает рыбу влево. Смещение рыбы продолжается до тех пор, пока щуп не упрется в тело рыбы. Когда остановится щуп и -закончится перемещение рыбы, она будет установлена на линию реза.

Механизмы многооперационных машин управляют рабочими органами нескольких первичных технологических операций. Такой механизм, измерив рыбу, "запоминает" ее размер и затем, сопровождая рыбу, управляет рабочими органами.

На рис. 44 показан механизм перемещения рыбы на линию реза  — профиль кулачка, который управляет движением рабочего органа. Участок

— профиль кулачка, который управляет движением рабочего органа. Участок  приводит рабочий орган в исходное положение, а участок КА управляет рабочим ходом рабочего органа. Управляющее движение к рабочему органу передается системой рычагов, зубчатых колес или другим способом. Эту передающую систему представляет на рис. 44, фигура CD. Движение передаточного механизма ограничено упором, который не дает возможности ведущей точке передаточного механизма (конец стрелки) опуститься ниже оси ОХ. Поэтому в изображенном положении профиля точка А является последней рабочей точкой профиля. Точка А совпадает (или соответствует) с концом технологической операции, в данном случае вспарыванием брюшка.

приводит рабочий орган в исходное положение, а участок КА управляет рабочим ходом рабочего органа. Управляющее движение к рабочему органу передается системой рычагов, зубчатых колес или другим способом. Эту передающую систему представляет на рис. 44, фигура CD. Движение передаточного механизма ограничено упором, который не дает возможности ведущей точке передаточного механизма (конец стрелки) опуститься ниже оси ОХ. Поэтому в изображенном положении профиля точка А является последней рабочей точкой профиля. Точка А совпадает (или соответствует) с концом технологической операции, в данном случае вспарыванием брюшка.

Длина реза брюшка

. (VI - 29)

. (VI - 29)

Для упрощения изложения в формуле (VI — 29) не учитывается погрешность  . На рис. 44 показана рыба минимального размера. Чтобы правильно обработать рыбу большего размера, например

. На рис. 44 показана рыба минимального размера. Чтобы правильно обработать рыбу большего размера, например  надо повернуть профиль

надо повернуть профиль  (кулачок) на некоторый угол

(кулачок) на некоторый угол  , чтобы расстояние

, чтобы расстояние  равнялось

равнялось

. (VI - 30)

. (VI - 30)

Теперь ведущая точка передаточного механизма сойдет с профиля точке  , и брюшко большой рыбы будет обработано.

, и брюшко большой рыбы будет обработано.

Таким образом, поворотом кулачка АКО на некоторый угол  - можно управлять движениями рабочего органа в зависимости от размера обрабатываемой рыбы. Кулачок

- можно управлять движениями рабочего органа в зависимости от размера обрабатываемой рыбы. Кулачок  называют управляющим. Поворот его осуществляется автоматически с помощью механизма измерения рыбы. Пусть поворот кулачка происходит при движении вправо за счет скольжения упора по кривой EF на участке EN. Управляющий кулачок поворачивается на угол

называют управляющим. Поворот его осуществляется автоматически с помощью механизма измерения рыбы. Пусть поворот кулачка происходит при движении вправо за счет скольжения упора по кривой EF на участке EN. Управляющий кулачок поворачивается на угол  . Профиль EF принадлежит настраивающему кулачку, т. е. тому кулачку, который поворачивает управляющий кулачок. При перемещении управляющего кулачка его упор достигнет точки N, именно в этот момент закончится обмер рыбы, кривая EF под действием пружины отойдет в сторону и поворот управляющего кулачка прекратится, В этот миг специальный механизм зафиксирует управляющий кулачок в повернутом положении.

. Профиль EF принадлежит настраивающему кулачку, т. е. тому кулачку, который поворачивает управляющий кулачок. При перемещении управляющего кулачка его упор достигнет точки N, именно в этот момент закончится обмер рыбы, кривая EF под действием пружины отойдет в сторону и поворот управляющего кулачка прекратится, В этот миг специальный механизм зафиксирует управляющий кулачок в повернутом положении.

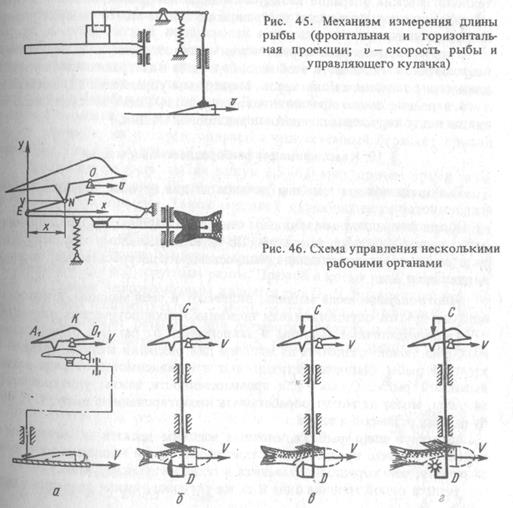

Рассмотрим процесс управления несколькими рабочими органами многооперационной рыборазделочной машины (рис. 45). Вначале измеряется рыба, и механизм измерения поворачивает управляющий кулачок на угол  , соответствующий размеру рыбы. Фиксацией управляющего кулачка "запоминается" размер рыбы. Левый фрагмент рис. 46 показывает управляющий кулачок в момент окончания измерения и фиксации его. Штрихпунктирная линия условно представляет собой кинематическую цепь от щупа к настраивающему кулачку.

, соответствующий размеру рыбы. Фиксацией управляющего кулачка "запоминается" размер рыбы. Левый фрагмент рис. 46 показывает управляющий кулачок в момент окончания измерения и фиксации его. Штрихпунктирная линия условно представляет собой кинематическую цепь от щупа к настраивающему кулачку.

Зафиксированный управляющий кулачок и рыба движутся вправо. При движении управляющий кулачок и рыба проходят через позиции, в которых осуществляются технологические операции: вспарывание брюшка, удаление внутренностей и зачистка брюшной полости. В каждой позиции управляющий кулачок через механизм CD направляет движения рабочих органов.

Многооперационная машина, например, может осуществлять три технологические операции и одну операцию измерения, поэтому в этой машине должны быть один настраивающий и не менее четырех управляющих кулачков.

Рис. 46 можно рассматривать как технологическую схему многооперационной машины; в этой машине,и рыба и настраивающие кулачки движутся с помощью конвейеров. Механизмы управления CD закрепляются в районе своих технологических позиций. Такая же схема используется и для карусельных многооперационных машин.

2015-07-14

2015-07-14 663

663