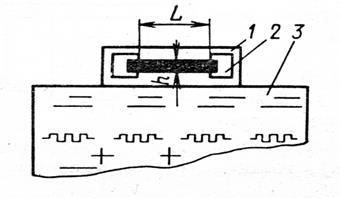

Електричний опір плівок вимірюють резистивним датчиком із зовнішнім вимірювальним приладом. Переважно цей метод заснований на тім, що в міру стовщення плівки в процесі росту опір її зменшується. Це дозволяє безпосередньо при нанесенні контролювати опір плівки, а при досягненні номінальної її товщини припинити процес(рис. 10.2.).

|

| Рис. 10.2. Вимір опору нанесеної плівки методом резистивного датчика: 1,3 – контрольна й робоча підкладки, 2 – контакти; L – довжина плівки на «свідку», h – ширина плівки на «свідку» |

При вимірах спочатку виготовляють спеціальну контрольну підкладку (свідок) 1 з ізоляційного матеріалу (скла, сіталу), на яку наносять плоскі контактні площадки 2 зі срібла або іншого матеріалу високої провідності.

Потім цю підкладку – "свідок" установлюють у робочу камеру якнайближче до робочої підкладки 3. Це необхідно для того, щоб обидві підкладки при нанесенні плівки перебували в однакових умовах. Резистивну плівку наносять на контрольну й робочу підкладки одночасно.

Під час монтажу резистивного датчика в робочу камеру з’єднують контакти "свідка" з вимірювальним мостом, у результаті чого опір "свідка" реєструється зовнішнім приладом.

У процесі осадження резистивного матеріалу ріст плівки відбувається як на робочих підкладках, так і на контрольній, тобто формується "резистор–свідок". У міру росту опір плівки зменшується й відповідно зменшується опір "резистора–свідка". При досягненні номінального (заданого) опору плівки, що наносили, на "свідку" по ланцюзі зворотного зв’язка надходить сигнал, яким або вимикається живлення випарника, або закривається заслінка.

Оскільки вважають, що характеристики плівок на підкладці й "свідку" однакові, зовнішній вимірювальний прилад може бути відградуірований в одиницях опору (при постійній температурі підкладки).

Погрішність виміру опору при контролі цим методом становить приблизно ± 10% і визначається нерівномірністю товщини плівки по поверхні (тобто відмінністю опорів "свідка" і робочої підкладки), а також погрішностями вимірів.

Зовнішній вимірювальний прилад можна також відградуювати в одиницях довжини. Товщину плівки dП в цьому випадку визначають за формулою

, (10.3)

, (10.3)

де  — питомий опір плівки;

— питомий опір плівки;

— опір плівки на "свідку" між контактами;

— опір плівки на "свідку" між контактами;

і

і  — довжина й ширина плівки на "свідку".

— довжина й ширина плівки на "свідку".

Чутливість методу становить 1–5нм, а гранична товщина вимірюваних плівок – близько 1 мкм. Під товщиною плівки при цьому розуміють товщину, що мав би її шар, якби його питомий опір дорівнював би питомому опору масивного металу. Внаслідок невизначеності значення питомого опору плівок, що нанесли, точність вимірів цим методом невелика.

Вимір адгезії плівок. Зчеплення (прилипання) поверхонь різнорідних тіл називають адгезією. Адгезія плівки до підкладки залежить від матеріалу плівки й швидкості її осадження, а також від чистоти поверхні й температури підкладки.

У цей час не існує доступних промислових методів високоточного виміру адгезії тонких плівок до підкладок. Тому виконують порівняльний контроль, при якому вимірюють зусилля відриву плівки від підкладки напаяним на її поверхню металевим циліндром. У центрі вільного торця циліндра закріплюють гнучкий тросик, зв’язаний через важіль із чашкою ваг. Щоб по зусиллю відриву Р визначити адгезію  , необхідно точно знати площу контакту

, необхідно точно знати площу контакту  і виключити перекіс циліндра, який визиває нерівномірний розподіл зусилля по його площі. Розраховують адгезію за формулою

і виключити перекіс циліндра, який визиває нерівномірний розподіл зусилля по його площі. Розраховують адгезію за формулою

(10.4)

(10.4)

Зазвичай площа торця циліндра становить близько 1 мм2. Для одержання надійних даних варто виміряти адгезію кілька разів, контролюючи, чи не відбувся відрив по місцю спаю й чи не розчинилася плівка в припої.

Різновид цього методу — контроль адгезії металевих плівок по відриві від підкладки за допомогою тонкого золотого або алюмінієвого дроту, що приєднується до плівки термокомпресією. При цьому площа контакту становить 50 — 200 мкм2, що дозволяє більш точно визначати адгезію локальних ділянок плівки.

Вимір швидкості нанесення плівок. Найпоширеніший є контроль швидкості нанесення плівок методом кварцового датчика, що іноді називають резонансно–частотним. В якості датчика при цьому методі використовують включений у контур генератора частоти кварцовий елемент.

Принцип дії кварцового датчика заснований на залежності частоти сигналів, що генеруються від зміни маси кварцового елемента при нанесенні на його поверхню плівки. Зі збільшенням маси кварцового елемента його резонансна частота падає. Для лінійної ділянки залежності частоти від маси нанесеної плівки справедливо наступне співвідношення:

, (10.5)

, (10.5)

де  і

і  — маса й резонансна частота кварцового елемента до нанесення плівки;

— маса й резонансна частота кварцового елемента до нанесення плівки;

і

і  – зміна маси кварцового елемента й резонансної частоти після нанесення плівки.

– зміна маси кварцового елемента й резонансної частоти після нанесення плівки.

Таким чином, по зміні швидкості (зсуву) резонансної частоти, що фіксується вимірювальним приладом, визначають швидкість росту плівки.

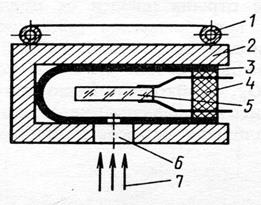

Основною частиною кварцового датчика (рис. 10.3) є кварцовий елемент 5 круглої або квадратної форми, на обидві поверхні якого для подачі напруги наносять тонкі шари золота або срібла. Кварцовий елемент кріпиться на ізоляторі 4 і закривається кожухом 3, що вставляється в масивний мідний тримач 2, охолоджуваний по трубці 1 проточною водою. У кожусі й тримачі є наскрізний отвір 6 для пропущення потоку часток матеріалу, що наносять, до кварцового елемента.

|

| Рис. 10.3. Кварцовий датчик: 1 – мідна трубка, 2 – тримач, 3 – кожух, 4 – керамічний ізолятор, 5 – кварцовий елемент, 6 – отвір, 7 – потік часток матеріалу, що осаджується |

Необхідність ефективного охолодження тримача пояснюється тим, що кристали кварцу дуже чутливі до змін температури. При нанесенні плівок джерела випромінюють значну кількість теплоти, що викликає підвищення температури кварцового елемента. Нестабільність температури кварцового елемента є основною причиною неконтрольованої зміни частоти. Для виключення погрішностей вимірів через нестабільність температури датчика тримач охолоджують.

Цим методом можна також з урахуванням геометричних розмірів кварцового елемента й маси нанесеної плівки виміряти її товщину, використовуючи наступну формулу

, (10.6)

, (10.6)

де  — площа кварцового кристала, покрита плівкою наношуваної речовини;

— площа кварцового кристала, покрита плівкою наношуваної речовини;

— щільність плівки, що наноситься.

— щільність плівки, що наноситься.

Точність виміру товщини тонких металевих і діелектричних плівок в інтервалі від 10 нм до 5 мкм становить ± 10%.

Прилади, що випускаються серійно, дозволяють задавати необхідну товщину плівки, після нанесення якої подається сигнал, що зупиняє процес. Для виконання точних вимірів прилади градуюють окремо для кожного матеріалу.

Максимально припустима сумарна товщина плівки, що наноситься на кварцовий датчик, визначається максимальним зсувом частоти й приблизно становить 20 мкм алюмінію. Максимальне значення вимірюваної товщини можна збільшити, перекриваючи періодично кварцовий елемент екраном.

Істотним недоліком методу є те, що крім градуювання по матеріалу, що осаджується, необхідне також періодичне чищення кварцових елементів від осадженої плівки.

11. Приклади одержання тонкоплівкових матеріалів вакуумно-термічним методом

11.1. Отримання тонких плівок із оксиду молібдену MoO3 за допомогою VDS установки

Напилювання виконували за допомогою установки VDS-1, загальний вигляд якої представлений на рисунку 11.1.

Рис. 11.1. Загальний вигляд установки VDS -1

Принцип дії VDS установки заснований на тім, що МоО3 при певних температурах починає випаровуватися й осаджуватися на підігріту підкладку.

Матеріали для вакуумних пристроїв повинні володіти, насамперед, непроникністю (навіть у тонких шарах) і малою десорбцією газів (і пари) при достатній теплостійкості.

Тому для виготовлення вакуумних пристроїв звичайно використовуються відповідним чином підібрані метали, стекла й керамічні матеріали. Органічні речовини, такі як пластмаси, гуми, цементи, герметики й т.п., застосовуються тільки у виняткових випадках, а саме в системах з великою швидкістю відкачки, тих, що не прогріваються, й не призначених для роботи в статичному режимі або для створення дуже високого вакууму.

Очевидно, що вибір матеріалу в кожному конкретному випадку залежить ще від багатьох додаткових умов: магнітних і електричних властивостей матеріалів, можливості герметичного з'єднання різних матеріалів і т.д. Велике значення, особливо у випадку великогабаритних установок, має вартість матеріалів.

Були отримані зразки тонких плівок складу оксид MoО3 різної морфології. Даний результат був досягнутий варіюванням температури нагрівання підкладки при постійній температурі роботи основного випарника.

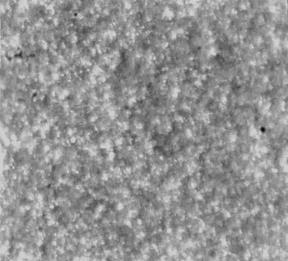

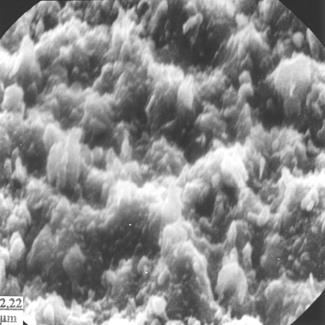

Аморфна структура МоО3 формується в результаті незначного нагрівання підкладки (до 120 ºС), або при його відсутності.

Якісну оцінку структури проводили різними металографічними методами, наприклад, проводили порівняльну оцінку макроструктури й мікроструктури оптичними методами, а особливості морфології вивчали за допомогою РЕМ.

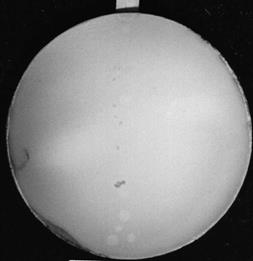

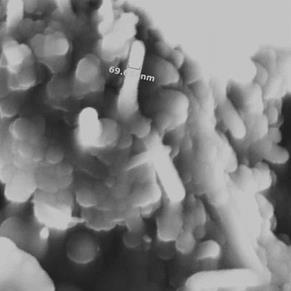

Дослідження макроструктури (рис.11.2а) показали, що тонка плівка МоО3 була отримана без видимих дефектів. Мікроструктура зразків (рис.11.2б) представлена у вигляді однорідної аморфної фази без мікродефектів і виділень інших надлишкових фаз, що також підтверджується дослідженнями структури, проведеними за допомогою РЕМ (рис.11.2в) і рентгеноструктурним аналізом (рис.11.3).

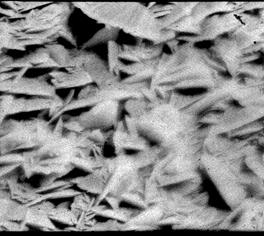

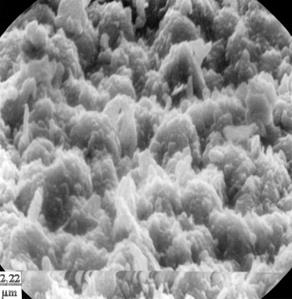

Аморфно-кристалічна структура оксиду молібдену була отримана завдяки нагріванню підкладки в температурному інтервалі 200-280°С.

Макроструктура отриманої тонкої плівки (рис.11.4а) відрізняється виділенням невеликої кількості надлишкової фази. Дослідження мікроструктури показали, що на фоні аморфної складової зустрічаються невеликі ділянки надлишкової фази із кристалічною структурою (рис.11.4б). На рис. 11.4в,г представлені ділянки аморфної складової й кристалічної фази з голчастою морфологією.

а а |

б | |||

в в | ||||

| Рис. 11.2. Аморфна структура оксиду молібдену складу МоО3: а - макроструктура, х20; б - мікроструктура, х500; в- РЕМ, х 6000 |

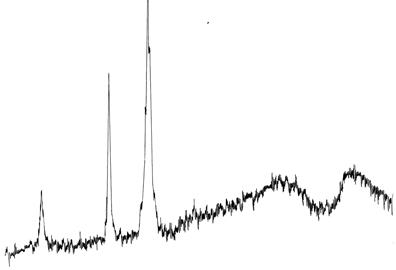

Для визначення фазового складу проводять рентгеноструктурний аналіз, який, крім того, ще й показує наявність кристалічної або аморфної структури отриманих тонкоплівкових сполук. В даному випадку рентгеноструктурний аналіз зразків, які досліджували, підтвердив наявність аморфної складової в отриманій структурі (рис. 11.3).

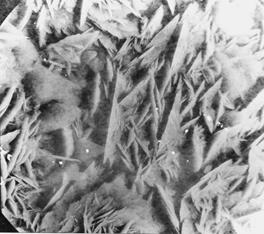

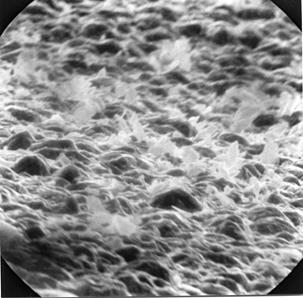

Утворення та ріст кристалічної фази спостерігається зі збільшенням температури підкладки до 300 °С.

Загальна тенденція в цьому випадку наступна: чим вище температура підкладки, тим більше кристалічної складової у складі тонкої плівки, причому відбувається перехід від дрібноголчатої структури до крупноголчатої (рис. 11.5).

| ||||||||||||||||||

| Рис. 11.3. Результати рентгеноструктурного аналізу тонкої плівки аморфного МоО3 |

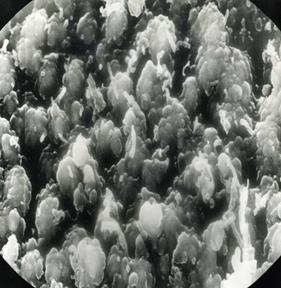

Мікроструктура представлена в основному кристалічною складовою з рідкими, невеликого розміру, темними аморфними ділянками. Кристалічна структура (рис.11.5,а) може бути представлена великими й дрібними кристалами голчастої морфології. Причому, дрібна структура спостерігається в тонких плівках з меншою товщиною й більшою швидкістю тепловідводу (рис.11.5,б). Кристали (рис.11.5,в) являють собою вітки, що ростуть від підкладки вертикально, або розгалужуються в напрямку тепловідводу.

Вакуумно-термічним методом можна також одержувати й багатошарові тонкі плівки. Так, на рисунку 11.5,г показана структура багатошарового тонкоплівкового зразка на основі складу MoО3.

Наявність кристалічної фази підтверджується результатами рентгеноструктурного аналізу (рис.11.6г).

а |

б | |||||||

в |

г | |||||||

| Рис. 11.4. Аморфно-кристалічна структура плівки складу МоО3: а- макроструктура, х20; б- г мікроструктура, б- х 500, РЕМ в- х 2000, г- х 10000 | ||||||||

а |

б | |||||||

в |

г | |||||||

| Рис. 11.5. Кристалічна структура плівки РЕМ,: а- х 400; б- дрібноголчаста кристалічна структура, х 2000; в- крупноголчаста кристалічна структура, х 2000: г- загальний вид багатошарового зразка МоО3, х1000 | ||||||||

Отримані структури відрізняються різною морфологією. Даний результат був досягнутий варіюванням температури роботи основного випарника при постійній температурі підкладки. Для одержання розгалуженої структури температура підкладки повинна бути мінімальною й мати гарний тепловідвід.

Всі отримані зразки досліджували різними металографічними методами, проводили порівняльну оцінку макроструктури й мікроструктури. Дослідження морфології проводили за допомогою РЕМ.

Рис. 11.6. Результати рентгеноструктурного аналізу тонкої плівки з кристалічною структурою

11.2. Одержання плівок графіту методом VDS

Структурний аналіз композитних катодів на основі графіту.

Аналіз структури зразків композитних катодів, виконували методами оптичної та растрової електронної мікроскопії, а також рентгеноструктурного аналізу.

Структура вуглецевої складової зазвичай являє собою сполучення аморфної й кристалічної фаз, причому аморфна фаза має волокнисту будову, а кристалічна - переважно пластинчасту. У результаті проведення кількісного структурного аналізу були отримані наступні усереднені характеристики:

1. Співвідношення діаметра волокон до їхньої товщини - 8:1

2. Діаметр волокон - 0.27 мкм

3. Розмір включень кристалічної фази - 1,4 мкм

Відповідно до технології напилювання вуглецю його шар по перетині є неоднорідним і включає дві складові - епітаксиальну плівку, що покриває підкладку й розгалужені волокна, що ростуть від неї. Така структура графітної складової є оптимальною в силу наступних причин:

· Нижній епітаксіальний шар забезпечує адгезію до підкладки й знижує контактний опір границі метал підкладки - вуглець.

· Волокна аморфного вуглецю надають матеріалу міцність при високій пористості

· Включення кристалічного графіту підвищують електропровідність матеріалу

При відпрацьовуванні параметрів нанесення вуглецю враховували й те, що аморфний графіт має більшу міцність, але меншу електропровідність, чим кристалічний. За останніми даними на сьогоднішній день найкраще сполучення міцності й електроопору вуглецевої складової спостерігається при співвідношенні аморфного й кристалічного графіту 5:1. Із цих міркувань вибирали й морфологію вуглецевих фаз. Структура волокнистого вуглецю, що представляла собою сукупність довгих і нерозгалужених ниток невеликого діаметра, не забезпечує підвищених розрядних струмів через підвищений опір системи.

Напилювання графіту виконували у два шари.

Макроструктурні дослідження проводили з метою визначення якості отриманих тонких плівок графіту на мідній підкладці. Напиляний шар графіту оцінювали з погляду наявності дефектів, розривів, відшарувань і інших погрішностей.

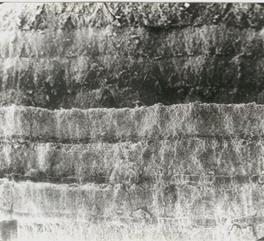

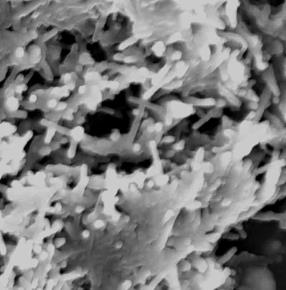

Одношарова структура вуглецю на мідній підкладці являє собою з'єднання аморфної й кристалічної складової.

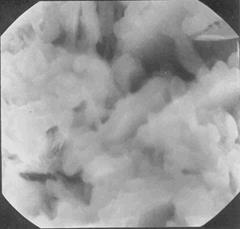

Структура напиляного шару являє собою вуглецеві «вуси» різної морфології (рис. 11.7). Тонкий вуглецевий напиляний шар повторює рельєф підкладки (макроструктуру). Зародження графітових «вусів» починається на границі «подряпин». Основна частина підкладки покривається нановолокнами, які формують структуру так званої аморфної гала. Незважаючи на осколкові частки голчастої форми, напиляна структура відповідає необхідним вимогам: досить рельєфна, а також має рівномірне розташування «вусів», що сприяє отриманню структури необхідної пористості.

Структури зразків розрізняються за ступенем розгалуженості, пористості, кількістю й розмірами осколкових часток вуглецю. Структура зразків глобулярна, що може свідчити про більшу концентрацію вісмуту в момент напилювання. Ця особливість надалі може негативно позначитися на адгезії між шарами.

|

| Рис. 11.7. Мікроструктура графіту, РЕМ, х 6000 |

У даному випадку намагалися одержати найбільш розгалужену структуру графіту, при якій буде максимальна питома поверхня напиляного шару графіту. Це досягається тільки при гарному тепловідводі від поверхні підкладки й заданні найбільш низької температури. Відповідно до вищесказаного, можна зробити висновок, що наша структура відноситься до четвертої моделі структурного росту (див. розд.7).

Для одержання найбільш розгалуженої структури графіту був нанесений другий шар графіту на вже існуючі зразки. Нове покриття утвориться з додаткових кристалів графіту, що виросли на кристалах і формуваннях попереднього шару. У результаті отримали більше розгалужену структуру й з більшою масою покриття.

Про правильність вибору температурно-часових параметрів напилювання говорить аналіз структури другого напиляного шару (рис. 11.8,а), оскільки напиляний шар став більш товстим, тому всі погрішності структури першого шару, виступають назовні.

Залежно від розмірів і кількості осколчастих часток вуглецю в першому шарі, другий шар або відповідає вимогам по розгалуженості, пористості й адгезії, або спостерігаються поверхневі дефекти (здуття, відшарування й розтріскування). Загальний вид структури зразка (рис. 11.8, б) свідчить про порушення температурно-часових параметрів напилювання.

У всіх інших випадках структура представлена співвідношенням аморфної й кристалічної складової. При зміні параметрів нанесення покриття була отримана шарувата структура. Це викликано великою концентрацією пари й високою схожістю кристалічних ґраток матеріалу покриття й матеріалу основи, малої енергії зародкоутворення. Мікроструктура шаруватого покриття після нанесення другого шару представлена на рис. 11.8,б-г.

|  |

| а | б |

|  |

| в | г |

| Рис. 11.8. Мікроструктура графіту, РЕМ: а- після нанесення другого шару, х 4500; б - шарувата структура після нанесення другого шару, х 4500; в – х 60500; г – х 312300 |

Структура тонких плівок після осадження матеріалу шпінелі на вуглецеву складову. В процесі аналізу структури зразків оцінюють їх відносну структурну однорідність, а також середній розмір включень шпінельної фази, який звичайно становить в середньому 1,8 мкм. Шпінель має високий ступінь кристалічності, про що свідчить мала ширина ліній на рентгенограмі, отриманій за допомогою рентгеноструктурного методу. Порівняльний аналіз рентгенограм нанесеної на вуглець за допомогою VDS і вихідної шпінелі показує їхню повну ідентичність.

Розподіл часток шпінелі по поверхні катода-підкладки повинен бути досить однорідним. Поверхня катодів повинна мати значну рельєфність. Тому досить складно кількісно визначити середню товщину нанесеного шару й інші характеристики його рельєфу. Приблизну оцінку товщини можна отримати за допомогою фокусування оптичного мікроскопа на підкладку й верхню крапку нанесеного шару. Звичайно значення товщини шпінелі на графітовому шару коливаються у межах 20 - 45 мкм.

11.3. Структура тонких плівок із шпінелі складу LiMn2O4 та багатошарових двофазних композитів вуглець-шпінель

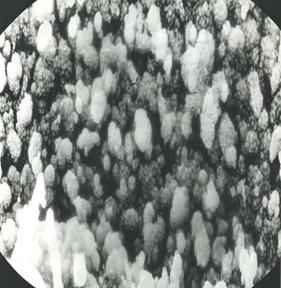

Тонкі плівки на основі літийованого діоксиду марганцю (шпінелі) були отримані методом високошвидкісного випаровування в електронно-променевому випарнику з прискоренням пари до близько-звукової швидкості. Структура шпінелі показана на рис. 11.9,а.

Металографічні дослідження плівки за допомогою РЕМ показали, що на мікроскопічному рівні структура плівки має достатньо високий ступінь однорідності, що підтвердили результати вимірів товщини плівок за перетином, відносна різнотовщинність зразків склала 5-10%.

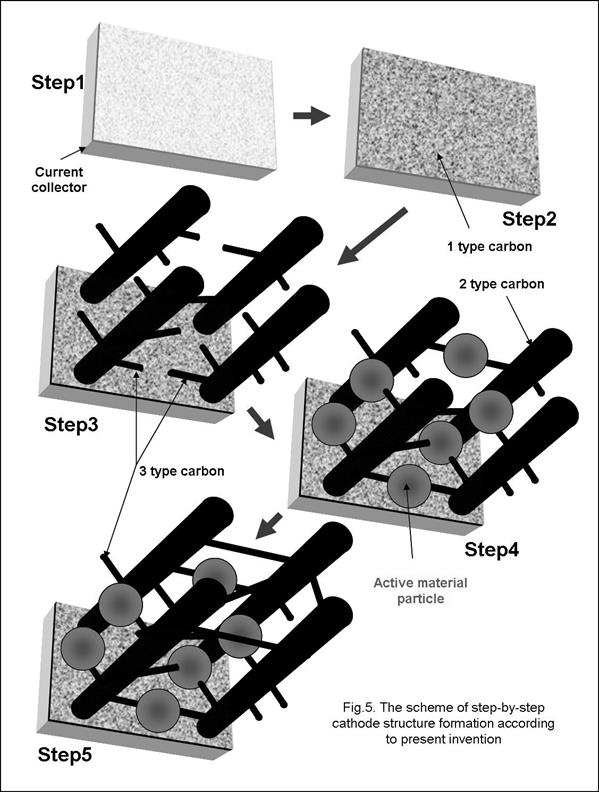

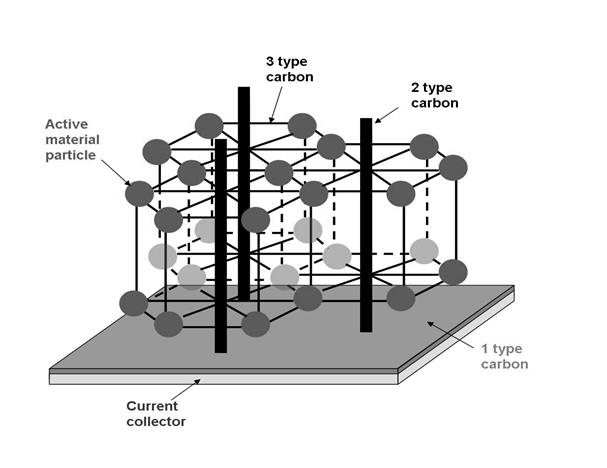

В разі необхідності можна отримати й двофазну структуру, наприклад складу вуглець-шпінель, використовуючи технологію пошарового нанесення першої та потім другої фаз (рис. 11.13 б-г). Схема такого напилювання показана на рис. 11.10 та 11.11.

В разі необхідності процеси напилювання шарів вуглецю та шпінелі повторюють кілька разів, доки не буде отримана необхідна товщина та пористість плівки. Таким способом виготовляють складні анодні та катодні електроди для сучасних компактних та малогабаритних джерел струму.

а а |  б б |

в в |  г г |

| Рис. 11.9. Мікроструктура зразків тонких плівок шпінелі, отриманих з використанням VDS технології, РЕМ: а – х 2000; б – х 2400; в – х 3000; г – х 7200 |

|

| Рис. 11.10. Схема пошарового нанесення вуглецю (стрижні чорного кольору) та шпінелі (кристали сірого кольору) |

|

| Рис. 11.11. Схема будови двофазного композитного електродного матеріалу, отриманого в результаті багатостадійного пошарового напилювання вуглецю та шпінелі |

Додаток А

Таблиця А 1.

Існуючі способи поверхневої обробки

| № | Способи | Сутність способу | Особливості та призначення | |

| Хімічні та електрохімічні способи | ||||

| 1.1 | Електролітичне металопокриття | Осадження металу з утворенням покриття на поверхні виробу при пропущенні струму між анодом (пластиною з металу, що наноситься) і катодом (оброблюваним виробом) | Нікелювання здійснюється для підвищення корозійної стійкості, покриття твердістю HV 140–240, використовують у декоративних цілях або для реставрації зношених деталей машин. Хромування забезпечує одержання твердого або м’якого покриття; що має високу корозійну стійкість. Використовують за декоративним призначенням, а з високою твердістю (HV 800–1000) та зносостійкістю – для підвищення зносостійкості деталей машин, реставрації зношених деталей і поверхневого зміцнення штампів та прес–форм для обробки металів або пластмас. | |

| 1.2 | Хімічне металопокриття | Утворення покриття на поверхні металевих виробів за рахунок водяного розчину хлориду металу без застосування електричного струму | Використовують для покривання латунню, кадмієм, міддю, золотом, нікелем, оловом та іншими металами | |

| 1.3 | Хімічне покриття | Утворення фосфат-ного, оксалатного, оксидного або іншого хімічного немета-лічного покриття на поверхні металевих виробів, занурених у розчин необхідного состава й утримуються в ньому при температурі до 200 0С | Застосовують при обробці виробів з алюмінію, міді, магнію, сталі й інших металів для підвищення корозійної стійкості, у декоративних цілях або як ґрунтовку перед фарбуванням, зокрема як спосіб підвищення корозійної стійкості високоміцних болтів, автомобільних деталей і ін. | |

| Фізичні способи | ||||

| 2.1 | Гаряче металопокриття зануренням | Утворення покриття шляхом занурення металевого виробу у ванну розплавленого металу | Гаряче алюмінування – занурення сталевих виробів у ванну розплавленого алюмінію з температурою не нижче 680 0С, з утворенням поверхневого шару сплаву заліза з алюмінієм товщиною до 0,1 мм для підвищення їхньої стійкості до окислювання й корозійної стійкості при високих температурах. Гаряче цинкування – занурення сталевих виробів у ванну розплавленого цинку з температурою 450 0С для утворення металопокриття, що складає із шару чистого цинку й твердого шару сплаву заліза із цинком. | |

| 2.2 | Дифузійне насичення | Дифузійне насичення поверхневого шару виробу металом або сплавом при високій температурі з використанням складу, що насичує, основним компонентів якого є метал, сплав або металеве з’єднання | Дифузійне насичення алюмінієм здійснюють у суміші алюмінієвого порошку з невели-кою кількістю хлористого амонію при температурі 850–1000°С. На поверхні виробу утвориться шар сплаву заліза з алюмінієм, що володіє високою стійкістю до окислювання й корозійною стійкістю при високій температурі. Дифузійне насичення хромом здійснюють у суміші ферохрому, йодистого амонію й порошкового каоліну при температурі нагрівання 950–1100°С при обробці вуглецевої сталі, що містить до 0,3% С, і 800–950°С – при обробці високовуглецевої сталі. Першу зі сталей обробляють для підвищення корозійної стійкості, другу – для підвищення твердості | |

| 2.3 | Сульфідування | Утворення сульфід-ного шару на поверхні сталевих виробів у результаті дифузії вільної сірки, що утво-риться при температурі обробки (до 6000С) за рахунок розпаду сульфуратора, що складає з нейтральної солі, карбонату або іншої неорганічної речовини з додаванням сірчистого з’єднання | Сульфідний шар запобігає заїдання, підвищує зносостійкість | |

| 2.4 | Цементація | Дифузійне насиче-ння вуглецем поверхні виробів з низьковугле-цевої або низьколего-ваної сталі при темпе-ратурі 800–950°С. По виду карбюризатора цементація буває газоподібної (середо-вище – оксид вуглецю, метал або інший відбудовний газ, що містить вуглець), твердої (середовище – деревне вугілля, вуглекислі натрій, кальцій, барій або їхня суміш), рідкої (середо-вище – соляна ванна на основі ціаністого натрію) | Для зміцнення поверхневого шару до твердості HV 700–850. Використовують для обробки автомобільних і інших деталей машин, інструментів | |

| 2.5 | Азотування | Утворення нітрид-ного шару на поверхні виробів зі сталі, що містить алюміній, хром, молібден і інші легуючі елементи, при нагріванні до 475–580°С, у середовищі аміаку. Азотування буває рідким і газовим | Для підвищення зносостійкості, корозійній стійкості й утомної міцності поверхневого шару зубчастих коліс і інших деталей машин із твердістю HV 500–1200 | |

| 2.6 | Нітроцементація | Одночасне насичення поверхні виробів з вуглецевої сталі азотом і вуглецем при нагріванні до температури 750‑900°С в атмосфері, що склада-ється з газоподібного карбюризатора з дода-ванням декількох від-сотків аміаку, з насту-пним загартуванням виробу від температури обробки | Для підвищення зносостійкості й корозійної стійкості поверхні виробів | |

| 2.7 | Газополуменеве загартування | Утворення шару, зміцненого загарту-ванням після нагрі-вання поверхні стале-вих виробів полум’ям горючої суміші (аце-тилену, пропану або світильного газу з киснем) | Для підвищення зносостійкості за рахунок підвищення твердості | |

| 2.8 | Індукційне загартування | Зміцнення загар-туванням за допоїмо-гою нагрівання повер-хні сталевого виробу струмом високої час-тоти (ТВЧ) | Для підвищення зносостійкості за рахунок підвищення твердості | |

| 2.9 | Вакуумне осадження | Нанесення шару шляхом осадження атомів або молекул металу або з’єднання на поверхню виробу при їхній сублімації в умовах високого вакууму (залишковий тиск 13, 3–1,3 мПа) | Для поліпшення металевого блиску й підвищення оптичних властивостей поверхні виробів | |

| 2.10 | Емалювання | Нанесення на поверхню металевих виробів скляної глазурі й випал | Для підвищення корозійної стійкості, жароміцності, зносо-стійкості, електроізоляційних властивостей | |

| 2.11 | Електроіскрове зміцнення | Утворення зміцненого шару за рахунок дифузійного переносу речовини електрода в поверхневий шар виробу в умовах високотемпературного іскрового розряду між виробом і електродом при передачі коливальних рухів від магнітного вібратора на електрод, вібрація якого супроводжується періодичним розмиканням ланцюга, що з’єднує електрод з виробом за допомогою конденсатора, підключеного до джерела струму через опір | Застосовують як спосіб підвищення зносостійкості за рахунок поверхневого зміцнення. Використовують для зміцнення штампів і прес–форм | |

| 2.12 | Наплавлення | Нанесення шару розплавленого металу на оплавлену металеву поверхню шляхом плавлення присад-кового матеріалу теплотою киснево–ацетиленового полум’я, електричної або плазмової дуги й ін. | Для відновлення зношених деталей і створення на поверхні виробу шаруючи, що володіє підвищеною зносостійкістю, корозійною стійкістю, жаро-міцністю й іншими властивостями | |

| Механічні способи | ||||

| 3.1 | Плакування | Виготовлення аркуша із двох і більшого числа металевих шарів, з’єднаних між собою способом прокатки, зварювання вибухом або литтям | Як плакуючий матеріал використовують корозійно стійку сталь, нікель, монель–метал, мідь, сплав «хастеллой», титан і інші метали, що володіють високою корозійною стійкістю | |

| 3.2 | Дробоструминне оброблення | Утворення механічно зміцненого шару (наклеп) шляхом бомбардування поверхні виробу металевим дробом | Для підвищення утомної міцності виробів зі зміцненням поверхневого шару на глибину 0, 3–0,5 мм | |

| 3.3 | Напилювання | Утворення на поверхні виробу покриття з нагрітих до плавлення або близького до нього стану часток матеріалу, що розпорошується, з використанням теплоти спалювання горючої суміші або теплоти дугового розряду в газових середовищах. | Для підвищення зносо-стійкості, корозійної стійкості, жароміцності або для віднов-лення зношених деталей. У якості напилювального матеріалу використовують метали, сплави, з’єднання металів і інші матеріали | |

Додаток Б

Таблиця Б 1.

Деякі фізичні властивості хімічних елементів

| № п/п | Символ елемента | Назва | Агрегатний стан | Температура плавлення, °С | Температура кипіння, °С |

| Ac | Актиній | Тв. Рідк. | - | - | |

| Ag | Срібло | Твердий Рідк. | 960,8 - | - | |

| Al | Алюміній | Тверд. Рідк. | 660,1 - | - | |

| As кристалічний | Миш’як | Тверд. Рідк. | 814 (36атм) - | Загоряння (615) | |

| чорний | Тверд. Рідк. | … | - | ||

| жовтий | Тверд. Рідк. | … | - | ||

| Am | Америцій | Тверд. Рідк. | - | - | |

| Au | Золото | Тверд. Рідк. | - | - | |

| B | Бор | Тверд. Рідк. | - | - | |

| Ba | Барій | Тверд. Рідк. | - | - | |

| Be | Берилій | Тверд. Рідк. | - | - | |

| Bi | Вісмут | Тверд. Рідк. | 271,3 - | - | |

| Br | Бром | Тверд. Рідк. | -7,2 - | - 58,8 | |

| C | Вуглець | Тверд. Алмаз | … | Загоряння 3700 | |

| Графіт | … | - | |||

| Ca | Кальцій | Тверд. Рідк. | - | - | |

| Cd | Кадмій | Тверд. Рідк. | 321,03 - | - | |

| Ce | Церій | Тверд. Рідк. | - | - | |

| Co | Кобальт | Тверд. Рідк. | - | - | |

| Cr | Хром | Тверд. Рідк. | - | - | |

| Cs | Цезій | Тверд. Рідк. | 28,5 - | - | |

| Cu | Мідь | Тверд. Рідк. | - | - | |

| Dy | Диспрозій | Тверд. Рідк. | - | - | |

| Er | Ербій | Тверд. Рідк. | - | - 2390- | |

| Eu | Європій | Тверд. Рідк. | - | - | |

| Fe | Залізо | Тверд. Рідк. | - | - | |

| Ga | Галлій | Тверд. Рідк. | 29,8 - | - | |

| Gd | Гадоліній | Тверд. Рідк. | - | - | |

| Ge | Германій | Тверд. Рідк. | - | - | |

| Hf | Гафній | Тверд. Рідк. | - | - | |

| Hg | Ртуть | Тверд. Рідк. | -38,89 - | - 357,25 | |

| Ho | Гольмій | Тверд. Рідк. | - | - | |

| In | Індій | Тверд. Рідк. | 156,4 - | - | |

| Ir | Ірідій | Тверд. Рідк. | - | - | |

| K | Калій | Тверд. Рідк. | 63,55 - | - | |

| La | Лантан | Тверд. Рідк. | - | - | |

| Li | Літій | Тверд. Рідк. | - | - | |

| Lu | Лютецій | Тверд. Рідк. | - | - | |

| Mg | Магній | Тверд. Рідк. | - | - | |

| Mn | Марганець | Тверд. Рідк. | - | - | |

| Mo | Молібден | Тверд. Рідк. | - | - | |

| Na | Натрій | Тверд. Рідк. | 97,83 - | - 882,9 | |

| Nb | Ніобій | Тверд. Рідк. | - | - | |

| Nd | Неодим | Тверд. Рідк. | - | - | |

| Ni | Нікель | Тверд. Рідк. | - | - | |

| Os | Осмій | Тверд. Рідк. | - | - | |

| Pb | Свинець | Тверд. Рідк. | 327,4 - | - | |

| Pd | Палладій | Тверд. Рідк. | - | - | |

| Po | Полоній | Тверд. Рідк. | - | - | |

| Pr | Празеодим | Тверд. Рідк. | - | - | |

| Pt | Платина | Тверд. Рідк. | - | - | |

| Pu | Плутоній | Тверд. Рідк. | - | - | |

| Ra | Радій | Тверд. Рідк. | - | - | |

| Rb | Рубідій | Тверд. Рідк. | 38,5 - | - | |

| Re | Реній | Тверд. Рідк. | - | - | |

| Ro | Родій | Тверд. Рідк. | - | - | |

| Ru | Рутеній | Тверд. Рідк. | - | - | |

| Sb | Сурьма | Тверд. Рідк. | 630,5 - | - | |

| Sc | Скандій | Тверд. Рідк. | - | - | |

| Se | Селен | Тверд. Рідк. | 170-220 - | - | |

| Si | Кремній | Тверд. Рідк. | - | - | |

| Sm | Самарій | Тверд. Рідк. | - | - | |

| Sn | Олово | Тверд. Рідк. | 231,9 - | - | |

| Sr | Стронцій | Тверд. Рідк. | - | - | |

| Ta | Тантал | Тверд. Рідк. | - | - | |

| Tb | Тербій | Тверд. Рідк. | - | - | |

| Tc | Технецій | Тверд. Рідк. | - | ||

| Te | Телур | Тверд. Рідк. | 449,8 - | - | |

| Th | Торій | Тверд. Рідк. | - | - >3500 | |

| Ti | Титан | Тверд. Рідк. | - | - | |

| Tl | Талій | Тверд. Рідк. | - | - | |

| Tm | Тулій | Тверд. Рідк. | - | - | |

| U | Уран | Тверд. Рідк. | - | - | |

| V | Ванадій | Тверд. Рідк. | - | - | |

| W | Вольфрам | Тверд. Рідк. | - | - | |

| Y | Ітрій | Тверд. Рідк. | - | - | |

| Yb | Ітербій | Тверд. Рідк. | - | - | |

| Zn | Цинк | Тверд. Рідк. | 419,5 - | - | |

| Zr | Цирконій | Тверд. Рідк. | - | - |

Рекомендована література

1. В.Е. Минайчев. Нанесение пленок в вакууме. - М.: Высшая школа, 1989. - 106 с.

2. Данилин Б.С. Получение тонкопленочных элементов микросхем. - М., 1977.

3. Кузнєцов В.И., Немилов Н.Ф., Шемякин В.Е. Эксплуатация вакуумного оборудования. - М., 1978.

4. Минайчев В.Е. Вакуумное оборудование для нанесения пленок. – М., 1978. – 1099 с.

5. Моряков О.С. Устройство и наладка оборудования полупроводникового производства. - М., 1988.

6. Моисеев О.К., Романов А.С. Технология полупроводникового производства. - М., 1984.

7. Кедринский И.А., Дмитренко В.Е., Поваров Ю.М., Грудянов И.И. Химические источники тока с литиевым електродом. - Красноярск, 1983.

8. US Patent 4,251,603

9. US Patent 6,800,399

10. Wang; Liya (Ann Arbor, MI), Xu; Chuanjing (Ann Arbor, MI), Miller; John M. (Ann Arbor, MI). Composite material and electrodes made therefrom. United States Patent 7,326,494, Wang, et al. - February 5, 2008.

11. Barker; Jeremy (Shepton-Under-Wychwood, GB), Saidi; M. Yazid (Henderson, NV), Kelley; Tracy E. (Tuscon, AZ). Electrodes comprising mixed active particles. United States Patent 7,041,239. Barker, et al. May 9, 2006

12. Barker; Jeremy (Shipton-Under-Wychwood, GB), Saidi; M. Yazid (Henderson, NV), Swoyer; Jeffrey L. (Henderson, NV). Lithiated molybdenum oxide active materials. United States Patent 6,908,710. Barker, et al. June 21, 2005.

13. Заявка на пат. 20040137326, США, МКИ H 01M 004 Lithium ion battery and methods of manufacturing same: Заявка на пат. 20040137326, США, МКИ H 01 M 004 M.Z.Munshi (США); ANDERSON & CITKOWSKI, PC. - № 703178; Заявл. 5.11.2003; Опубл. 23.09.2004, НКИ 429/218.1.

14. Л.С. Палатник, Ю.Ф. Комник. ДАН СССР, 124, 808, 1959.

15. Ю.Ф. Комник. ФТТ, 6, 2897, 1964.

16. Ю.Ф. Комник. ФММ, 16, 867, 1963.

17. N. Gladkich, R. Niedermayer. Kurznachricht der Academie der Wissenschaften in Gottingen, 16, 69, 1965.

18. N.T.Gladkich, R. Niedermayer, K. Spiegel. Phys. Stat. Sol., 15, 181, 1966.

19. А.Д. Лежнев. Изв. вузов. Физика, вып. 2, 74, 1970.

20. Л.Н. Александров, А.Н. Коган. В кн.: Диффузия в полупроводниках. – Горький: ГГУ, 1969. - 33 с.

21. В.П. Мигаль, Н.Н. Мигаль, Ю.Г. Сидоров, Л.Н. Александров. В кн.: Процессы роста и структура моно кристаллических слоев полупроводников, ч. 1. – Новосибирск: Наука, 1968. – 147 с.

22. Л.С. Палатник, И.И. Папиров. Эпитаксиальные пленки. – М.: Физматгиз, 1971.

23. А.С. Иванцов, Е.А. Криворотов, Л.Н. Александров. ФММ, 30, 1162, 1970.

24. L. S. Palatnik. Basic Problems in Thin Films Physics, Gottingen- Vandenhoeck Ruprecht, 1966, s. 92.

25. Л. С. Палатник, И. И. Папиров. Ориентированная кристаллизация. – М.: Металлургия, 1964.

26. Л. С. Палатник, И.И.Папиров. Эпитаксиальные пленки. – М.: Наука, 1971.

27. К. L. Chopra. Thin Film Phenomena. McGraw-Hill Book Co, N. Y., 1969; Phys. Stat. Sol., 32, 489, 1969.

28. Б. Я. Пинес. Очерки о металлофизике. – Харьков: Изд-во Харьковского гос. ун-та, 1961.- 198 с.

29. Б. Я. Пинес, А. И. Бублик. ДАН СССР, 87, 215, 1952.

30. В. Н. Свечников. ФММ, 15, 616, 1963; В кн.: Вопросы физики металлов и металловедения, № 11. - К.: Изд-во АН УССР, 1960. - 28 с.

31. Т. Е. Нutсhinsоn, J. Appl. Phvs., 36, 270, 1965.

32. К. L. Chopra, M. R. Randlett, R. H. Duff. Phil. Mag., 16, 261, 1967.

33. С. Sella, R. Coppens, С. R. Acad. Sci., A-B, 265, 410, 1967.

34. H.Т. Гладких, И.Е. Проценко, В. И. Хоткевич. ДАН УССР, № 7, 668, 1971.

35. P. Denbigh, R. В. Marcus. J. Appl. Phys, 37, 4325, 1966.

36. R. В. Marcus, S. Quigley. Thin Solid Films, 2, 467, 1968.

37. Л.С. Палатник, О.А. Обольянинова, М.Н. Набока. Заводская лаборатория, 3, 299, 1972.

38. Л. С. Палатник, О. А. Обольянинова, М. Н. Набока, Н. Т. Гладких, В.И. Хоткевич. - Изв. АН СССР, серия Металлы, 6, 171, 1972.

39. Л. С. Палатник, О. А. Обольянинова, М. Н. Набока, Н. Т. Гладких. Кристаллография, 17, 1222, 1972.

40. J. Berkowitz, W. А. Сhupka, M. G. Inghrarn. J. Chem. Phys., 27, 87, 1957.

41. G. Horz, Z. Metallkunde, 59, 283, 1968.

42. В. Н. Агеев, Н. И. Ионов. ЖТФ, 38, 1149, 1968.

43. Я. М. Фогель. УФН, 91, 75, 1967.

44. В. К. Григорович. В кн.: Физико-химические исследования жаропрочных сплавов. – М.: Наука, 1968. - 40 с.

45. Г. В. Гельд, С. И. Алямовский, И. И. Матвеенко. ФММ, 9, 315, 1960; ЖСХ, 2, 301, 1961.

46. М. Канье. В кн.: Окисление металлов, т. 1. – М.: Металлургия, 1968. – 366 с.

2015-08-21

2015-08-21 1009

1009