Глинозём А12О3 является основным исходным материалом в производстве алюминия. Рудной базой для производства глинозёма служат преимущественно бокситы, а также нефелины, алуниты и некоторые другие глинозёмсодержащие руды.

Первая модификация - α-глинозём представляет собой безводную форму оксида алюминия с плотностью 4,0 г/см3 эта форма глинозёма практически негигроскопична. Поверхность зёрен имеет повышенную шероховатость. Это придаёт глинозёму меньшую сыпучесть и он с трудом просыпается через отверстия; α-глинозём обладает повышенной абразивностью.

Плотность γ-глинозёма равна 3,77 г/см3. Эта модификация глинозёма гигроскопична, структура зёрен рыхлая. Зёрна γ-глинозёма имеют развитую поверхность и химически весьма активны. Сцепление зёрен γ-глинозёма невелико и такой глинозём отличается повышенной текучестью. По мере повышения температуры и продолжительности кальцинации зёрна γ-глинозёма уплотняются, промежутки между кристаллитами сокращаются и γ-глинозёма переходит в модификацию α- глинозёма.

Как выбрать необходимый для производства глинозём и правильно оценить его качество? Можно назвать несколько определяющих требований к качеству глинозёма:

- повышенная скорость растворения в электролите и достаточная адсорбционная (поглащающяя) активность поверхности относительно летучих фтористых соединений;

- хорошая текучесть при возможно меньшем пылении;

- удовлетворительные теплофизические свойства.

В промышленных условиях следует стремиться к максимальному совмещению этих свойств в используемом глинозёме. В табл. 2.1 приводится общеизвестная классификация глинозёма по видам.

Таблица 2.1 Классификация глинозёма по физическим свойствам

| Вид глинозёма | Содержание частиц менее 45 мкм, % | Средний размер частиц, мкм | Угол естеств. откоса, град | Удельная поверхность поБЭТ, м2/г | Содержание а- А12О3,% | Плотность насыпная, г/см3 |

| Мучни стый | 20-35 | <50 | 35-45 | 100-110 | 5-20 | >1,0 |

| Слабопро калённый | 15-20 | 50-70 | 30-40 | >90 | 5-10 | >0,95 |

| Песчаный | < 10 | 80-100 | 29-35 | 60-80 | ^ 5,0 | <0,9 |

Согласно этой классификации глинозёмы подразделяются на следующие типы:

- мучнистый (пылевидный);

- с пониженной степенью кальцинации (слабопрокалённый);

- песчаный (крупнозернистый).

Второй тип глинозёма производится для некоторых отечественных предприятий с учетом использования его в установках «сухой» очистки газа.

Скорость растворения являются наиболее значимым показателем качества глинозёма. Промышленный опыт показывает, что узкий диапазон частиц глинозёма +45-100 мкм со сдвигом крупности ближе к 100 мкм и содержание α-А12О3 не более 10% (остальное γ-А12О3) обеспечивают хорошую смачиваемость и удовлетворительную скорость растворения глинозёма в электролите.

Это достигается за счёт большого содержания в глинозёме частиц γ-А12О3 имеющих развитую ультрапористую структуру, достаточно большую удельную поверхность (более 60-80 м2/г), определённую методом гелиевой адсорбции или сокращенно «по БЭТ», и высокую степень насыщения структуры не скомпенсированными химическими связями. Особенно велико их химическое сродство к фтору, что и придаёт им свойства повышенной растворимости в электролите. Химическое сродство глинозёма к фтору проявляется также в эффективном улавливании фтористых соединений в сухой газоочистке.

Не менее важным свойством глинозёма является его способность образовывать устойчивую корку на поверхности электролита. Мягкая, но достаточно плотная корка с хорошим сцеплением частиц образуется при использовании глинозёма с теми же характеристиками по содержанию α-А12О3 и класса менее 45 мм, которые указаны выше для песчаного глинозёма.

Такая корка хорошо пропитывается электролитом и содержит больше глинозёма, легче поддаётся разрушению при обработке электролизёров и при ударе пробойника АПГ, чем корки, образующиеся при использовании мучнистого глинозёма. Следует также отметить, что устойчивая корка образуется при условии, когда глинозём хорошо смачивается электролитом. Мучнистый глинозём, в отличие от песчаного, смачивается значительно хуже, и корка состоит преимущественно из застывшего электролита, поверх которого находится глинозём. Прочность такой корки очень высока.

Теплопроводность и объёмная плотность глинозёма играют большую роль в тепловом балансе электролизёра, в том числе в регулировании тепловых потерь через глинозёмную засыпку или укрытие анодного массива у электролизёров ОА, в поддержании стабильного уровня электролита и защите боковых поверхностей анода от окисления.

Текучесть глинозёма определяется в основном гранулометрическим составом материала, а также содержанием в нём α-А12О3. Материалом с хорошей текучестью можно считать глинозём с пониженной степенью прокалки. Он имеют крупность зерна более 45 мкм, высокую степень однородности гранулометрического состава и угол естественного откоса 30-40°. Однако в наибольшей степени требованию высокой текучести удовлетворяет песчаный глинозём, содержащий фракцию < 45 мкм не более 10% и α-А12О3 в пределах 5%, с углом естественного откоса менее 35°.

Глинозёмы со слабой текучестью и углом естественного откоса >40-45° комкуются при контакте с электролитом. Образовавшиеся комки обволакиваются электролитом и, имея больший удельный вес, оседают через границу металл-электролит, образуя осадок.

Кроме того, на электролизёрах ВТ глинозёмы с плохой текучестью при перемещении анода зависают, образуя пустоты, по которым воздух проникает до боковых граней анода и окисляет их. Однако если текучесть глинозёма будет слишком велика, то надежное укрытие анодов будет затруднено, что особенно важно для электролизёров с обожженными анодами.

Потери глинозема за счет уноса с анодными газами в виде пыли зависят, главным образом, от его гранулометрического состава (от содержания фракции менее 10-20 мкм), от технологии обработки электролизёров, настройки АПГ и частоты анодных эффектов. Суммарные потери мучнистого глинозёма составляют 17-25 кг/т алюминия, что на ~ 10-15 кг/т выше по сравнению с результатами для песчаного глинозёма.

В глинозёме, используемом для производства алюминия, должно содержаться минимальное количество соединений железа, кремния, тяжелых металлов с меньшим потенциалом выделения на катоде, чем алюминий, т.к. они легко восстанавливаются и переходят в катодный алюминий. Нежелательно также присутствие в глинозёме избытка оксидов щелочных металлов, поскольку они вступают во взаимодействие с фтористым алюминием электролита по реакции, разлагают его и тем самым нарушают установленное криолитовое отношение. Для восстановления к.о. требуется корректировка электролита фтористым алюминием, что удорожает стоимость первичного алюминия. В случае содержания Na2О в глинозёме 0,3 % и более при работе на кислых электролитах начинается наработка излишнего количество электролита, который необходимо периодически сливать из ванны.

Для расчёта количества A1F3 {Сфа, кг), требуемого для корректировки электролита, можно пользоваться формулой И.П. Гупало

Сфа = 2т (K1 — К2) / С (2 + K1)K2

где: K1 и К2 - к.о. электролита соответственно до и после корректировки; т - масса корректируемого электролита, кг; С - содержание A1F3 в промышленной соли фтористого алюминия, доли ед.

Эта формула с соответствующими коэффициентами на состав сырья, срок службы электролизёра, температуру электролита и др. служит основой существующих методик расчета корректирующей дозы фтористого алюминия.

Пример. Примем в формуле И.П. Гупало m = 10 000кг, С = 0,9, исходное к.о. 2,4, целевое к.о. 2,35. Для корректировки потребуется 106 кг фтористого алюминия.

На основании изложенного материала можно считать, что

весьма приемлемыми свойствами обладает глинозём следующей спецификации:

Содержание α- А12O3, %, не более 10

Гранулометрический состав по фракциям, %

-100 + 45 мкм, не менее 85

45 мкм, не более 10

Угол естественного откоса, град, не более 35

Удельная поверхность по БЭТ, м2/г, не менее 60

Потери при прокаливании, %, не более 0,8

По химическому составу глинозём должен соответствовать требованиям, приведенным в ГОСТ 30558-98 «Глинозём металлургический» (табл. 2.2).

Таблица 2.2 Требования к глинозёму

| Марка | Массовая доля примесей, %, не более | ||||||

| Si02 | Fe203 | Тяже лые примеси | ZnO | Р205 | Na20 + к2о | П.п.п. | |

| Г-000 | 0,02 | 0,01 | 0,01 | 0,001 | 0,001 | 0,3 | 0,6 |

| Г-00 | 0,02 | 0,03 | 0,01 | 0,001 | 0,002 | 0,4 | 1,2 |

| Г-0 | 0,03 | 0,05 | 0,02 | 0,002 | 0,002 | 0,5 | 1,2 |

| Г-1 | 0,05 | 0,04 | 0,02 | 0,003 | 0,002 | 0,4 | 1,2 |

| Г-2 | 0,08 | 0,05 | 0,02 | 0,003 | 0,002 | 0,5 | 1,2 |

Примечания: 1. Тяжелые примеси - сумма оксидов Ti0+V205+Cr205+Mn0.

2. П.п.п. - потери при прокаливании, имеющие физический смысл контроля остаточных летучих веществ после кальцинации.

КОНСТРУКЦИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ, ИХ МОНТАЖ И ДЕМОНТАЖ

Общая характеристика и классификация электролизеров

На предприятиях алюминиевой промышленности эксплуатируются электролизеры весьма разнообразных конструкций и мощности. Условно их разделяют на три большие группы:

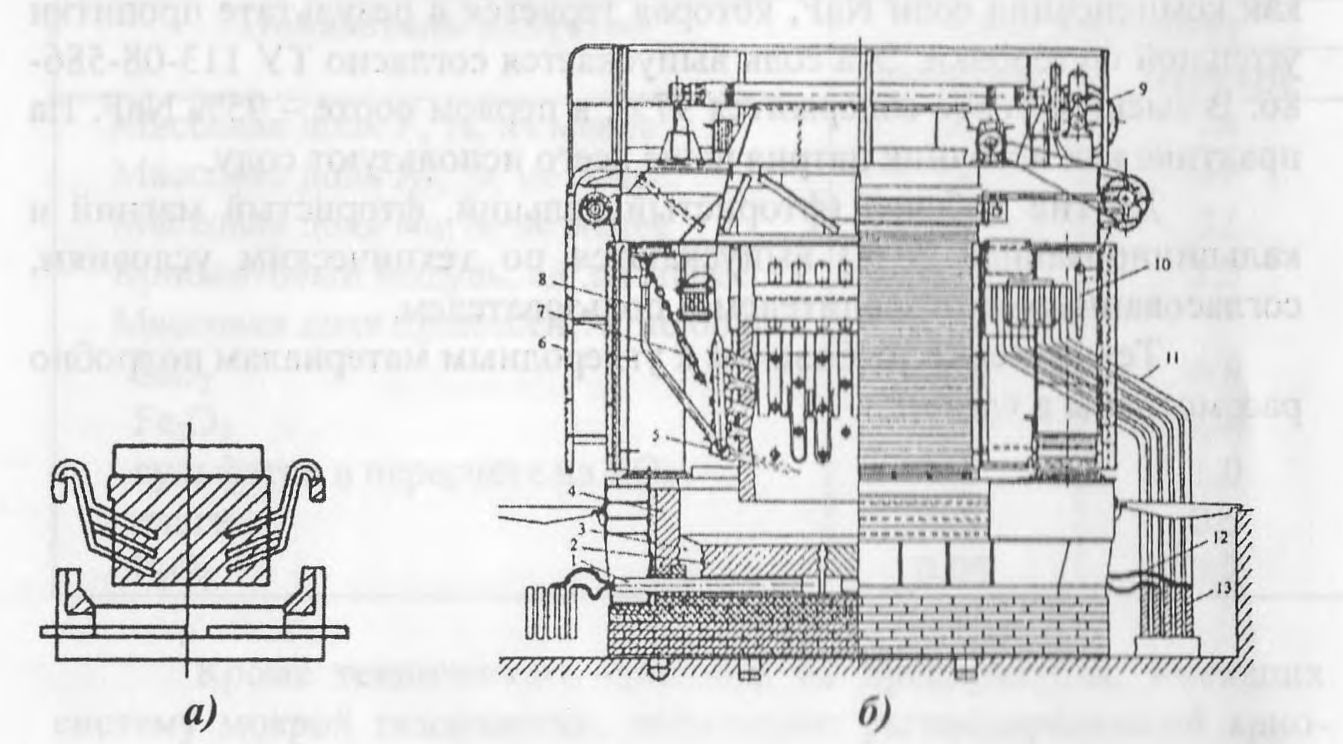

Электролизеры малой мощности иа силу тока до 100 кА. Этот тип ванн оснащен одним самообжигающимся анодом с боковым подводом тока (БТ) и одноэтажным (напольным) размещением в корпусе (рис. 3.1). Это наиболее старые с конструктивной точки зрения электролизеры и доля их в мировом производстве алюминия невелика (по РФ около 15%).

Рис. 3.1. Поперечный разрез электролизера с самообжигающимся анодом и боковым подводом тока: а - схематическое изображение; б - поперечный разрез электролизёра; 1-катодные стержни (блюмсы); 2-подовые блоки; 3-набивныс швы; 4- боковые плиты; 5-штыри; 6-трап; 7-тяга временной подвески анода; 8- глиноземная течка; 9-механизм перемещения анода; 10-ручка открытия глиноземных бункеров; 11-анодные стояки; 12-катодные спуски; 13- катодные шины Рис. 3.1. Поперечный разрез электролизера с самообжигающимся анодом и боковым подводом тока: а - схематическое изображение; б - поперечный разрез электролизёра; 1-катодные стержни (блюмсы); 2-подовые блоки; 3-набивныс швы; 4- боковые плиты; 5-штыри; 6-трап; 7-тяга временной подвески анода; 8- глиноземная течка; 9-механизм перемещения анода; 10-ручка открытия глиноземных бункеров; 11-анодные стояки; 12-катодные спуски; 13- катодные шины |

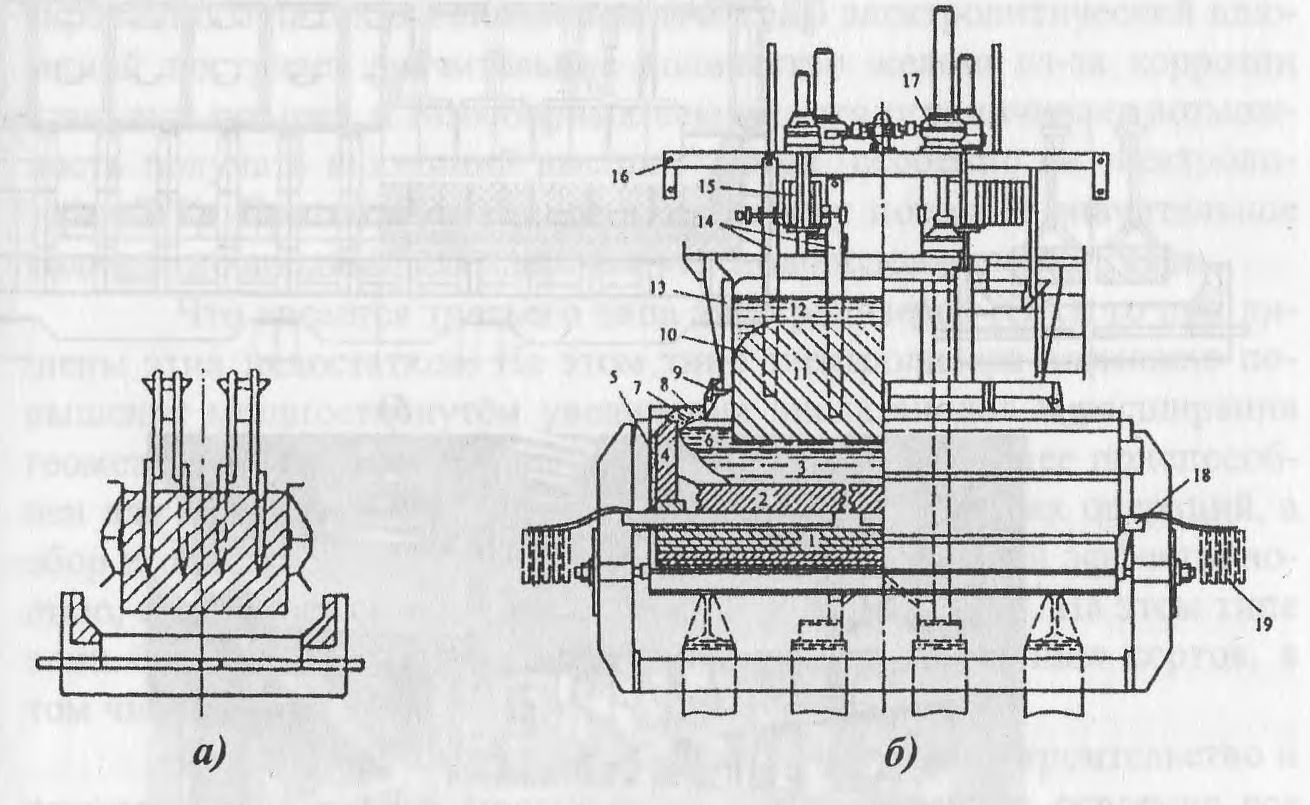

Электролизеры средней мощности на силу тока 100-165 кА, оснащенные также одним самообжигающимся анодом с верхним подводом тока (ВТ) и преимущественно с размещением на отметке + 4,0 м. Этот тип ванн (рис. 3.2) осваивался в нашей стране в 60-70-е годы и на его долю в РФ приходится большая часть производственных мощностей (около 70%).

Рис.3.2.Электролизер с самообжигающимся анодом и верхним подводом тока: а - схематическое изображение; б - поперечный разрез электролизера 1-огнеупорный кирпич катодного устройства; 2-подовые блоки; 3-жидкий алюминий; 4-боковые плиты; 5-катодный кожух; 6-электролит 7-корка электролита; 5-глинозем; 9-газосборный колокол; 10-угольный анод; 11-конус спекания; 12-жидкая фаза анода; 13-анодный кожух; 14- анодные штыри; 15-анодные шины; 16-рама; 17-механизм перемещения анода; 18-катодные стержни; 19-катодная ошиновка Рис.3.2.Электролизер с самообжигающимся анодом и верхним подводом тока: а - схематическое изображение; б - поперечный разрез электролизера 1-огнеупорный кирпич катодного устройства; 2-подовые блоки; 3-жидкий алюминий; 4-боковые плиты; 5-катодный кожух; 6-электролит 7-корка электролита; 5-глинозем; 9-газосборный колокол; 10-угольный анод; 11-конус спекания; 12-жидкая фаза анода; 13-анодный кожух; 14- анодные штыри; 15-анодные шины; 16-рама; 17-механизм перемещения анода; 18-катодные стержни; 19-катодная ошиновка |

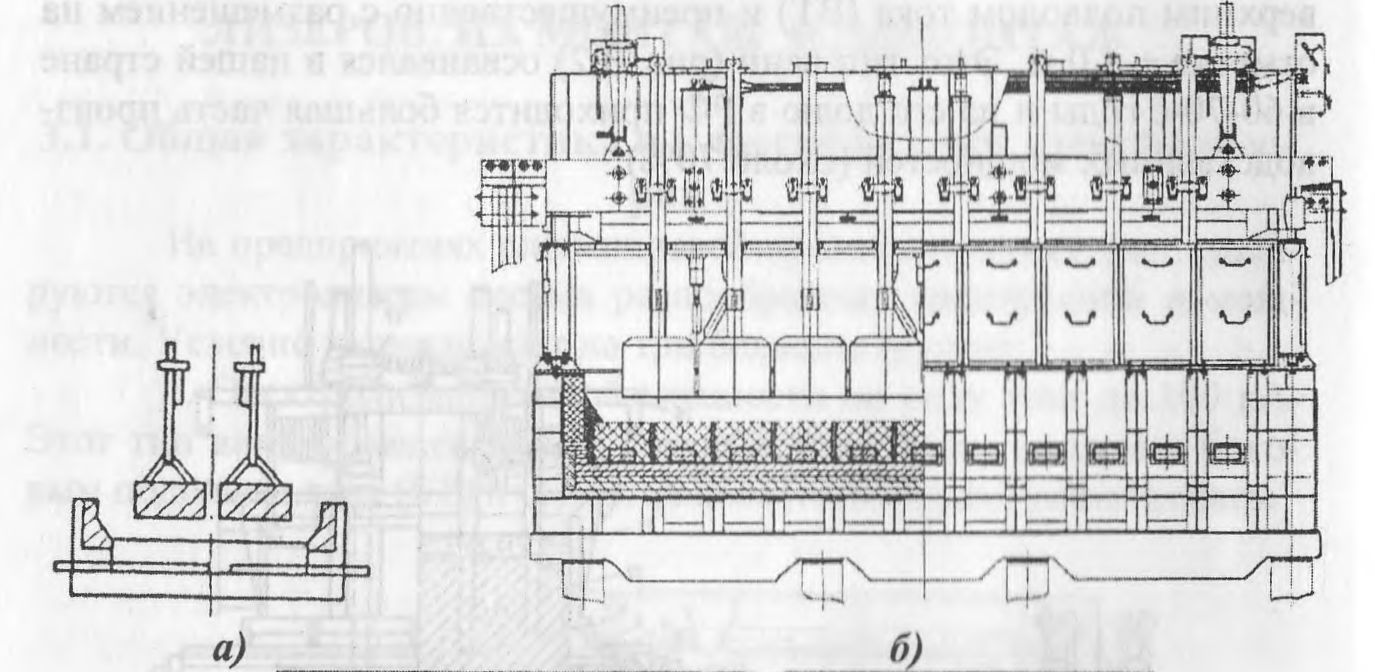

Электролизеры средней и большой мощности на силу тока от 160 до 400 кА и более, оснащенные предварительно обожженными анодами (ОА) (рис. 3.3). Количество анодов на электролизере зависит от его мощности. Размещение ванн преимущественно на отметке + 4,0 м. Это наиболее современный тип электролизеров, хотя именно с такого типа ванн небольших размеров начиналась история развития алюминиевой промышленности.

|

Рис. 3.3. Алюминиевый электролизер с предварительно обожженными анодами: а-схематическое изображение; б-поперечный разрез электролизера; в- корпус электролиза с поперечным расположением электролизёров на силу тока 180 кА (VAW, Германия)

В чем преимущества или недостатки того или иного типа электролизеров? Первые два из них, оснащенные самообжигающимися анодами, отличаются простотой конструкции и возможностью использовать для формования анода относительно дешевый материал - анодную массу. Использование для обжига тепла выделяющегося в электролизере. Отсутствуют какие-либо отходы от использования анодов в электролизном производстве. Не требуется больших инвестиций в производство анодной массы. Затраты на производство единицы продукции на электролизерах этого типа существенно ниже.

Недостаток электролизеров с самообжигающимися анодами состоит в том, что на них ограничены возможности повышения единичной мощности ванн, а также весьма затруднено использование средств механизации и автоматизации, в том числе систем автоматизированного питания глиноземом (АПГ). В электролитический алюминий поступает значительное количество железа из-за коррозии стальных штырей и газосборных секций, что ограничивает возможность получать алюминий высших сортов (особенно на электролизёрах ВТ). При обжиге анодов в атмосферу попадает значительное количество вредных для здоровья углеводородов - смол и газов. Кроме того система газо и пыле улавливания работает не эффективно из за мене удачной конструкции анодного узла.

Что касается третьего типа электролизеров (ОА), то они лишены этих недостатков. На этом типе электролизера возможно повышение мощности путём увеличения числа анодов и расширения геометрических размеров ванн. Электролизёр ОА более приспособлен для механизации и автоматизации технологических операций, а сбор и очистка анодных газов производятся с большей эффективностью, в газах нет смолистых веществ и углеводородов. На этом типе ванн больше возможностей получить алюминий высших сортов, в том числе марки А8.

В настоящее время все вновь строящиеся алюминиевые заводы оснащаются электролизёрами ОА на силу тока 275-350 кА. На электролизёрах этого типа при анодной плотности тока 0,85-0,88 А/см2 достигнут выход по току ~ 95%, удельный расход электроэнергии -13,3 кВт*ч/т А1, расход анодов 515/415 кг (брутто/нетто).

Фирма Alcan (Канада) планирует строительство опытного завода в Jonquiere с электролизёрами АР50 мощностью 500 кА. В настоящее время нет технических ограничений для создания ещё более мощного электролизёра. Например, моделирование МГД, термоэлектрических и механических параметров показывает, что электролизёры ОА могут работать при силе тока 740 кА и выше (A.Tabertaux).

В то же время себестоимость алюминия на электролизерах этого типа за счет больших инвестиционных затрат и высокой стоимости обожженных анодов на 10-15% выше. Другой проблемой можно считать образование анодных огарков, которые составляют 16-20% от массы анодов и требуют специальной обработки и утилизации в анодном производстве.

Постоянная модернизация и совершенствование конструкции позволяет успешно эксплуатировать все три типа электролизеров с использованием преимуществ каждого из них.

Как видно на рис. 3.1-3.3, на которых показаны основные типы электролизеров, принципиально алюминиевый электролизер любой конструкции состоит из катодного и анодного устройств, ошиновки (анодной и катодной) и вспомогательных конструкций, удерживающих или перемещающих отдельные узлы, а также устройств для сбора и отвода анодных газов (колокол, горелки, укрытия, балка-коллектор). Рассмотрим более детально конструктивные особенности основных типов электролизеров.

2015-08-12

2015-08-12 6418

6418