Электролизеры с самообжигающимися анодами.

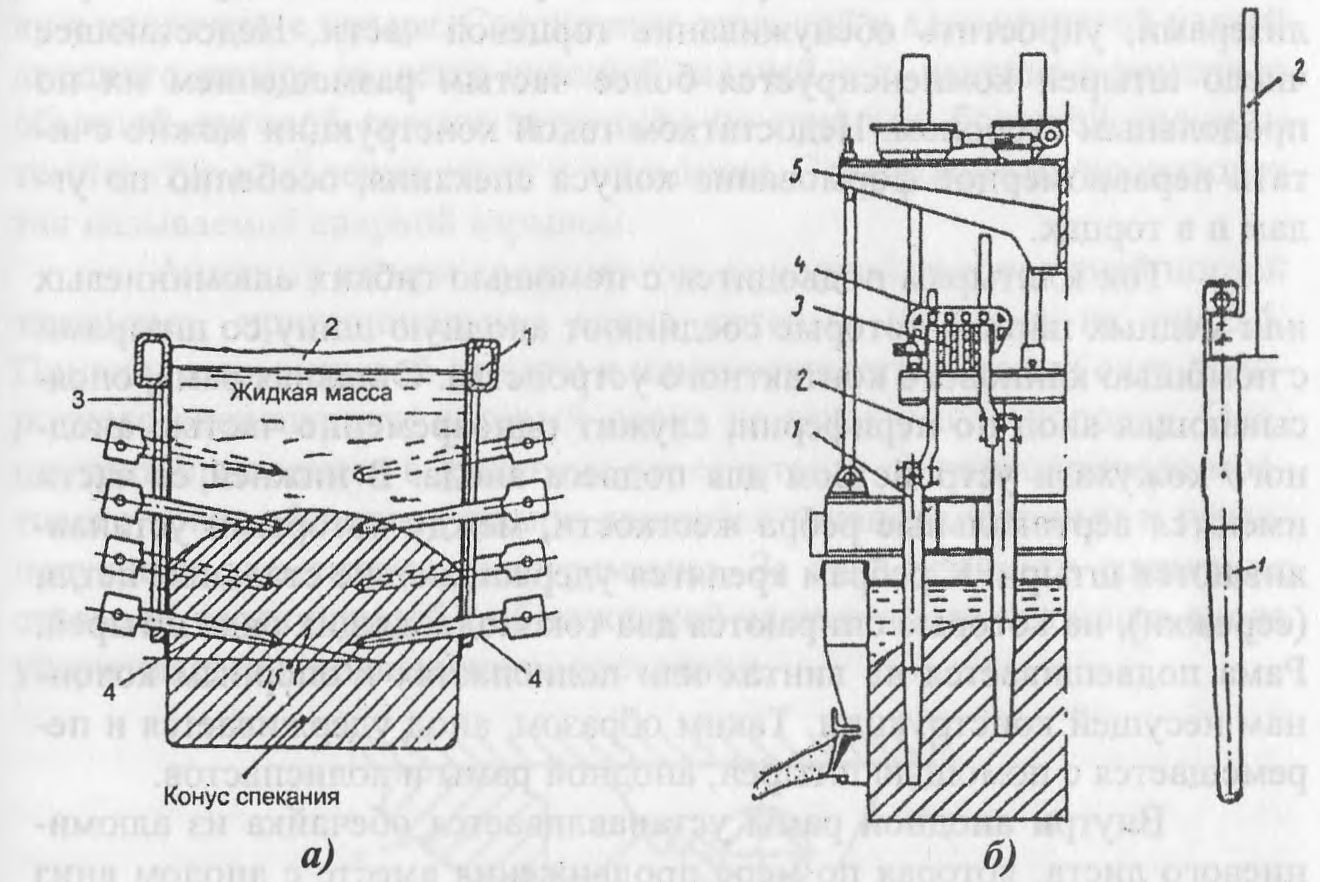

Конструкция самообжигающегося анода как с верхним, так и с боковым подводом тока в значительной степени определяется особенностями механизма формования анода из анодной массы. В соответствии с этим анод разделяется на две зоны:

-верхнюю, состоящую из слоя расплавленной жидкой или размягчённой анодной массы;

- нижнюю, состоящую из слоя обожженной и затвердевшей анодной массы и называемую конусом спекания, т.к. форма его напоминает направленный вверх конус.

Одновременно с расходованием анода в процессе электролиза на поверхности конуса спекания идет непрерывное коксование анодной массы и наращивание конуса спекания по высоте. Тем самым обеспечивается непрерывность работы анода. Ток подводится к аноду с помощью стальных штырей, которые устанавливаются сбоку (БТ) или сверху (ВТ).

На рис. 3.4 схематически показано размещение токоподводящих штырей относительно конуса спекания самообжигающегося анода. На анодах с БТ штыри забиваются в жидкую часть анода ближе к конусу спекания под углом 8-15° к горизонту. Наклон штырей задается с целью выровнять электрическое сопротивление в центре и по периферии анода. Длина забитой части должна быть по возможности максимальной, что позволяет снизить потери напряжения в аноде.

|

|

|

Рис. 3.4. Схема установки токоподводящих штырей в само- обжигающихся анодах: а-боковой; б-верхний подвод тока; а: 1- рама жесткости; 2-алюминиевая обечайка; 3-ребро; 4 -штырь; б: 1-стальной штырь; 2-алюминиевая штанга; 3-анодная шина; 4- контактный зажим; 5-анодная рама Рис. 3.4. Схема установки токоподводящих штырей в само- обжигающихся анодах: а-боковой; б-верхний подвод тока; а: 1- рама жесткости; 2-алюминиевая обечайка; 3-ребро; 4 -штырь; б: 1-стальной штырь; 2-алюминиевая штанга; 3-анодная шина; 4- контактный зажим; 5-анодная рама |

По мере расходования анода штыри нижнего горизонта приближаются к электролиту и требуется их перемещение. С этой целью штыри нижнего ряда БТ извлекаются, а в ряд верхнего горизонта устанавливаются сменные штыри, охлажденные и очищенные от окалины. Во время извлечения штырей анод крепится к анодной раме с помощью временных тяг присоединённых ко второму ряду штырей. После извлечения нижнего ряда штырей, анодная рама подымается вверх, пока не войдет в контакт со вторым рядом штырей и не примет вес анода. После этого временные тяги убирают и второй ряд штырей становится первым. После извлечения нижнего ряда штырей и перетяжки анодной рамы в верхнюю часть анода забивается новый ряд штырей. Штыри располагаются по продольным и торцевым сторонам в 4-6 рядов, из которых два нижних проводят ток, а верхние находятся в зоне спекания массы, т.е. за пределами зоны электрической проводимости анода.

Ток к штырям подводится с помощью гибких алюминиевых или медных шинок, которые соединяют анодную шину со штырями с помощью клинового контактного устройства (рис. 113). Стальная рама, опоясывающая анод по периферии, служит одновременно частью анодного кожуха и устройством для подвеса анода. В нижней ее части имеются вертикальные ребра жесткости, между которыми устанавливаются штыри. К ребрам крепятся удерживающие стальные петли (сережки), на которые опираются два токоподводящих ряда штырей. Рама подвешивается на тросах (винтах или полиспастах) (рис. 111) к опорным колоннам несущей конструкции. Таким образом, анод удерживается и перемещается с помощью штырей, анодной рамы и тросов.

|

|

|

Рис, 113. Схема ошиновки электролизера средней мощности с боковым токоподводом, контакты сварные:

1 —анодный стояк: 2 —уравнительная шина; 3 —анодные шины; 4 —анод;

5— катодное устройство; 6 —катодные стержни; 7—катодные спуски; 8 — катодные шины; 9 — место шунтирования электролизера

Внутри анодной рамы устанавливается обечайка из алюминиевого листа, которая по мере продвижения вместе с анодом вниз наращивается. Обечайка вместе с рамой является формующей емкостью для анода и препятствует вытеканию анодной ассы из анода.

Укрытие электролизера БТ состоит из подъемных гофрированных штор, закрывающих продольные и торцевые стороны анода и ванну, привода подъема штор и колонн, на которые опирается анодная конструкция. Пространство над анодом укрывается металлическими крышками или оставляется свободным. При перетяжке рамы анод подвешивают на опорную конструкцию с помощью временных подвесок, которые крепят к нескольким штырям нижнего ряда.

На самообжигающихся анодах с верхним подводом тока (рис. 3.4, б) стальные штыри устанавливаются в аноде вертикально и соединяются с анодной шиной с помощью зажимов. На электролизерах ВТ используются составные сталеалюминиевые штыри, состоящие из стальных цилиндров с коническим основанием и алюминиевой штанги.

Использование алюминиевой штанги позволяет снизить электрическое сопротивление между шиной и анодом, уменьшить расход энергии.

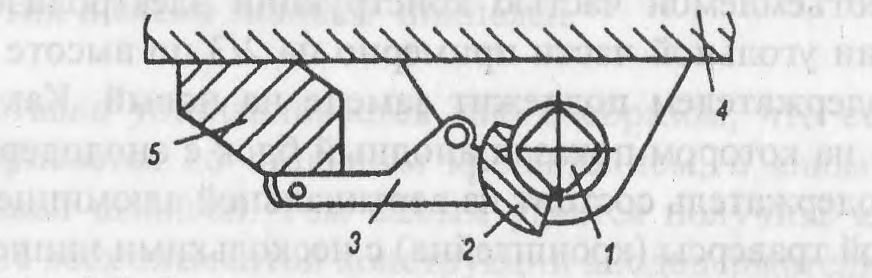

Анодные штыри соединяются с анодной токоведущей шиной зажимами, принципиальная схема которых показана на рис.3.5. Прижим алюминиевой штанги к шине осуществляется за счет поворотного эксцентрика, который давит на прижимную колодку. Эксцентрик приводится в движение через штангу от гидропривода мостового крана. Анодные штыри являются токоподводящими и грузо- несущими элементами одновременно. За счет прочного сцепления стальной части штырей с обожженной частью анода вся масса анода удерживается в подвешенном состоянии.

Рис. 3.5. Зажим для сталеалюминиевых штырей: i-штанга поворотного механизма; 2-эксцентрик; 3-прижимная колодка; 4-анодная шина; 5-алюминиевая штанга штыря Рис. 3.5. Зажим для сталеалюминиевых штырей: i-штанга поворотного механизма; 2-эксцентрик; 3-прижимная колодка; 4-анодная шина; 5-алюминиевая штанга штыря |

Угольный анод заключен внутри стального кожуха (анодной рубашки), снабженного по боковым сторонам стальными вертикальными ребрами для усиления жесткости и повышения теплоотдачи от анода (см. рис.3.2). Верхняя часть кожуха 13 крепится к раме 16 с помощью домкратов, а снизу по периметру кожуха размещается чугунный газосборный колокол 9, состоящий из отдельных секций. Для отсоса анодных газов из-под колокола к нему присоединены по углам два чугунных патрубка, по которым анодные газы направляются в горелки для дожигания содержащихся в них оксида углерода и смолистых продуктов коксования анода.

Анодный кожух сверху заполнен анодной массой, загружаемой в виде мелких брикетов и образующей в верхней части анода фазу размягченной анодной массы 12 толщиной 35-45 см по центру и 70-80 см по периферии. Для предотвращения выделения газов коксования и смол с поверхности размягченной массы на ней целесообразно поддерживать твердый слой брикетов, выполняющих роль затвора выделению газов. Ниже слоя размягченной массы образуется обожженная твердая фаза (конус спекания).

|

|

|

Кожух с анодной рамой опираются на П-образные стойки или специальные колонны, установленные между торцами соседних электролизеров. С помощью домкратов 1 7 анод может перемещаться в вертикальном направлении и строго фиксироваться относительно поверхности 3 жидкого алюминия, образуя междуполюсное пространство. При постепенном сгорании анода производится подъем анодной рубашки относительно самого анода и перестановка штырей на более высокий горизонт.

Предварительно обожженные аноды.

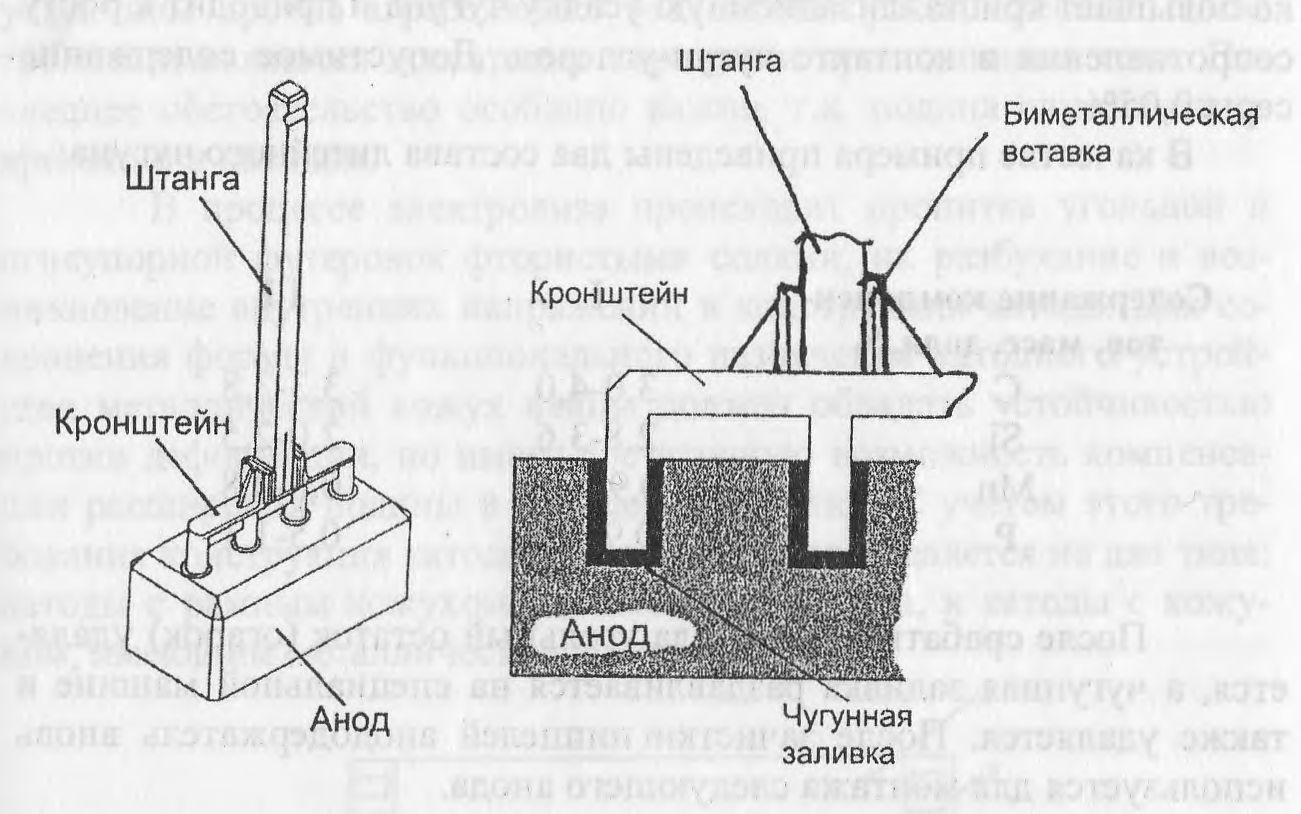

В отличие от самообжигающихся анодов этот тип анодов не является неотъемлемой частью конструкции электролизера и при срабатывании угольной части примерно на 2/3 по высоте анод вместе с анододержателем подлежит замене на новый. Как видно на рис. 3.6 а,б, на котором показан анодный блок с анододержателем в сборе, анододержатель состоит из вертикальной алюминиевой штанги и стальной траверсы (кронштейна) с несколькими ниппелями.

Стальной кронштейн и алюминиевая штанга не могут быть сварены напрямую. Для их соединения применяется так называемая сталеалюминиевая вставка, которая представляет собой две металлические пластины - стальную и алюминиевую, соединенные между собой сваркой взрывом. Между пластинами помещается барьерный слой из титановой фольги, который препятствует химическому взаимодействию железа и алюминия с образованием хрупкой прослойки интерметаллидов состава FenAlm. Интерметаллиды вызывают резкий рост электрического сопротивления и снижение механической прочности контакта.

Рис. 3.6. Обожженный анод в сборе: а- анодное устройство в сборе; б- установка биметаллических пластин и схема заливки ниппелей Рис. 3.6. Обожженный анод в сборе: а- анодное устройство в сборе; б- установка биметаллических пластин и схема заливки ниппелей |

Ниппели анододержателя соединяются с угольным анодом с помощью чугунной заливки.

После срабатывания анода угольный остаток (огарок) удаляется, а чугунная заливка раздавливается на специальной машине и также удаляется. После зачистки ниппелей анододержатель вновь используется для монтажа следующего анода.

|

|

|

Число устанавливаемых анодов зависит от мощности электролизера, но размещение их в плане ванны в любом случае производится в два ряда. Крепление штанги анододержателя к анодной шине выполняется с помощью механических зажимов.

С целью защиты анодов от окисления и снижения тепловых потерь анодный массив укрывается специальным укрывным материалом, состоящим из смеси глинозёма и оборотного электролита (более подробно в разделе 7.2.5).

Поскольку аноды размещены плотно друг к другу по продольным сторонам, то в образовавшуюся между ними щель также попадает укрывной материал, хорошо защищающий продольные стороны от окисления. В менее благоприятных условиях находятся торцевые аноды, одна из продольных сторон которых не закрыта глинозёмом и в меньшей степени защищена от окисления.

2015-08-12

2015-08-12 4315

4315