Аммиак – ключевой продукт различных азотсодержащих веществ, применяемых в промышленности и сельском хозяйстве. Аммиак используется для получения азотной кислоты, полимерных материалов, в холодильной технике, для производства минеральных удобрений.

Состав аммиака был установлен Бертолле в 1784 году. Аммиак – NH3 – основание, умеренно сильный восстановительный агент и эффективный комплексообразователь.

NH3- газ с резким запахом.

Тконд= -33,5ᵒС

Тплавл= -77,8ᵒС

Растворимость: в 1л воды растворяется 700 л NH3

С воздухом аммиак образует взрывчатую смесь в интервале (15-27%)NH3

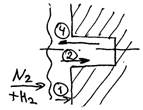

Синтез аммиака из элементов осуществляется по уравнению реакции: N2+3H2↔2NH3+Q – обратимая, экзотермическая.

Согласно принципу Ле-Шателье при нагревании равновесие смещается влево, в строну уменьшения выхода аммиака. Реакция синтеза аммиака протекает с уменьшением объема. Значит для интенсификации процесса получения аммиака необходимо: t↓ (420-550 ᵒС) и p↑ 320 атм, катализатор Fe.

Синтез аммиака протекает с заметной скоростью только в присутствии катализатора, причем твердого катализатора (железо). Гетерогенно-каталитический процесс синтеза аммиака имеет сложный механизм:

|

|

|

1) внешняя диффузия N2 и Н2 к поверхности катализатора;

2) Диффузия внутри пор катализатора

3) Химическая реакция на поверхности катализатора

3.1 Абсорбция на активных центрах Ϭ катализатора

N2+2Ϭ→2NϬ

H2+2Ϭ→2HϬ

3.2 Взаимодействие поверхностных комплексов:

NϬ+HϬ→NHϬ+Ϭ (NHϬ - имид)

NHϬ+ HϬ→NH2Ϭ+Ϭ (NH2Ϭ - амид)

NH2Ϭ+HϬ→NH3Ϭ+Ϭ (NH3Ϭ - аммиак)

3.3 десорбция NH3 с поверхности катализатора

NH3Ϭ→ NH3+Ϭ

4) Диффузия NH3 в порах катализатора

5) Диффузия NH3 через пограничную газовую пленку в газовый поток.

Лимитирующая стадия – хемосорбция азота (диффузия внутри пор катализатора).

Скорость обратимой реакции получения аммиака из элементов на большинстве катализаторов описывается уравнением Темкина-Пыжева:

w= dрNH3/dτ=k1*рN2*(р1,5 H2/рNH3)-k2*(рNH3/р1,5Н2)

Скорость реакции синтеза аммиака зависит от температуры, давления и состава реакционной смеси. Оптимальными считают такие значения указанных параметров, при которых скорость процесса максимальна.

Из этого уравнения видно, что скорость прямой реакции синтеза пропорционально р1,5, а скорость обратной – р0,5. Очевидно, что с ростом давления скорость процесса увеличивается.

С ростом давления увеличивается расход электроэнергии, при понижении давления снижается расход энергии, но увеличиваются размеры аппаратов. Для определения оптимального давления синтеза была использована комплексная математическая модель агрегата синтеза аммиака. В качестве критерия оптимизации – приведенные затраты.

|

|

|

На основании анализа определено, что наиболее эффективным является давление около 30 МПа.

Особенности:

1) высокое давление

2) наличие циркуляционного контура

3) использование холода для разделения газовой смеси

Так как присутствие инертных примесей в реакционной смеси равносильно снижению общего давления, то с увеличением содержания метана, аргона и гелия в смеси скорость реакции синтеза уменьшается.

С повышением содержания аммиака общая скорость реакции падает.

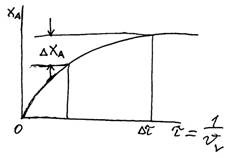

Влияние объемной скорости потока υ.

Увеличение объемной скорости смеси приводит к уменьшению прироста содержания аммиака и, тем самым к росту средней скорости и повышению производительности процесса.

υV=υ/V=1/τ [час-1]

Увеличение υV в 4 раза снижает хА на 20%.

qR= υV*CR=ψAR* υV*CA0*xA

Нарушение автотермичности

Рабочие υV=30*103 1/час

хА=18%

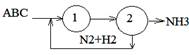

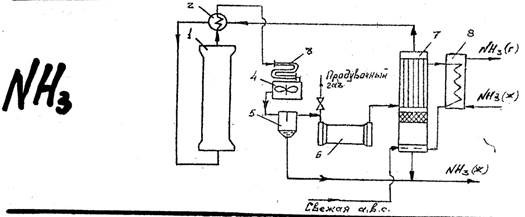

1 – синтез аммиака

2 – выделение аммиака

Реакция синтеза аммиака обратима, поэтому полного превращения азота и водорода в аммиак за время их однократного прохождения через аппарат не происходит. Для более полного использования реагентов необходима их многократная циркуляция через колонну синтеза.

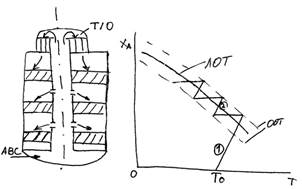

Устройство колонны синтеза.

Особенности:

- надежность

- прочность (320 атм.)

- оптимальный температурный режим

- использование избыточного тепла

АВС – для снижения температуры

1 – колонна синтеза

Давление 30 МПа

8 – аммиачный холодильник.

Чтобы выделить аммиак, азотоводородную смесь вместе с аммиаком охлаждают до температуры сжижения аммиака. Концентрация аммиака в азотоводородной смеси, содержащей инертные газы, в состоянии насыщения при давлении 30 МПа и различных температурах:

| Т, ᵒС | -10 | |||||

| СNH3, % | 2,1 | 3,2 | 4,7 | 5,5 | 7,3 |

СNH3 – остаточное в газе (то, что остается и не конденсируется).

Поэтому целесообразно в систему подавать жидкий аммиак, который охлаждает газ до -10ᵒС

Часть газа накапливается (Ar) и поэтому от них надо избавляться. Это делается путем сбрасывания продувки. 7% нашего газа сбрасывается в трубу и сжигается.

Свежий газ (азото-водородная смесь) после очистки от посторонних примесей и после охлаждения поступает нижнюю часть конденсационной колонны 7 для очистки от остаточных примесей СО2, Н2О. Свежий газ барботирует через слой сконденсировавшегося жидкого аммиака, особождается от водяных паров и следов СО2, насыщается аммиаком и смешивается с циркуляционным газом. Полученная смесь проходит по трубкам теплообменника конденсационной колонны и нагревается в теплообменнике 2, протекая по трубам. Затем поступает в колонну синтеза 1. В колонне синтеза 1 газ проходит снизу вверх по кольцевой щели между корпусом колонны и поступает в межтрубное пространство внутреннего теплообменника, размещенного в горловине колонны синтеза. В теплообменнике циркуляционный газ нагревается до температуры начала реакции и затем проходит четыре слоя катализатора, концентрация аммиака в газе увеличивается. Пройдя через центральную трубу азотоводородно-аммиачная смесь направляется во внутренний теплообменник, где охлаждается до 300ᵒС. Дальнейшее охлаждение в теплообменнике 3, в трубном пространстве теплообменника 2 холодным циркуляционным газом. Часть аммиака конденсируется. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется в сепараторе 6, смешивается с жидким аммиаком из конденсационной колонны 8 и из нижней ее части.

Циркуляционный газ поступает в систему вторичной конденсации, поступает в колонну 8 охлаждается до 18ᵒС за счет аммиака охлажденного в аммиачной колонне 8. В сепарационной части колонны 8 происходит отделение жидкого аммиака от газа и смешение свежей АВС с циркуляционным газом.

|

|

|

2015-08-13

2015-08-13 2940

2940