ПОКРЫТЫЕ ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИИ НАПЛАВКИ

ГОСТ 9466—75«Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования» распространяется на электроды, изготовляемые способом опрессовки. Стандарт не распространяется на электроды для наплавки слоев из цветных металлов.

Классификация. По назначению электроды подразделяются:

У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2;

Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2;

Т — для сварки легированных теплоустойчивых сталей;

В — для сварки высоколегированных сталей с особыми свойствами;

Н — для наплавки поверхностных слоев с особыми свойствами.

Подразделение электродов на типы — по ГОСТ 9467—75, ГОСТ 10051—75 и ГОСТ 10052—75.

Электроды разделяют на марки по техническим условиям и паспортам. Каждому типу электродов могут соответствовать одна или несколько марок.

Электроды подразделяют по толщине покрытия в зависимости от отношения  (см. рис. 3.1):

(см. рис. 3.1):

М — с тонким покрытием ( ≤ 1,20);

≤ 1,20);

С — со средним покрытием (1,20<  ≤ 1,45);

≤ 1,45);

Д — с толстым покрытием (1,45<  ≤ 1,80);

≤ 1,80);

Г — с особо толстым покрытием ( >1,80).

>1,80).

В зависимости от требований к точности изготовления электродов, состоянию поверхности покрытия, сплошности выполненного данными электродами металла шва и содержанию серы и фосфора в наплавленном металле электроды разделяют на группы 1, 2 и 3.

По видам покрытия электроды подразделяют:

А — с кислым покрытием; Б —- с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов. При покрытии смешанного вида используют соответствующее двойное обозначение. При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов следует добавлять букву Ж.

По допустимым пространственным положениям сварки или наплавки электроды подразделяют: 1 — для всех положений; 2 — для всех положений, кроме вертикального сверху вниз; 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; 4 — для нижнего и нижнего «в лодочку».

По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды обозначают в соответствии с табл. 3.1.

Размеры. Размеры электродов должны соответствовать указанным на рис. 3.1 и в табл. 3.2. Предельные отклонения длины электродов не должны превышать: 3 мм для электродов 1-й группы; 2 мм для электродов 2-й и 3-й групп.

Кривизна электродов не должна превышать: 0,004L для электродов 1-й группы; 0,003L для электродов 2-й группы; 0,002L для электродов 3-й группы.

Кривизна электродов не должна превышать: 0,004L для электродов 1-й группы; 0,003L для электродов 2-й группы; 0,002L для электродов 3-й группы.

Рисунок 3.1 Покрытый электрод:

1 – стержень; 2 – участок перехода; 3 – покрытие; 4 – контактный торец покрытия

Таблица 3.1 Обозначение электродов по применяемому току и напряжению

|

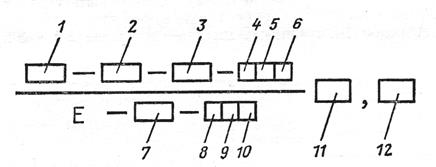

Условное обозначение. Структура условного обозначения электродов приведена на рис. 2. Для электродов марок, не относящихся к типам по ГОСТ9467—75, ГОСТ 10051—75 или ГОСТ 10052—75, в условном обозначении тип электродов не приводят, а вместо обозначения стандарта на типы электродов указывают технические условия на электроды конкретной марки. В условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2 после буквы Е тире не ставят. Приведенное на схеме условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами. В документации на электроды их условное обозначение должно состоять из марки, диаметра, группы электродов и обозначения стандарта (ГОСТ 9466—75).

Изложенные указания по условному обозначению электродов не распространяются на конструкторскую и технологическую документацию.

Примеры условных обозначений. Электроды типа Э46А по ГОСТ 9467—75, марки УОНИИ-13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, 2-й группы, с установленной по

|

Рисунок 3.2 Структура условного обозначения электродов:

1 — тип; 2 — марка; 3 — диаметр, мм; 4 — обозначение назначения электродов; 5 — обозначение толщины покрытия; 6 — группа электродов; 7 — группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467 — 75, ГОСТ 10051 — 75 или ГОСТ 10052 — 75; 8 — обозначение вида покрытия; 9 — обозначение допустимых пространственных положений сварки или наплавки; 10 — обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; // — обозначение стандарта (ГОСТ 9466 — 75); 12 — обозначение стандарта на типы электродов

ГОСТ 9467—75 группой индексов 43 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

на этикетках или в маркировке коробок, пачек и ящиков с электродами;

Электроды УОНИИ-13/45—3,0—2 ГОСТ 9466—75 — в документации.

Примечания: 1. В обозначении электродов марки УОНИИ-13/45 (также УОНИИ-13/55, УОНИИ-13/65 и др.) второе И часто опускают для сокращения количества знаков маркировки.

2. Многие предприятия, изготовляющие электроды марки УОНИИ-13/45, относят их к типу Э42А по ГОСТ 9467—75.

Таблица 3.2 Размеры электродов, мм

|

Технические требования. Электроды должны быть изготовлены в соответствии с требованиями ГОСТ 9466—75 и ГОСТ 9467—75, ГОСТ 10051—75 или ГОСТ 10052—75, а также паспортов или технических условий на электроды конкретных марок.

Электроды марок, не относящихся к типам по ГОСТ 9467—75, ГОСТ 10051—75 или ГОСТ 10052—75, должны быть изготовлены в соответствии с требованиями ГОСТ 9466—75 и технических условий на электроды конкретной марки.

Порядок согласования, утверждения и регистрации технических условий — по ГОСТ 2. 115—70. При этом технические условия должны быть согласованы с организацией (предприятием) разработчиком электродов конкретной марки и при отсутствии паспорта должны содержать все требования и данные, подлежащие включению в паспорт.

Стержни электродов должны быть из стальной сварочной проволоки, предназначенной для изготовления электродов, по ГОСТ 2245—70 или по техническим условиям, устанавливающим химический состав металла проволоки и предусматривающим остальные требования по ГОСТ 2246—70.

Покрытие электродов должно быть однородным, плотным, прочным, без вздутий, наплывов, надрывов и трещин за исключением поверхностных волосных трещин, допускаемых в пределах норм, указанных ниже.

На поверхности покрытия электродов 1-й и 2-й групп допускаются:

поры с максимальным наружным размером не более 1,5 толщины покрытия, но не более 2 мм, и глубиной не более 50% толщины покрытия, если на 100 мм длины электрода число пор не превышает трех для электродов 1-й группы и двух для электродов 2-й группы; поверхностные продольные волосные трещины и местные сетчатые растрескивания в суммарном количестве не более двух на электрод при протяженности каждой волосной трещины или участка растрескивания не более 15 мм для электродов 1-й группы и не более 10 мм для электродов 2-й группы, если для проверки прочности покрытия отбирают электроды с волосными трещинами и сетчатым растрескиванием на поверхности покрытия.

На поверхности покрытия электродов допускаются отдельные продольные риски глубиной не более 25% толщины покрытия, а также местные вмятины глубиной не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде. Две местные вмятины, расположенные с двух сторон в одном поперечном сечении, могут быть приняты за одну» если их суммарная глубина не превышает 50% толщины покрытия.

Допускаются местные задиры на поверхности покрытия, если их глубина не превышает 25% толщины покрытия, а их количество на одном электроде составляет не более трех для электродов 1-й группы, не более двух для электродов 2-й группы и не более одного для электродов 3-й группы.

Параметры шероховатости поверхности покрытия электродов, устанавливаемые ГОСТ 2789—73, должны быть: Rz < 320 мкм для электродов 1-й группы диаметром 4 мм.и более; Rz < 160 мкм для электродов 1-й группы диаметром менее 4 мм и электродов 2-й и 3-й групп диаметром 4 мм и более; Rz < 80 мкм для электродов 2-й и 3-й групп диаметром менее 4 мм.

Разность е толщины покрытия в диаметрально противоположных участках электрода не должна превышать значений, указанных в табл. 3.3.

Таблица 3.3 Требуемые значения е, мм

Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты: 1 м для электродов диаметром менее 4 мм; 0,5 м для электродов диаметром 4 мм и более. По соглашению между изготовителем и потребителем для электродов диаметром более 5 мм допускается снижение высоты падения до 0,3 м. Для электродов с особо толстым покрытием высота падения должна устанавливаться паспортом или техническими условиями на электроды конкретных марок. При проверке допускаются частичные откалывания покрытия общей протяженностью до 5% длины покрытой части электрода.

Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, установленных паспортом или техническими условиями на электроды конкретной марки, и при отсутствии магнитного дутья должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки соответствующего диаметра;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

Поверхностные надрывы в кратере, полностью переплавляемые при последующем проходе, браковочным признаком не являются.

Если паспортом или техническими условиями на электроды конкретной марки предусмотрено удаление кратеров, надрывы и трещины в кратерах браковочным признаком не являются.

Допустимость, размеры и количество газовых и шлаковых включений, рыхлот, надрывов и трещин в наплавленном металле, выполненном электродами для наплавки поверхностных слоев с особыми свойствами, должны соответствовать требованиям паспорта или технических условии на электроды конкретной марки.

Каждая партия должна состоять из электродов одной марки, одного диаметра и одной группы. Все входящие в партию электроды должны быть изготовлены по одному технологическому процессу, на однотипном оборудовании, с постоянным составом покрытия из компонентов одних и тех же партий. Партия электродов со стержнями из легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии.

В случаях, установленных паспортом или техническими условиями на электроды конкретной марки, с согласия потребителя допускается изготовление партии электродов с использованием стержней из легированной или высоколегированной проволоки двух или нескольких партий, близких по химическому составу металла. При этом партии должны состоять из проволоки одной марки, одного диаметра, одного назначения и одного вида поверхности.

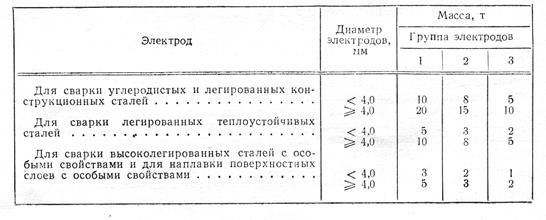

Масса партии электродов в зависимости от их назначения, диаметра и группы не должна превышать величин, указанных в табл. 3.4.

Таблица 3.4 Масса партии электродов

|

По соглашению между изготовителем и потребителем допускается увеличение массы партии электродов 1-й группы не более чем в 3 раза и электродов 2-й группы не более чем в 2 раза.

Методы испытаний. Качество поверхности покрытия электродов контролируют визуально без применения увеличительных приборов.

Длину L электрода, длину l зачищенного от покрытия конца, длину участка перехода и протяженность вмятин, волосных трещин и участков сетчатого растрескивания на поверхности покрытия измеряют с погрешностью 1 мм.

Кривизну электродов, протяженность оголенности стержня, глубину рисок, вмятин, задиров и размеры пор на поверхности покрытия измеряют с погрешностью 0,1 мм.

Шероховатость поверхности покрытия проверяют сравнением с эталонными образцами.

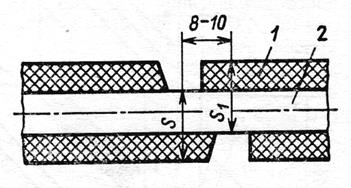

Разность е толщины покрытия определяют в трех местах электрода, смещенных относительно друг друга на 50—100 мм по длине и на 120° по окружности.

Измерения в каждом месте производят микрометром в соответствии со схемой, приведенной на рис. 3.3, с погрешностью 0,005 мм.

|

Рисунок 3.3 Схема измерения разности толщины покрытия электрода:

1 – покрытие электрода; 2 – стержень электрода

Величина (мм)

e = S-S1

Допускается проверка разности толщины покрытия другими методами и специальными приборами (магнитными, емкостными и др.), обеспечивающими требуемую точность измерения.

Результаты проверки прочности покрытия оценивают внешним осмотром испытанных электродов и измерением обнаруженных отколов покрытия с погрешностью 1 мм.

Содержание влаги в покрытии определяют доведением снятого с каждого контролируемого электрода покрытия до постоянной массы при следующих температурах: 400 ± 10°С для основного покрытия; 180 ± 10° С для кислого и рутилового покрытий; 110± 5° С для целлюлозного покрытия. Для покрытий прочих и смешанных видов, а также для кислого и рутилового покрытий, содержащих целлюлозу, температуру принимают в соответствии с паспортом или техническими условиями на электроды контролируемой марки.

Содержание влаги в покрытии (%)вычисляют с погрешностью 0,1%:

где т1 — исходная масса покрытия, г; т2 — постоянная масса покрытия, г.

Массу определяют взвешиванием с погрешностью 0,01 г.Допускается определять содержание влаги в покрытии другими методами, обеспечивающими требуемую точность.

Коэффициент массы покрытия (в %) вычисляют с погрешностью 0,1%:

где т1 — масса покрытой части электрода, г; т2 — масса стержня этой же части электрода, г.

Массу определяют взвешиванием с погрешностью 0,1 г.

При проверке сварочно-технологических свойств электродов, предназначенных для сварки сталей, электродами контролируемой партии выполняют один односторонний сварной тавровый образец и один двусторонний сварной тавровый образец. В случаях, установленных паспортом или техническими условиями на электроды конкретной марки, вместо одностороннего сварного таврового образца выполняют трубный сварной стыковой образец. На двусторонних сварных тавровых образцах проверяют склонность швов к образованию трещин.

Если паспортом или техническими условиями на электроды контролируемой марки предусмотрена более жесткая проба для проверки склонности швов к образованию трещин, выполнение двусторонних сварных тавровых образцов не является обязательным.

В случаях, установленных паспортом или техническими условиями на электроды контролируемой марки, двусторонние сварные тавровые образцы допускается не выполнять, однако изготовитель обязан обеспечить отсутствие склонности к образованию трещин в сварных швах, выполненных электродами данной партии, в соответствии с требованиями ГОСТ 9466—75.

Для изготовления указанных сварных образцов при проверке электродов для сварки углеродистых конструкционных сталей следует использовать пластины из стали марки ВСтЗсп по ГОСТ 380—71 и трубы из стали марки 20 по ГОСТ 1050—74.

Если электроды предназначены для сварки как углеродистых, так и низколегированных конструкционных сталей, марки стали пластин и труб должны соответствовать указанным в паспорте или технических условиях на электроды контролируемой марки.

Для изготовления сварных образцов при проверке электродов для сварки низколегированных, легированных и высоколегированных сталей следует использовать пластины и трубы из стали, для сварки которой предназначены электроды контролируемой марки. Если электроды предназначены для уварки сталей нескольких марок или для сварки стали, из которой листовой прокат и трубы не изготовляют, марки стали пластин и труб должны соответствовать указанным в паспорте или технических условиях на электроды контролируемой марки.

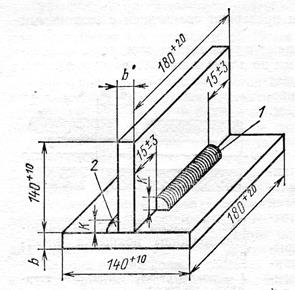

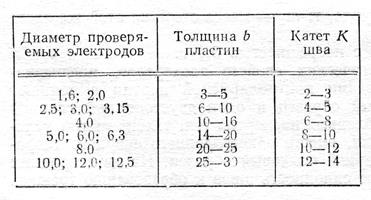

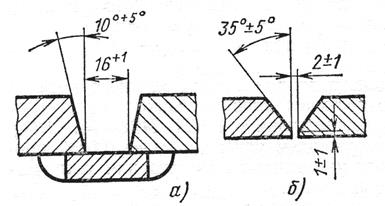

Допускается замена пластин из низколегированных и легированных сталей пластинами из стали марки ВСтЗсп по ГОСТ 380—71 и пластин из высоколегированных сталей пластинами из других сталей того же структурного класса при условии предварительной наплавки пластин контролируемыми электродами не менее чем в три слоя в местах наложения сварных швов и на примыкающих к ним участках шириной не менее 25 мм с механической обработкой наплавленных поверхностей. При этом допускается наплавка электродами других партий той же марки (в том числе другого диаметра).Форма и размеры сварных тавровых образцов должны соответствовать указанным на рис. 3.4 и в табл. 3.5.

Допускается замена пластин из низколегированных и легированных сталей пластинами из стали марки ВСтЗсп по ГОСТ 380—71 и пластин из высоколегированных сталей пластинами из других сталей того же структурного класса при условии предварительной наплавки пластин контролируемыми электродами не менее чем в три слоя в местах наложения сварных швов и на примыкающих к ним участках шириной не менее 25 мм с механической обработкой наплавленных поверхностей. При этом допускается наплавка электродами других партий той же марки (в том числе другого диаметра).Форма и размеры сварных тавровых образцов должны соответствовать указанным на рис. 3.4 и в табл. 3.5.

Рисунок 3.4 Форма и размеры сварных тавровых образцов:

1 – контрольный сварной швов; 2 –сварной шов, обеспечивающий жесткость образца

Трубные сварные стыковые образцы выполняют из двух отрезков труб, размеры которых должны соответствовать размерам, приведенным в табл. 3.6.

Таблица 3.5 Размеры тавровых образцов, мм

Таблица 3.5 Размеры тавровых образцов, мм

Таблица 3.6 Размеры отрезков труб, мм

|

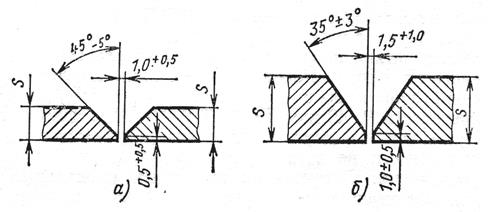

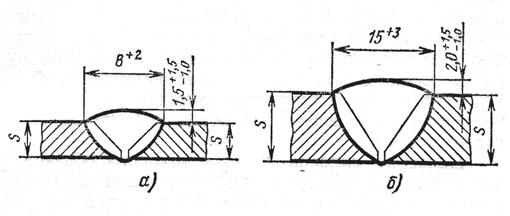

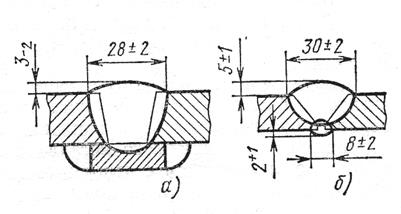

Для трубных сварных стыковых образцов конструктивные элементы подготовки кромок под сварку должны соответствовать элементам, приведенным на рис. 3.5, а выполненных швов — на рис. 3.6.

Для проверки сварочно-технологических свойств электродов, предназначенных для наплавки поверхностных слоев с особыми свойствами, электродами контролируемой партии выполняют один наплавочный образец с четырьмя наплавленными слоями на пластине из стали марки ВСтЗсп по ГОСТ 380—71 или из стали, для наплавки которой предназначены электроды. Размеры пластины должны быть 120 X 100 X 20 мм. Длина наплавки должна быть не менее 80 мм, а ширина — не менее восьми диаметров контролируемых электродов. Для электродов, обеспечивающих среднюю твердость наплавленного металла HRС > 42, допускается выполнять наплавочный образец с тремя или двумя наплавленными слоями, если это предусмотрено паспортом или техническими условиями на электроды контролируемой марки.

|

Рисунок 3.5 Конструктивные элементы подготовки кромок трубных образцов под сварку:

а – при S = 3,5 – 5,0 мм; б – при S = 8,0 – 10,0 мм

|

Рисунок 3.6 Конструктивные элементы выполненных сварных образцов:

а – при S = 3,5 – 5,0 мм; б – при S = 8,0 – 10,0 мм

|

Сварку и наплавку образцов для проверки сварочно-технологических свойств электродов следует производить с соблюдением режимов и условий, установленных паспортом или техническими условиями на электроды контролируемой марки, при температуре окружающего воздуха не ниже +5° С в следующих пространственных положениях:

в положении, указанном в паспорте или технических условиях, при выполнении односторонних сварных тавровых образцов;

в положении «нижнее в лодочку» при выполнении двусторонних сварных тавровых образцов;

в неповоротном положении при горизонтальном расположении оси образца при выполнении трубных сварных стыковых образцов;

в нижнем положении при выполнении наплавочных образцов.

Сварку угловых швов тавровых образцов производят за один проход. При выполнении двусторонних сварных тавровых образцов оба угловых шва выполняют в одном направлении, не допуская охлаждения образца. Контрольный шов спаривают после выполнения шва, обеспечивающего жесткость образца. В случаях, установленных паспортом или техническими условиями па электроды контролируемой марки, односторонние тавровые образцы допускается сваривать более чем за один проход. При этом катет шва должен соответствовать катету, указанному в паспорте пли технических условиях.

Легкость возбуждения и стабильность горения дуги, равномерность плавления электродов и правильность формирования валиков шва или наплавляемой поверхности, а также легкость удаления шлака контролируют наблюдением при сварке или наплавке образцов.

Контроль сварных соединений или наплавленных поверхностей образцов на отсутствие поверхностных трещин, надрывов и пор производят визуально с помощью лупы четырехкратного увеличения. Осмотр следует производить по всей протяженности швов и по всей площади наплавленных поверхностей после тщательного удаления шлака, брызг расплавленного металла и других загрязнений.

Проверку сплошности углового шва одностороннего сварного таврового образца и оценку допустимости размеров и количества внутренних газовых и шлаковых включений производят: после разрушения образца по шву осмотром поверхностей излома по всей площади и измерением выявленных включений, или радиографированием по ГОСТ 7512—75, или при последовательном снятии слоев металла шва осмотром поверхности каждого слоя по всей площади и измерением выявленных включений. В последнем случае толщина каждого снимаемого слоя должна быть равна половине максимально допустимого размера включений, параметры шероховатости поверхностей, подлежащих осмотру, не должны превышать Кг 40 мкм по ГОСТ 2789—73, а одно и то же включение, выявляемое более чем на двух поверхностях, является недопустимым. Контролируемые поверхности во всех случаях осматривают с помощью лупы четырехкратного увеличения. Допускается выполнять продольный надрез с поверхности шва для обеспечения его разрушения по критическому сечению.

Проверку сплошности стыкового шва трубного сварного образца с оценкой допустимости размеров и количества внутренних газовых и шлаковых включений производят радиографированием по ГОСТ 7512—75 или при послойной проточке шва (по диаметру или с торца) осмотром поверхности каждого слоя через лупу четырехкратного увеличения и измерением размеров выявленных включений. Толщина каждого снимаемого при проточке слоя должна быть равной половине максимально допустимого размера включения. Параметры шероховатости подлежащих осмотру поверхностей не должны превышать Rz 40 мкм по ГОСТ 2789—73. Одно и то же включение, выявляемое более чем на двух поверхностях, является недопустимым.

Проверку сплошности шва трубного образца, выполненного электродами 1-й группы, допускается производить при поперечной разрезке образца по оси шва с последующим осмотром поверхностей реза по всей площади с помощью лупы четырехкратного увеличения. Ширина реза не должна превышать диаметра контролируемых электродов и не должна быть более 3 мм, а параметры шероховатости поверхностей реза не должны быть более Rz 240 мкм по ГОСТ 2789—73.

Угловые швы двусторонних сварных тавровых образцов контролируют на отсутствие трещин осмотром через лупу четырехкратного увеличения трех поперечных макрошлифов, вырезанных из середины и концов контролируемого шва вне зоны расположения кратеров. При проверке угловых швов, выполненных электродами 1-й группы, контроль на отсутствие трещин может быть произведен на одном шлифе. В сомнительных случаях макроисследование заменяют микроисследованием тех же шлифов.

Сплошность наплавленного металла на наплавочных образцах проверяют осмотром наплавленной поверхности после предварительного снятия верхнего слоя на глубину 1,5—3,0 мм через лупу четырехкратного увеличения. При средней твердости наплавленного металла HRС > 42 допускается осмотр после шлифования наплавленной поверхности без снятия верхнего слоя на указанную глубину.

Для проверки химического состава наплавленного металла на пластине из стали марки ВСтЗсп по ГОСТ 380—71 или из стали, для сварки или наплавки которой предназначены электроды, или из стали марок 08Х18Н10 или 12Х18Н9Т по ГОСТ 5632—72 выполняют восьмислойную наплавку электродами контролируемой партии. Размеры пластины должны быть 120 х 80 х 20 мм, а площадь наплавки — не менее 80 х 40 мм. Для электродов диаметром до 5 мм толщина пластин может быть уменьшена, но не должна быть менее четырех диаметров электрода.

При проверке электродов для наплавки поверхностных слоев с особыми свойствами, обеспечивающих среднюю твердость наплавленного металла НRС > 42, в случаях, установленных паспортом или техническими условиями на электроды контролируемой марки, допускается выполнение пятислойной наплавки.

Пробы для химического и спектрального анализов наплавленного металла следует отбирать из трех верхних слоев восьмислойной наплавки или из двух верхних слоев пятислойной наплавки в соответствии с ГОСТ 7122—75. Отбор стружки из наплавленного металла с содержанием углерода менее 0,04% производят в соответствии с дополнительными указаниями паспорта или технических условий на электроды контролируемой марки.

Перед отбором пробы допускается разупрочняющая термическая обработка наплавленного металла. Если при проверке электродов для наплавки поверхностных слоев с особыми свойствами применение разупрочняющей термической обработки не может обеспечить снижение средней твердости наплавленного металла до HRС < 42, в случаях, предусмотренных паспортом или техническими условиями на электроды контролируемой марки, допускается замена количественного анализа химического состава наплавленного металла его качественным спектральным анализом на подтверждение марочного состава. При этом изготовитель должен обеспечить соответствие химического состава металла, наплавленного контролируемыми электродами, требованиям ГОСТ 10051—75 и паспорта или технических условий.

Качественный спектральный анализ проводят на наличие, отсутствие или ориентировочное содержание легирующих элементов в соответствии с указаниями паспорта или технических условий на электроды контролируемой марки.

Для проверки механических свойств металла шва электродами контролируемой партии выполняют стыковое сварное соединение двух стальных пластин с предварительно приваренной стальной подкладкой сечением 30 х 10мм (вариант А).

При проверке электродов диаметром до 5 мм допускается выполнять стыковое сварное соединение двух стальных пластин длиной 330 мм, шириной 100 мм и толщиной 14—18 мм каждая с подваркой корня шва электродами контролируемой марки (вариант Б).

Стыковые сварные соединения стальных пластин выполняют только при проверке электродов, предназначенных для сварки сталей.

Если паспортом или техническими условиями на электроды контролируемой марки предусмотрена проверка специальных свойств металла шва (дополнительная проверка механических свойств при высоких или низких температурах, проверка на межкристаллитную коррозию и др.), длина пластин должна быть соответственно увеличена или должны быть выполнены дополнительные стыковые сварные соединения.

Допускается выполнять отдельные стыковые сварные соединения для проверки металла шва на ударный изгиб.

При проверке электродов для сварки углеродистых конструкционных сталей или углеродистых и низколегированных конструкционных сталей пластины и подкладка должны быть из стали марки ВСтЗсп по ГОСТ 380—71.

При проверке электродов для сварки низколегированных, легированных и высоколегированных сталей пластины и подкладка должны быть из стали, для сварки которой предназначены электроды контролируемой марки. Если электроды предназначены для сварки низколегированных, легированных или высоколегированных сталей нескольких марок или для сварки стали, из которой листовой прокат не изготовляется, марка стали пластин и подкладки должна соответствовать указанной в паспорте или технических условиях на электроды контролируемой марки.

Допускается замена пластин и подкладок из низколегированных и легированных сталей пластинами и подкладками из стали марки ВСтЗсп по ГОСТ 380—71 и пластин и подкладок из высоколегированных сталей пластинами и подкладками из других сталей того же структурного класса при условии предварительной наплавки контролируемыми электродами подлежащих сварке кромок пластин и поверхности подкладки. Наплавку следует выполнять не менее чем в три слоя до сборки соединения. Наплавленные кромки и поверхность подкладки должны быть подвергнуты механической обработке, после которой толщина наплавленного слоя должна составлять не менее 2,5 диаметра контролируемых электродов.

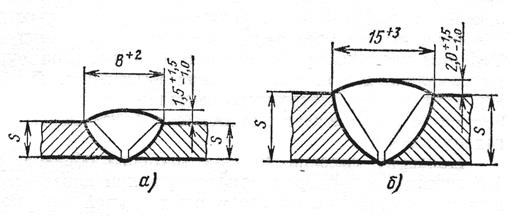

В стыковых сварных соединениях стальных пластин для проверки механических свойств металла шва конструктивные элементы подготовки кромок под сварку должны соответствовать приведенным на рис. 3.7, а выполненных швов — на рис. 3.8.

|

Рисунок 3.7 Конструктивные элементы подготовки кромок стальных пластин под сварку:

а – вариант А; б – вариант Б

Кромки пластин под сварку следует подготовлять механическим способом. На пластинах из стали марки ВСтЗсп допускается подготовка кромок механизированной кислородно-ацетиленовой резкой. Перед сваркой кромки пластин должны быть зачищены от ржавчины, окалины, масла и других загрязнений.

Сварку пластин следует производить с соблюдением режимов и условий, установленных паспортом или техническими условиями на электроды контролируемой марки (в том числе по предварительному и сопутствующему сварке подогревам), в нижнем положении, при температуре окружающего воздуха не ниже +5° С.

|

Рисунок 3.8 Конструктивные элементы выполненных швов стыковых сварных швов:

а – вариант А; б – вариант Б

Сварочный ток должен составлять 85—95% максимально допустимого для электродов контролируемой марки данного диаметра. Каждый электрод следует использовать полностью. Длина остающегося огарка должна быть не более 50 мм. Ширина каждого валика шва должна быть не более четырех диаметров проверяемых электродов, если паспортом или техническими условиями на электроды контролируемой марки не предусмотрены иные требования. Направление сварки следует менять при каждом очередном проходе. При сварке без подогрева каждый очередной проход следует выполнять после охлаждения металла ранее выполненной части шва до температуры ниже 250°С, если другие требования не установлены паспортом или техническими условиями на электроды контролируемой марки.

Наложение подварочного валика в сварных соединениях, выполняемых по варианту Б, следует производить после удаления корневой части основного шва механическим способом (строганием, рубкой и т. д.) на глубину не менее 2 мм.

Выполненное стыковое сварное соединение подвергают термической обработке, если таковая предусмотрена паспортом или техническими условиями на электроды контролируемой марки. Режимы термической обработки должны соответствовать указанным в паспорте или технических условиях.

Из стыкового сварного соединения для проверки механических свойств металла шва вырезают и изготовляют три образца типа II для испытания на растяжение и три образца типов VI или IX для испытания на ударный изгиб (ударную вязкость) по ГОСТ 6996—66. Тип образцов для испытания на ударный изгиб (VI или IX) принимают в соответствии с указаниями паспорта или технических условий на электроды контролируемой марки. Если паспортом или техническими условиями предусмотрено испытание ударной вязкости металла шва на образцах типа IX, изготовитель должен также обеспечить соответствие ударной вязкости металла шва требованиям ГОСТ 9467—75 или ГОСТ 10052—75, хотя в этом случае испытание образцов типа VI не является обязательным.

Образцы вырезают механическим способом в соответствии со схемой, приведенной на рис. 3.9. Из сварных соединений, выполненных электродами для сварки углеродистых конструкционных сталей, допускается вырезка заготовок образцов механизированной кислородно-ацетиленовой резкой с припусками не менее 2,5 мм на каждую сторону.

Образцы для испытания на растяжение, а также рабочая часть образцов для испытания на ударный изгиб должны быть изготовлены целиком из металла шва.

Проверка механических свойств металла шва может быть заменена проверкой механических свойств наплавленного металла. При этом на пластине из стали марки ВСтЗсп по ГОСТ 380—71 размером 350 х 100 х 20 мм электродами контролируемой марки выполняют предварительную пятислойную наплавку, на поверхность которой электродами проверяемой партии в продольном направлении наплавляют слои металла общей толщиной 20—24 мм. Площадь наплавки в верхней части должна быть не менее 330 х 65 мм.

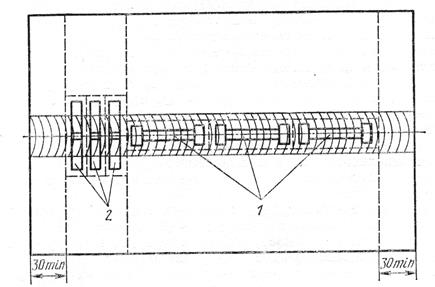

|

Рисунок 3.9 Схема вырезки образцов для проверки механических свойств металла шва:

1 – образцы для испытание на статическое растяжение; 2 – образцы для испытания на ударный изгиб

На выполняемые многослойные наплавки распространяются приведенные выше указания по сварке и термической обработке стыковых сварных соединений, а также по количеству, типам и способам вырезки образцов. Использование для вырезки образцов начального и конечного участков наплавки длиной по 30 мм и продольных краев наплавки шириной по 5 мм не допускается. Заготовки всех образцов должны быть вырезаны из верхних слоев наплавки без захвата металла предварительной пятислойнойьнаплавки. При этом заготовки образцов для испытания на растяжение следует вырезать вдоль направления наплавки, а заготовки образцов для испытания на ударный изгиб — поперек указанного направления.

Допускается выполнять предварительную пятислойную наплавку электродами других партий (в том числе другого диаметра). На участке вырезки образцов для испытания на растяжение ширина наплавки может быть уменьшена до 35 мм.

При контроле электродов диаметром менее 3 мм, предназначенных для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву менее 60 кгс/мм2, проверка механических свойств металла шва может быть заменена проверкой механических свойств сварного соединения, для чего электродами проверяемой партии сваривают две стальные пластины размером 250 х 90 х 3 мм каждая. Пластины должны быть из стали, для сварки которой предназначены электроды проверяемой марки. Если электроды предназначены для сварки сталей нескольких марок или для сварки стали, из которой листовой прокат не изготовляется, марка стали пластин должна соответствовать указанной в паспорте или технических условиях на электроды контролируемой марки.

Если паспортом или техническими условиями на электроды контролируемой марки предусмотрена проверка специальных свойств сварного соединения (дополнительная проверка механических свойств при высоких температурах, проверка на межкристаллитную коррозию и др.), размеры пластин должны быть соответственно увеличены или сварены дополнительные пластины.

В случаях, установленных паспортом или техническими условиями на электроды контролируемой марки, допускается замена проверки механических свойств металла шва проверкой механических свойств сварного соединения для электродов диаметром менее 3 мм, предназначенных для сварки легированных и высоколегированных сталей, с обязательным соблюдением следующих условий:

- минимальное временное сопротивление разрыву металла свариваемых стальных пластин должно быть не ниже минимального временного сопротивления разрыву, допускаемого для металла шва, выполненного электродами контролируемой марки;

- вид и режимы термической обработки сварного соединения перед механическими испытаниями должны обеспечивать минимальное временное сопротивление разрыву основного металла в разупрочнением участке зоны термического влияния сварки не ниже минимального временного сопротивления разрыву, допускаемого для металла шва, выполненного электродами контролируемой марки.

При выполнении сварного соединения пластины сваривают с двух сторон без разделки кромок с зазором, обеспечивающим отсутствие непровара. Необходимость и режимы термической обработки сварного соединения определяются указаниями паспорта или технических условий на электроды контролируемой марки.

Для проверки механических свойств сварного соединения из сваренных пластин вырезают и изготовляют три образца типа XIII для испытания на растяжение и три образца типа XXVIII для испытания на статический изгиб по ГОСТ 6996—66.

Образцы вырезают механическим способом в соответствии со схемой, приведенной на рис. 3.10.

Если при проверке электродов для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 сваренные пластины подлежат упрочняющей термической обработке для обеспечения требуемых механических свойств сварного соединения, допускается вырезка заготовок образцов после предварительной разупрочняющей термической обработки с последующей упрочняющей термической обработкой заготовок перед чистовой механической обработкой образцов.

|

Рисунок 3.10 Схема вырезки образцов для проверки механических свойств сварного соединения:

1 – образцы для испытания на статическое растяжение; 2 – образцы для испытания на статический изгиб

Твердость наплавленного металла при контроле электродов для наплавки поверхностных слоев с особыми свойствами проверяют на поверхности восьмислойной или пятислойной наплавки, выполненной для контроля химического состава наплавленного металла, если другие условия проверки твердости не оговорены паспортом или техническими условиями на электроды контролируемой марки.

Испытания механических свойств металла шва, наплавленного металла и сварного соединения проводят в соответствии с ГОСТ 6996—66. Условия проведения испытаний и оценка их результатов должны соответствовать требованиям раздела 3 ГОСТ 6996—66 и паспорта или технических условий на электроды контролируемой марки.

При наличии соответствующих указаний в паспорте или технических условиях на электроды контролируемой марки до проведения испытаний на растяжение и статический изгиб образцы или их заготовки выдерживают от 6 до 16 ч в электрической печи при 240—260°С или в течение 24 ч в кипящей воде для удаления водорода.

Содержание ферритной фазы в металле, наплавленном электродами диаметром более 2,5 мм, определяют объемным магнитным методом с использованием ферритометров, обеспечивающих погрешность измерения не более 10% измеряемой величины. Для определения содержания ферритной фазы указанным методом на пластине размером 160 x 80 х 15 мм из стали марки ВСтЗсп по ГОСТ 380—71 или из стали, для сварки которой предназначены электроды контролируемой марки, или из стали марок 08Х18Н10 по ГОСТ 5632—72 электродами каждой контролируемой партии выполняют семислойную наплавку.

Наплавку производят на режимах, регламентированных паспортом или техническими условиями на электроды контролируемой марки. Длина наплавки должна составлять не менее 150 мм. Перед наложением каждого последующего валика ранее наплавленный металл должен быть охлажден до температуры ниже 100° С.

Из семислойной или пятислойной наплавки вырезают и изготовляют два контрольных образца длиной 60 ± 1 мм и диаметром 5,0 ±0,1 мм. Контрольные образцы испытывают согласно инструкции по эксплуатации ферритометра.

Содержание ферритной фазы в металле, наплавленном электродами диаметром до 2,5 мм, определяют металлографическим методом по ГОСТ 11878—66 в трех верхних слоях восьмпслойной наплавки, выполненной для проверки химического состава наплавленного металла. При выполнении восьмислойной наплавки электродами, подлежащими проверке на содержание ферритной фазы в наплавленном металле, размер пластин может быть увеличен, а после наплавки каждого слоя пластину следует охлаждать водой.

Металл шва, наплавленный металл и сварное соединение испытывают на межкристаллитную коррозию по ГОСТ 6032—75. Метод испытания принимают в соответствии с указаниями паспорта или технических условий на электроды контролируемой марки.

При неудовлетворительных результатах проверки содержания влаги в покрытии, а также при недопустимых размерах или количестве газовых включений, выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

2015-08-21

2015-08-21 4657

4657