Задачей классификации является разделение по крупности материала после его дробления или измельчения. Для выполнения этой задачи применяют грохоты (для разделения кускового материала), а для мелкого материала—сита различной конструкции или воздушные классификаторы (сепараторы).

Наиболее широко распространены механические и вибрационные сита. Обычно при просеве на ситах получают два класса — надрешетный с размером частиц больше размера ячейки сита и подрешетный с размером частиц меньше размера ячейки сита. Некоторые конструкции сит имеют несколько рабочих сеток и рассчитаны на получение нескольких классов материала по крупности.

Для большинства материалов на ситах можно обеспечить довольно полное выделение годной фракции. Трудно это осуществить для материалов, склонных к слипанию (магнезит, доломит, мрамор, двуокись титана и др.) При их просеве на вибрационных ситах с латунной сеткой, имеющей размер ячейки в свету 300—400 мкм, в надрешетном материале содержится много годного. Во всех случаях полнота выделения годного материала при просеве в большой степени зависит от свойств материала, его влажности, а также от равномерности подачи материала на площадь сетки.

Обычно применяют сетки латунные или из нержавеющей стали. В электродном производстве применяют гладкие сетки простого плетения.

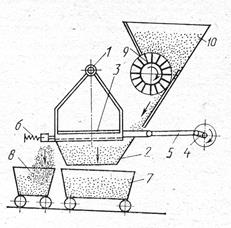

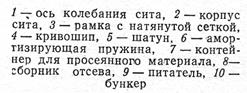

Механические сита. Существует большое количество конструкций механических сит; основной принцип их работы заключается в передаче вращающимся кривошипом возвратно-поступательного движения рамке с натянутой на нее сеткой. Измельченный материал специальным питателем или непосредственно из мельницы непрерывного действия подается с постоянной скоростью на сетку. Тонкий материал проходит через сетку и собирается в емкость, расположенную под ней. Крупный материал скатывается с сетки и попадает в другую емкость, в которой он передается на дополнительное измельчение. Схема механического сита приведена на рис. 3.19.

Механические сита. Существует большое количество конструкций механических сит; основной принцип их работы заключается в передаче вращающимся кривошипом возвратно-поступательного движения рамке с натянутой на нее сеткой. Измельченный материал специальным питателем или непосредственно из мельницы непрерывного действия подается с постоянной скоростью на сетку. Тонкий материал проходит через сетку и собирается в емкость, расположенную под ней. Крупный материал скатывается с сетки и попадает в другую емкость, в которой он передается на дополнительное измельчение. Схема механического сита приведена на рис. 3.19.

Рисунок 3.19 Схема механического сита

|

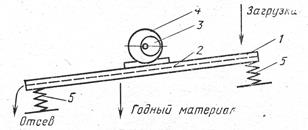

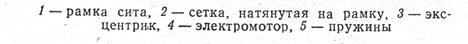

Вибрационные сита. Вибрационные сита, так же как и механические, нашли широкое применение в электродном производстве. Измельченный материал поступает на вибрирующую рамку с натянутой на нее сеткой. Вибрация осуществляется за счет эксцентрика, укрепленного на оси маломощного мотора. В этом случае число вибраций равно числу оборотов мотора в минуту. Принцип работы вибрационного сита ясен из рис. 3.20.

Вибрационные сита. Вибрационные сита, так же как и механические, нашли широкое применение в электродном производстве. Измельченный материал поступает на вибрирующую рамку с натянутой на нее сеткой. Вибрация осуществляется за счет эксцентрика, укрепленного на оси маломощного мотора. В этом случае число вибраций равно числу оборотов мотора в минуту. Принцип работы вибрационного сита ясен из рис. 3.20.

Рисунок 3.20 Схема вибрационного сита:

|

Вибрационные сита достаточно эффективны при просеве различных материалов.

Питатели. Для подачи дробленого материала в мельницы непрерывного действия и измельченного материала на классификацию применяют питатели различных систем. Основное требование к питателям— это равномерность подачи материала, возможность изменения скорости подачи и эксплуатационная надежность конструкции.

Выбор конструкции питателя определяется видом материала, для которого он предназначен, размером и геометрией частиц. Поэтому не существует универсальных питателей, в равной мере пригодных для всех операций и материалов.

Особенности переработки некоторых материалов. Пылевидные фракции некоторых материалов, таких, как металлический марганец, малоуглеродистый ферромарганец, ферротитан, способны образовывать с воздухом взрывоопасные смеси. Для таких взрывопожароопасных материалов используют следующие способы:

· измельчение в среде инертных газов (чаще всего — азота или СО2);

· измельчение с инертными добавками;

· совместное измельчение всех компонентов, входящих в состав покрытия электродов;

· измельчение в «мокром» процессе.

На практике измельчение в «мокром» процессе применяют весьма ограниченно — лишь при переработке ферромарганца. При этом одновременно с измельчением происходит пассивирование ферромарганца, для чего в воду добавляется 0,5% сильного окислителя — бихромата калия (хромпика).

При производстве электродов общего назначения на некоторых предприятиях успешно применяют совместное измельчение всех компонентов в мельницах периодического действия. В мельницу одновременно загружают все компоненты, входящие в рецептуру изготовляемой марки электродов, в требуемых соотношениях.

Кроме того, в мельницах периодического действия осуществляют размол всех взрывоопасных материалов с добавлением в объем мельницы не менее 6% инертной добавки, которой обычно служит плавиковый шпат, мрамор и др. Инертная добавка может быть дробленой на дробилке, но более целесообразно добавлять ее измельченной в мельнице.

При измельчении взрывопожароопасных материалов в мельницах периодического действия наиболее опасным моментом является открывание загрузочного люка мельницы. В целях обеспечения большей безопасности люк мельницы следует открывать не ранее чем через 15 мин после остановки мельницы, когда осядет пылевидная фракция измельченного материала. Особую опасность представляет измельчение влажного ферросилиция и ферромарганца, когда при разогреве материала в процессе измельчения возможно выделение газов, способных к самовозгоранию.

Измельчение слюды, которая иногда поставляется в виде чешуйки и крайне плохо измельчается в шаровых мельницах, необходимо выполнять с увлажнением. Практикой выработан прием достаточно эффективного измельчения слюды-чешуйки в вибропомольных установках, работающих в периодическом, цикле.

Измельчение ковких материалов. Учитывая низкую эффективность измельчения ковких и трудно измельчаемых материалов (феррованадия, хрома металлического, ферровольфрама и др.) в обычных шаровых мельницах, желательно измельчать их в две стадии. На первой — предварительно измельчают, материал в обычных мельницах с шаровой загрузкой, окончательное доизмельчение проводят в вибрационных мельницах.

2015-08-21

2015-08-21 4047

4047