Схема измельчения материалов электродных покрытий с доведением их до необходимого гранулометрического состава определяется конкретными условиями данного электродного производства. Однако для всех электродных производств, измельчающих кусковые материалы, основными и необходимыми операциями являются: •крупное дробление, среднее дробление и тонкое измельчение с последующей классификацией для отделения материала требуемой грануляции.

Крупное и среднее дробление загрязненного кускового материала (мрамор, полевой шпат и др.) целесообразно проводить непосредственно после промывки, так как увлажненный материал будет существенно меньше «пылить». В этом случае материал сушат перед тонким измельчением.

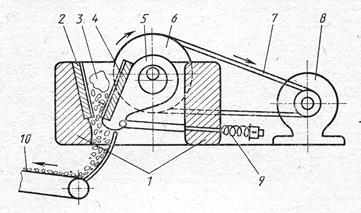

Крупное дробление. Для крупного дробления применяются щековые дробилки, обеспечивающие наряду с высокой производительностью, и высокую степень сокращения — в пределах 5—6 (степень сокращения— это отношение размеров куска материала до и после дробления). Процесс дробления сводится к раздавливанию кусков материала между щеками (ребристыми плитами), из которых одна совершает качательные движения, обеспечивая периодическое сближение и расхождение щек, а вторая — неподвижна (рис. 3.15).

|

Рисунок 3.15 Схема щековой дробилки:

Рисунок 3.15 Схема щековой дробилки:

Размер кусков материала, загружаемого в дробилку, зависит от ее мощности и твердости материала. Например, при дроблении мрамора дробилку можно питать кусками максимально допустимого размера. При дроблении ферросплавов высокой твердости размер кусков не должен превышать 140—160 мм. Ферросплавы с высокой вязкостью, такие, как малоуглеродистый феррохром или ферровольфрам, следует дробить после закалки (нагрев до 850—900°С, выдержка 30 мин, охлаждение в холодной воде).

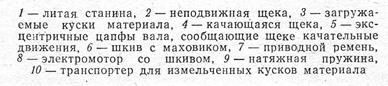

Среднее дробление. Типовым оборудованием для среднего дробления кусковых материалов является валковая дробилка с гладкими валками (рис. 3.16).

Среднее дробление. Типовым оборудованием для среднего дробления кусковых материалов является валковая дробилка с гладкими валками (рис. 3.16).

Рисунок 3.16 Валковая дробилка с гладкими валками:

Рисунок 3.16 Валковая дробилка с гладкими валками:

Валковые дробилки просты по конструкции, надежны в эксплуатации и обладают высокой производительностью, обеспечивая степень сокращения в пределах 3—5. Процесс дробления сводится к раздавливанию кусков материала между гладкими валками, вращающимися навстречу друг другу.

Сушка материалов. Для обеспечения требуемой влажности компонентов в ряде случаев необходима их сушка. При измельчении влажного материала возможно его комкование, налипание на футеровку мельниц, накапливание в транспортных системах. Увлажненные материалы будут забивать сита при просеве и классификации. Опрессовываемость электродов с применением увлажненных материалов значительно ухудшается.

Кусковые компоненты сушат в печах с выдвижным подом, более мелкие — в сушильных механизированных линиях.

Тонкое измельчение. В зависимости от вида мелющих тел, используемых в оборудовании для тонкого измельчения, различают шаровые и стержневые мельницы.

В первых мелющими телами служат стальные шары, во вторых — металлические стержни. Наиболее распространены шаровые мельницы. При измельчении материалов в стержневых мельницах готовый продукт содержит меньше мелких фракций, чем при измельчении в шаровых.

Обычно шаровая мельница представляет собой цилиндрическую обечайку, с внутренней стороны которой болтами через резиновую прокладку крепятся броневые плиты (футеровка), изготовленные из марганцовистой или хромистой стали. Иногда обечайки собирают и сваривают из отдельных плит, рабочая поверхность которых наплавлена износостойким сплавом. Для повышения эффективности работы мельниц футеровочные плиты отливают с утолщенными ребрами. При сборке футеровки эти утолщения образуют, пороги, задерживающие соскальзывание шаров и стержней при вращении мельниц. В настоящее время в качестве футеровки иногда используют бруски из специальной резины. Применение резиновой футеровки не приводит к потере производительности, но уменьшает расход шаров и значительно улучшает условия труда вследствие снижения шума.

По принципу работы различают шаровые или стержневые мельницы:

с периодической загрузкой (мельницы периодического действия);

с непрерывной загрузкой:

а) работающие на проход;

б) с периферической разгрузкой (с непрерывным просевом).

Мельницы с периодической загрузкой. В этих мельницах кусковой материал загружают, а измельченный выгружают периодически, через люк (рис. 3.17). Для загрузки останавливают мельницу и заменяют крышку люка решеткой. После этого закрывают кожух мельницы и включают ее. При вращении мельницы измельченный материал высыпается через решетку, а шары и оставшиеся крупные куски измельчаемого материала остаются в мельнице.

Мельницы с периодической загрузкой. В этих мельницах кусковой материал загружают, а измельченный выгружают периодически, через люк (рис. 3.17). Для загрузки останавливают мельницу и заменяют крышку люка решеткой. После этого закрывают кожух мельницы и включают ее. При вращении мельницы измельченный материал высыпается через решетку, а шары и оставшиеся крупные куски измельчаемого материала остаются в мельнице.

Рисунок 3.17 Схема мельницы периодического действия:

Рисунок 3.17 Схема мельницы периодического действия:

Мельницы периодического действия не отличаются высокой производительностью. Однако они незаменимы при измельчении ряда компонентов, вводимых в небольших количествах в покрытия электродов специального назначения: феррониобия, металлического хрома, ферромолибдена и др. Эти мельницы позволяют получать желаемый гранулометрический состав измельчаемых компонентов, что также имеет большое значение при производстве электродов многих марок.

Мельницы, работающие на проход (рис. 3.18), имеют полые цапфы. Через одну цапфу материал непрерывно подается в мельницу, а через другую материал различной степени измельчения непрерывно вытекает и поступает на механическое сито или в воздушный сепаратор. Мельницы могут работать в открытом и в замкнутом циклах. При работе в открытом цикле измельченный материал, непрерывно вытекающий из цапфы мельницы, поступает на классификацию. При этом крупная фракция накапливается и периодически подается на доизмельчение. При работе в замкнутом цикле крупная фракция, выделенная при классификации, поступает на доизмельчение непрерывно. В схемах, работающих в замкнутом цикле, возврат может осуществляться механизмами, например ковшовым элеватором, воздухом по специальному трубопроводу или с пульпой, если измельчение выполняется в «мокром» процессе («мокрый» процесс иногда применяется при измельчении ферромарганца).

Мельницы, работающие на проход (рис. 3.18), имеют полые цапфы. Через одну цапфу материал непрерывно подается в мельницу, а через другую материал различной степени измельчения непрерывно вытекает и поступает на механическое сито или в воздушный сепаратор. Мельницы могут работать в открытом и в замкнутом циклах. При работе в открытом цикле измельченный материал, непрерывно вытекающий из цапфы мельницы, поступает на классификацию. При этом крупная фракция накапливается и периодически подается на доизмельчение. При работе в замкнутом цикле крупная фракция, выделенная при классификации, поступает на доизмельчение непрерывно. В схемах, работающих в замкнутом цикле, возврат может осуществляться механизмами, например ковшовым элеватором, воздухом по специальному трубопроводу или с пульпой, если измельчение выполняется в «мокром» процессе («мокрый» процесс иногда применяется при измельчении ферромарганца).

Рисунок 3.18 Схема мельницы, работающей на проход:

Рисунок 3.18 Схема мельницы, работающей на проход:

При непрерывной подаче материала на доизмельчение с большей полнотой обеспечивается постоянство гранулометрического состава конечного продукта.

В обычной шаровой или стержневой мельнице материал измельчается за счет удара и истирания мелющими телами, в вибромельнице — только за счет истирания. Поэтому, если шаровую или стержневую мельницу можно загружать материалом с размером кусков до 20— 30 мм, то вибромельницу — только материалом не крупнее 3—5 мм.

Мелющие тела. В качестве мелющих тел обычно применяют шары или стержни. Шары могут быть коваными, штампованными или катаными из марганцовистой, хромистой или углеродистой стали; стержни — стальными. Стальные мелющие шары для шаровых мельниц поставляют по ГОСТ 7524—83. Твердость поверхности шаров в термически обработанном состоянии должна составлять для шаров обычной твердости 400—450 НВ, повышенной твердости 451—550 НВ. Диаметр шаров от 50 до 100 мм, диаметр стержней 50—120 мм.

При заполнении достаточно большого объема шарами одного диаметра степень заполнения составит около 62%, а доля пустот между шарами — около 38%. При различных диаметрах шаров степень заполнения будет несколько изменяться. Шары большого диаметра в основном работают на удар, мелкие шары — на истирание. Оптимальный набор шаров по диаметрам зависит от крупности исходного материала, его твердости и требуемой степени измельчения. Для вибрационных мельниц диаметр шаров обычно составляет 16—20 мм. Практически придерживаются степени заполнения мельницы шарами на 40—45% объема в свету. Правильный подбор мелющих тел оказывает решающее влияние на производительность мельницы.

Скорость вращения мельницы зависит от ее диаметра. Чем меньше диаметр мельницы, тем большей должна быть скорость ее вращения.

Измельчение материала в шаровой или стержневой мельнице протекает следующим образом. В первый момент вращения мелющие тела и материал, подлежащий измельчению, под действием центробежной силы отбрасываются и прижимаются к стенкам мельницы. В следующий момент мелющие тела и материал, поднявшись на некоторую высоту, отрываются от стенки мельницы и падают по параболической кривой. В момент падения часть мелющих тел разбивает куски материала, а часть, скатываясь по стенкам мельницы, истирает их. В зависимости от скорости вращения мельницы изменяется характер работы мелющих тел. При малом числе оборотов мелющие тела и материал поднимаются по стенке мельницы на высоту, определяемую углом естественного откоса, после чего начинают скатываться; мелющие тела только истирают материал. Бели число оборотов мельницы слишком большое, мелющие тела и материал за счет центробежной силы прижимаются к стенке мельницы — измельчение происходить не будет.

Особенно отрицательно на производительность влияет наличие в мельнице уже измельченного материала, который, располагаясь при вращении мельницы по ее стенкам, создает прослойку, гасящую силу удара шаров.

2015-08-21

2015-08-21 2210

2210