Скобы предназначены для измерения наружных размеров деталей,

сортировки на группы, определения отклонений поперечного и

продольного сечений цилиндрических поверхностей.

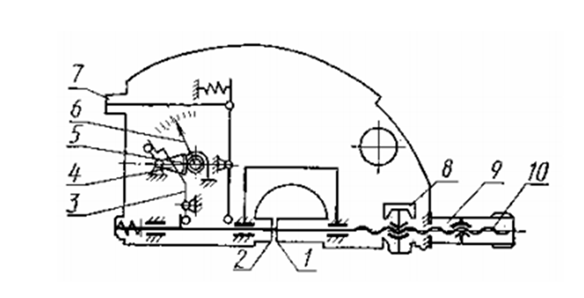

Рычажная скоба – измерительное средство в виде скобы, у которой

перемещения измерительной пятки осуществляется с помощью встроенной

рычажно-зубчатой измерительной головки (рис 6.13). Скобы, оснащенные

съемными измерительными головками индикаторами, называются

индикаторными.

Рисунок 6.13 Скоба со встроенным отсчетным устройством

Скоба со встроенным стрелочным отсчетным устройством имеет

механизм, аналогичный рычажному микрометру. Скоба состоит из

неподвижной 1 (переставной на размер) и подвижной 2 пяток, малое

перемещение которой увеличивается рычагом 3; зубчатой пары 4, 5 и

стрелки 6. Скоба имеет арретирующее устройство 7, с помощью которого

подвижная пятка 2 смещается с целью избежания ударов при установке на

измеряемую деталь.

Неподвижная пятка 1 резьбовым концом связана с гайкой 8,

посредством которой производится установка на измеряемый размер по

|

|

|

концевой мере. После установки пятка контрится колпачком 9,

выполняющим функцию контргайки к винту 10.

Скобы с отсчетным устройством по ГОСТ 11098 – 75 для измерения

методом сравнения с мерой имеют преимущество по сравнению с

гладкими калибрами, поскольку ими определяется не только годность

детали, но и числовые значения действительного размера.

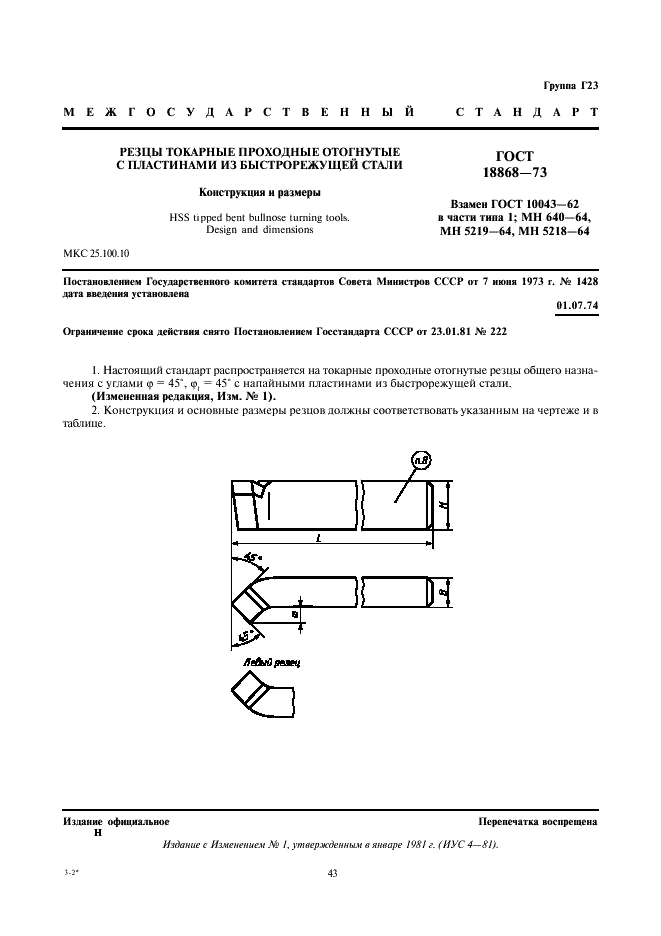

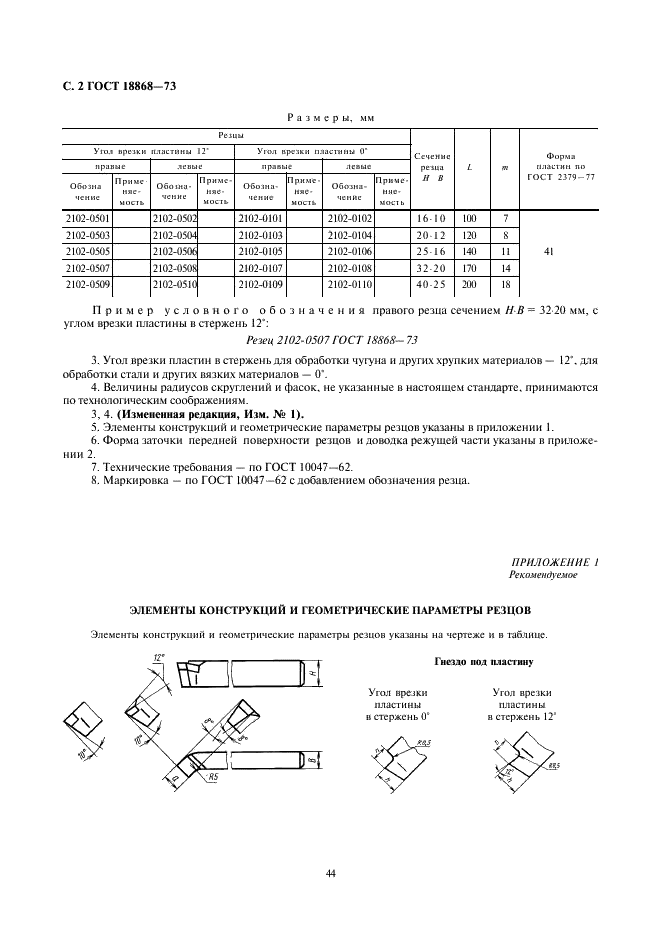

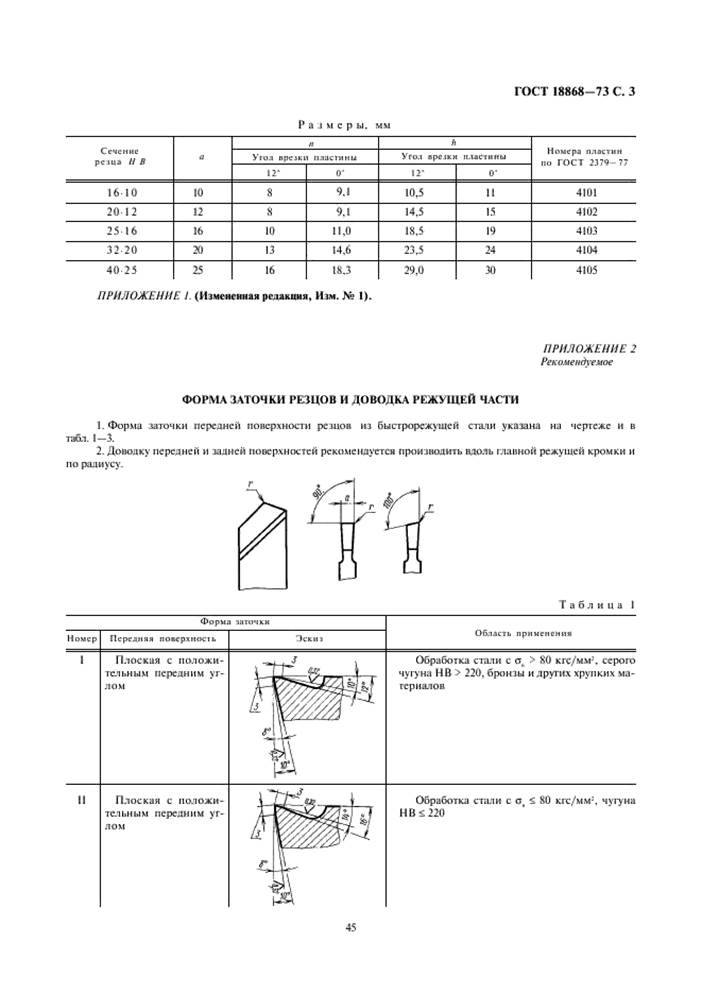

Скобы со встроенным отсчетным устройством СР изготовляются

ЛИПО с диапазоном измерений от 0 – 25 до 125 – 150 мм с ценой деления

отсчетного устройства 0,002 мм и диапазоном показаний по шкале 0,28 мм

или ±0,14 мм от нулевого деления шкалы. Эти скобы обычно

изготавливают с типоразмерами через 25 мм (т. е. 0 – 25, 25 – 50,…,

175 – 200). Скобы с верхним пределом измерения до 200 мм имеют

измерительные пятки плоской формы. У скоб свыше 200 мм неподвижная

пятка – плоская, а подвижная сферическая. Для повышения 90

износоустойчивости измерительные пятки армированы твердым сплавом.

Предел допускаемой погрешности на участке 10 делений составляет ±1

мкм, а на всем диапазоне ±2 мкм.

Индикаторные скобы СИ выпускаются с диапазонами измерений

0 – 50, 50 – 100 через 50 мм; 100 – 200, 200 – 300 и т. д. через 100 мм до 700

мм; далее через 150 мм 700 – 850, 850 – 1000 мм. Для интервалов 50, 100

мм имеются две переставные пятки, а для интервала 150мм – три сменные

пятки разной длины. Индикаторные скобы оснащены индикатором

часового типа ИЧ с ценой деления 0,01 мм и диапазоном измерения по

шкале 0 – 10 мм.

У индикаторных скоб для диапазонов измерений до 500 мм предел

допускаемой погрешности на нормированном и любом участке 5 – 20 мкм,

размах показаний 1/3 цены деления, измерительное усилие 500 – 1200 сН,

|

|

|

колебания и измерительные усилия 150 – 200 сН.

Составляющими погрешности измерения скобами являются

погрешности отсчетного механизма скобы, отсчитывания, параллельности

измерительных поверхностей, применяемых концевых мер, деформации

скобы, температуры, разности положения скобы в пространстве настройки.

Предельная погрешность измерения зависит от варианта

использования скоб и от используемого участка измерения. Для скоб с

диапазоном измерения 0 – 150 мм, если скобу держат в руке, предельная

погрешность измерения составляет ± (4 – 25) мкм. С использованием

крепления скобы в стойке или с применением теплоизоляционных

прокладок погрешность уменьшается до ± (4 – 10) мкм. При измерении на

нормированном участке (±10 делений) при тех же условиях предельная

погрешность составляет ± (2 – 5) мкм. У скоб с диапазоном измерений до

500 мм предельная погрешность измерения при ручном использовании

составляет ±(15 – 60) мкм, а с использованием стойки ±10 мкм.

Приложение 1

Литература

1. Технология конструкционных материалов. Учебник для ВУЗов М., «Машиностроение», 1977.

2. Ермаков Ю.М. Токарно-винторезные станки. М.: Машиностроение, 1990.

3. Камышный Н.И. Конструкция и наладка токарных автоматов и полуавтоматов. – М: Высшая школа, 1975.

4. Кузнецов Ю.Н. Станки с ЧПУ – Высшая школа, 1991.

5. Локтева С.Е. Станки с программным управлением и промышленные роботы. –М.: Машиностроение,1986

2015-08-21

2015-08-21 10368

10368