| Жирные кислоты, мг% | Сырой полуфабрикат | Продолжительность ПТО, мин | |

| Низкомолекулярные | 0,5 | 0,1 | 0,4 |

| Насыщенные | 70,6 | 64,0 | 61,6 |

| Пента - и гексаеновые | 27,0 | 16,4 | 13,0 |

| Полиненасыщенные | 40,1 | 26,3 | 25,4 |

В зависимости от конструкции бланширователя обработка рыбы в банках острым паром осуществляется при двух способах удаления образующегося бульона. При первом способе (банка в положении «донышком вверх») бульон удаляется по мере его образования, поскольку расфасованный полуфабрикат находится в прямом контакте с острым паром. При втором способе (банка в положении «донышком вниз») бульон сливается по окончании воздействия пара, когда при выходе из бланширователя банки кратковременно занимают положение «донышком вверх». При этом способе бланширования полуфабрикат также подвергается частичному развариванию в образующемся бульоне.

Совершенно очевидно то, что при одинаковой продолжительности процесса бланширования снижение массы гидробионтов меньше при нормальном положении банки по сравнению с опрокинутой таблица 2.

Таблица 2- Сравнительные потери массы ставриды в процессе бланширования при различном положении банки в аппарате

| Продолжительность, Мин | Положение донышка банки | |

| нижнее | верхнее | |

| 5,2 | 8,6 | |

| 7,2 | 15,1 | |

| 8,4 | 17,3 | |

| 10,6 | 19,4 | |

| 13,4 | 22,2 |

Бланширование паром гидробионтов проводят в тепловых аппаратах периодического или неприрывного действия, которые оборудованы транспортирующими средствами подачей пара, отвода бульона и конденсата, транспортирования банок.

Кроме тепловой обработки паром полуфабрикат бланшируют в растительном масле при температуре 90 – 120 0С в течение 2 – 5 мин, в воде или водных растворах солей, пищевых кислот и других веществ, СВЧ-нагревом и ИК-излучением. Применение тех или иных методов бланширования и выбор теплоносителей зависит от вида гидробионтов, рецептуры консервов и других факторов.

Обжаривание. Процесс обработки гидробионтов перед консервированием в растительном масле при температуре 120 – 190 0С в течение 3 – 20 мин.

В процессе обжаривания полуфабрикат приобретает красивую золотисто – коричневую окраску, приятный аппетитный аромат и вкус, уплотнённую консистенцию и прочную корочку обжаривания.

Количество сухих веществ в обжаренной рыбе увеличивается за счёт потери влаги и впитывания растительного масла.

Перед обжариванием тушки, порционированные куски или формованные изделия панируют.

Панированием называют процесс обработки полуфабриката тонким слоем пшеничной муки, которая, впитывая с поверхности воду, образует прочное, хорошо удерживаемое равномерное покрытие из теста.

Два основных фактора определяют качество панирования:

- состояние поверхности полуфабриката;

- свойства панировочного материала (муки).

Для создания качественного панировочного слоя на поверхности полуфабриката должно быть 1 – 2 % свободной влаги.

При избытке влаги происходит увеличение количества теста, его отслаивание и отрыв от поверхности из-за слабой адгезии и склеивание кусков между собой. Кроме того, избыток теста на поверхности повышает вязкость вводимой заливки, что неблагоприятно сказывается на прогреваемости консервов.

Если поверхность полуфабриката имеет недостаточную влажность (менее 1 %),панировочный слой образуется с изъянами, очень тонкий и неравномерный по толщине, в результате обжаренная рыба сильно обезвоживается, теряет привлекательный вид и уступает по качеству нормально панированного и обжаренного полуфабриката. Кроме того, возможно потемнение мяса, появление в нём горечи и снижение прочности кусков рыбы.

Для панирования используют в основном муку пшеничную высшего, первого и второго сорта, с влажностью 10 – 12%. Муку предварительно просеивают через сита с размерами ячеи для высшего сорта 1,2 x 1,2 мм, для первого и второго сорта 1,6 x 1,6 мм. В химический состав муки входят крахмал

(67 – 78%), клейковина (смесь глиадина, глютенина и др. растительных белков) и вода (10 – 18%).

Массовая доля воды в муке существенно влияет на степень эластичности образующегося слоя теста на поверхности полуфабриката. Мука с содержанием воды 10 – 12% поглощает 40 – 60% воды, превращаясь в эластичную массу, при массовой доле воды в муке 16 – 18%, поглощение свободной влаги не превышает 30%.

Эластичность панировочного слоя ещё в большей степени зависит от массовой доли клейковины, которая при комнатной температуре нерастворима в воде, но при повышении её температуры до 50 – 60 0С способна впитывать большое её количество. Поэтому чем больше в муке клейковины, тем лучше и прочнее удерживается слой теста на поверхности полуфабриката.

Не рекомендуется для панирования использовать ржаную муку по следующим причинам:

- из-за невысокого содержания клейковины в ней не происходит достаточного для приобретения эластичности впитывания влаги;

- панировочный слой из такой муки быстро темнеет на воздухе, что в конечном итоге приводит к образованию неаппетитной грязно-серой корочки обжаривания.

Расход пшеничной муки при панировании в среднем составляет 2,5 – 4% к массе полуфабриката.

Панированную рыбу перед обжариванием выдерживают не менее 5 минут для набухания муки и образования слоя теста.

Специфические свойства пшеничной муки предопределяют особые требования к условиям её хранения, в частности, к складским помещениям, которые должны быть сухие, чистые, без доступа солнечного света и без амбарных вредителей. Относительная влажность воздуха в них не должна превышать 70%, запрещается совместное хранение других материалов, особенно влажных и с ярко выраженными запахами из-за высокой гигроскопичности муки и свойства аккумулирования ароматических веществ.

Качество панирования перед обжариванием имеет очень большое значение, поскольку только от него зависит величина нормативных и сверхнормативных потерь гидробионтов, расход масла, качество рыбы, а также вводимых после фасования заливок, прочность самих обжаренных кусков, тушек, формованных и других изделий.

В процессе обжаривания гидробионтов будут происходить изменения, как с панировочным слоем, так и с ингредиентами тканей (белками, липидами, водой, витаминами, ферментами и др.).

Поскольку горячее растительное масло в обжарочных печах многократно превосходит количество обжариваемого полуфабриката, начальные и последующие физико-химические изменения в первую очередь затрагивают панировочный слой, который на заключительной стадии должен превратиться в равномерную, прочную и аппетитную корочку обжаривания.

Поскольку основными ингредиентами, входящими в панировочную оболочку, являются крахмал и клейковина, именно они под действием мощного термического нагрева последовательно претерпевают необратимые изменения, которые можно представить в виде следующей схемы:

| ПАНИРОВОЧНЫЙ СЛОЙ |

| Крахмал (67 – 78%) | Температура в панировочном слое | Клейковина (9 – 11%) |

| Образование крахмального клейстера | 75 – 80 0С | Образование белкового сетчатого каркаса |

| Обезвоживание и декстринизация крахмала | 105 – 120 0С | Термолиз клейковины |

| Карамелизация крахмала | Более 120 0С | Затвердевание продуктов термолиза клейковины |

| ОБРАЗОВАНИЕ КОРОЧКИ ОБЖАРИВАНИЯ |

Изменения, которые претерпевают белковые вещества гидробионтов также можно представить в виде следующей схемы:

| БЕЛКОВЫЕ ВЕЩЕСТВА |

| Миофибриллярные и саркоплазматические белки | Температура в тканях гидробионта | Соединительно-тканные белки |

| Частичная денатурация | 50 – 70 0С | Частичный гидролиз коллагена |

| Полная коагуляция белков | 80 –88 0С | Образование глютина |

| Термический гидролиз белков с накоплением НБА до 22% и образованием небольших количеств NH3, CO2, H2S | Более 90 0С | Частичная денатурация и частичный гидролиз эластина |

Липиды гидробионтов под действием высоких температур подвергаются следующим физико-химическим изменениям, таблица 3.

Таблица 3- Изменения липидов гидробионтов под действием температуры

| Температура, 0С | Изменение липидов мяса |

| 50-70 | Выделение подкожных и миосептических жиров; |

| 70-90 | Перераспределение в тканях рыбы и переход в растительное масло |

| 90 и более | Гидролиз липидов с повышением кислотного числа, а также их частичное окисление. |

Изменения, происходящие при обжаривании, не могут не коснуться и воды, в преобладающем количестве входящей в состав гидробионтов, и состоят из:

-при температуре менее 100 0С выделения паров воды с поверхностных слоёв полуфабриката без нарушения целостности мяса и создания видимости кипения масла;

-при температуре более 100 0С бурного парообразования в приповерхностных и глубинных слоях тканей гидробионтов, которое может сопровождаться расслоением мяса по миосептам;

- уменьшения массы кусков, тушек и формованных изделий из гидробионтов с увеличением содержания плотных веществ.

Кроме того, сильное тепловое воздействие не может не затронуть и витаминов, находящихся в тканях гидробионтов. Установлено, что практически не разрушаются витамины В1, В2, С, никотиновая и фолиевая кислоты. Частично разрушаются витамины А, В3, В6, Е, К и холин.

При обжаривании частично или полностью инактивируются ферменты и погибают большинство микроорганизмов. У только что подвергнутой этой тепловой обработке рыбы поверхность полностью стерильна, а внутри в некоторых кусках (10 – 20% от всей партии) могут быть обнаружены споры термоустойчивых микроорганизмов.

Процесс обжаривания гидробионтов характеризуется также такими понятиями как видимая и истинная ужарка.

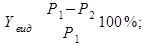

Под видимой ужаркой понимают разницу массы гидробионта после панирования (Р1) и после обжаривания (Р2). Масса полуфабриката после обжаривания изменяется как за счёт удаления воды, так и за счёт впитывания растительного масла. Видимую ужарку УВИД% (в %-тах) определяют по формуле(изменить):

(1)

(1)

Численные значения видимой ужарки различных гидробионтов внесены в действующую нормативную документацию на основании результатов научных исследований и многолетнего опыта консервных заводов по определению таких значений УВИД%, при которых качество обжаренной рыбы получается наилучшим.

Знание процента видимой ужарки необходимо, кроме того, и для контроля работы обжарочных печей.

Однако в отличии от видимой ужарки есть ещё термин истинная ужарка, под которым понимают убыль влаги при обжаривании, т.е. насколько истинно это сырьё ужарилось.

Истинную ужарку необходимо знать тогда, когда нужно определить площадь поверхности нагревательных элементов обжарочных печей, т.е. в теплотехнических расчётах.

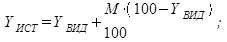

Истинную ужарку в процентах (УИСТ%) определяют по формуле 2:

(2)

(2)

где- YВИД% – видимая ужарка, %,

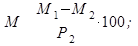

M – количество впитанного полуфабрикатом масла при обжаривании, %, которое, в свою очередь, определяется по формуле:

(3)

(3)

где М1 – количество масла до обжаривания, кг;

М2 – количество масла после обжаривания, кг;

Р2 – масса обжаренного полуфабриката, кг.

Подсушивание. Процесс частичного обезвоживания гидробионтов перед стерилизацией путём обработки нагретым воздухом, ИК-излучением и другими теплоносителями. Главное назначение подсушивания – испарение влаги из поверхностных слоёв гидробионтов для повышения пищевой ценности и образования новых вкусовых веществ, характерных для подсушенного полуфабриката. Наряду с обезвоживанием полуфабриката происходят:

-денатурация и незначительный гидролиз белков;

-частичная инактивация тканевых ферментов;

-выделение липидов (у полуфабриката, содержащего определённое количество жира), их частичный гидролиз и окисление.

Для приготовления консервов полуфабрикат не рекомендуется чрезмерно подсушивать, поскольку это может привести к излишней денатурации белков и сильному уплотнению мяса, из-за чего консистенция становится слишком жёсткой и грубой.

Чтобы получить консервы хорошего качества, достаточно подсушить полуфабрикат до содержания влаги 60 – 70 %. При этом из гидробионтов удаляется главным образом свободная влага и свойства белков меняются незначительно.

Как известно, режим подсушки полуфабриката нагретым воздухом характеризуется тремя основными параметрами:

-температурой воздуха;

-относительной влажностью;

-скоростью его движения.

От величины этих показателей зависит не только скорость обезвоживания, но и качество подсушенного полуфабриката, и, соответственно, органолептические показатели консервов.

Наиболее оптимальным является такой режим подсушивания, который обеспечит получения полуфабриката наилучшего качества при минимальной продолжительности процесса и наименьшем расходе теплоты.

С повышением температуры воздуха обезвоживание ускоряется, однако слишком высокая температура и, как следствие, очень интенсивное испарение воды с поверхности полуфабриката ведёт к уплотнению и высыханию кожи, увеличению её сопротивления диффузии водяных паров и созданию избыточного давления паров под кожей, в результате чего она отслаивается от мяса с образованием вздутий и возникновением разрывов.

Кроме того, слишком высокая температура приводит к значительной денатурации белков гидробионтов, что, в конечном итоге, ухудшает качество консервов.

На процесс обезвоживания существенно влияет содержание жира в полуфабрикате. Чем жирнее мясо гидробионтов, тем ниже должна быть температура подсушивания, поскольку, как это уже было отмечено, при повышенной температуре жир вытапливается, выступает на поверхность полуфабриката и подвергается частичному окислению с последующим ухудшением вкуса и снижением пищевой ценности консервов.

Копчение. При изготовлении консервов с использованием копчёных гидробионтов полуфабрикат после подготовительных операций подвергают горячему, холодному или комбинированному копчению с использованием подсушивания и (или) бланширования.

Целью копчения в технологии консервов – приготовление полуфабриката с ярко выраженными органолептическими признаками копчёности и устойчивого к тепловому воздействию при стерилизации.

При этой термической обработке в гидробионтах происходят следующие основные процессы:

-подсушивание и проваривание (при горячем копчении) в результате нагревания полуфабриката горячей дымовоздушной смесью, в результате чего происходит частичное удаление воды, денатурация мышечных белков, желатинизация коллагена, разрушение тканевых ферментов;

-осаждение на поверхности полуфабриката коптильных компонентов дыма и их последующая диффузия в глубь мышечной ткани.

В процессе горячего копчения вследствие денатурации белков мясо полуфабриката уплотняется, происходит отторжение определённого количества воды, которая частично испаряется, а частично просто вытекает в виде бульона, содержащего экстрактивные вещества.

При использовании жирного полуфабриката, при горячем копчении из последнего так же отделяется жир, который вытапливается как из внутренних органов, где он может депонироваться, так и из подкожного слоя. Причём жир при копчении практически не окисляется, что объясняется антиокислительным действием фенольных соединений, входящих в состав дымовоздушной смеси, невысоким содержанием О2 в дыме, а также кратковременностью процесса копчения.

При горячем копчении высокая температура обработки оказывает на полуфабрикат стерилизующее действие, которое усиливается бактерицидными свойствами дыма, в состав которого входят такие компоненты, как фенолы, некоторые карбонильные соединения и кислоты с антисептическим действием.

Органолептические признаки копчёного полуфабриката (внешний вид, вкус, аромат), а, следовательно, и изготавливаемых из него консервов зависят от режима генерации дыма, вида и качества древесины, продолжительности копчения, а также от наиболее существенных факторов – температуры, относительной влажности, скорости движения и густоты дыма.

При изготовлении консервов из копчёного полуфабриката в масле широко используют такие безопасные для здоровья коптильные жидкости отечественного производства, как «Сквама», «Сквама-2» (г. Мурманск), «Жидкий дым» (г. Новосибирск), «Ольховый дым», «ВНИРО» (г. Москва), «Плюс жидкий дым» (г. Южно-Сахалинск) и др. Эти препараты используют для обработки полуфабриката, либо применяют для ароматизации масла, которое затем вносят в банку.

Одним из наиболее рациональных способов ПТО является холодное копчение с подсушиванием до, и после обработки, либо в сочетании с бланшированием, что позволяет снизить энергозатраты и позволяет расширить сырьевую базу консервов этого типа за счёт использования трудноразделываемых и легкоповреждаемых гидробионтов.

В конечном итоге качественный копчёный полуфабрикат должен иметь:

-золотистую, слегка морщинистую, плотно прилегающую к мясу кожу;

-консистенцию плотную и сочную (содержание воды 63 –68%), но не сухую;

-приемлемую степень копчёности, которая не должна вызывать резких вкусовых и ароматических ощущений при употреблении в пищу готовых консервов.

2015-08-21

2015-08-21 1063

1063