Сушильные агрегаты служат для просушивания и нагрева до рабочей температуры холодных каменных материалов (песка и щебня). В современных сушильных агрегатах преимущественно применяют наклонные сушильные барабаны непрерывного действия с противоточной схемой движения материалов и горячих газов. Агрегаты выпускают стационарными и передвижными. Для загрузки каменных материалов в сушильный барабан применяют неподвижные, вибрационные и вращающиеся наклонные лотки, виброжелобы, кольцевые элеваторы и ленточные транспортеры, подающие материал непосредственно в барабан. Обечайка барабана представляет собой сварную конструкцию 13 листовой стали. С наружной стороны обечайки установлены на сомпенсаторах опорные колеса (бандажи) и приводная шестерня щи звездочка, с внутренней — подъемные и транспортирующие юпатки. По длине сушильного барабана можно условно выделить гри зоны: зону нагрева влажного материала, зону интенсивной сушки выпаривания влаги) и зону нагрева высушенного материала. Разгрузка просушенных и нагретых каменных материалов, как правило, происходит самотеком: материал из барабана ссыпается на лоток разгрузочной коробки, а из него — в приемное устройство «горячего» элеватора. Между обечайкой вращающегося барабана и торцами неподвижно закрепленных загрузочной и разгрузочной коробок устанавливают уплотнения, предотвращающие пыление и затрудняющие подсос холодного воздуха. Опорные ролики воспринимают вес вращающегося барабана, обеспечивают его свободное вращение. Кроме опорных, имеются ролики, которые предотвращают продольное смещение барабана. Для вращения барабана применяют привод с открытой шестеренчатой или цепной передачей или же фрикционный привод. Современные сушильные установки работают на газообразном или жидком топливе. Топка топливной системы представляет собой стальную обечайку, выложенную внутри огнеупорным кирпичом или покрытую жаростойким бетоном. В топливных системах сушильных установок наибольшее распространение получили форсунки низкого давления. На выходе из барабана устанавливают термодатчик для контроля температуры нагретого материала

3 Автобетоносмесители. Устройство. Расчет. Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, для приготовления бетонной смеси непосредственно на строительном объекте, а также для транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с грушевидным смесительным барабаном, установленные на шасси грузовых автомобилей, специальных шасси автомобильного типа или на полуприцепах, агрегатируемых с трехосными тягачами. Смесительные барабаны имеют постоянный угол наклона оси (10...15°) к горизонту. Внутри смесительных барабанов установлены двухзаходные винтовые лопасти, обеспечивающие загрузку и перемешивание бетонной смеси при вращении барабана в одну сторону и выгрузку готовой смеси при вращении барабана в обратном направлении (реверсе).Привод вращения смесительного барабана может быть механическим с отбором мощности от автономного двигателя через систему механических передач, включающих реверсивный редуктор и цепную передачу с зубчатым венцом, закрепленным на барабане, и гидромеханическим с отбором мощности через гидромеханическую передачу от автономного двигателя, двигателя базового шасси или от коробки отбора мощности трансмиссии шасси. Гидромеханическая передача включает гидронасос с регулируемой подачей, реверсивный гидромотор и планетарный редуктор. Гидронасос нагнетает рабочую жидкость в гидромотор, который через планетарный редуктор приводит во вращение смесительный барабан. Гидромеханический привод позволяет бесступенчато плавно регулировать частоту вращения барабана. Рабочее давление в гидросистеме составляет 18...22 МПа. Для загрузки смесительного барабана компонентами смеси или бетонной смесью, а также выгрузки смеси из смесительного барабана на место укладки автобетоносмесители оборудуются лотковыми загрузочно-погрузочными устройствами. Для обеспечения технологического процесса приготовления бетонной смеси из сухих компонентов, предварительно загруженных в смесительный барабан, а также промывки барабана и узлов автобетоносмесителя от остатков бетонной смеси автобетоносмеситель снабжен системой водопитания с баками для воды, аппаратурой для подачи воды под давлением и ее дозирования. Технологическое оборудование отечественных автобетоносмесителей имеет мало различий и максимально унифицировано. Автобетоносмесители способны работать при температуре окружающего воздуха - 30°...+ 40 °С. Максимальная скорость загруженных автобетосмесителей при движении по дорогам в технологическом режиме составляет не более 60 км/ч. Техническая часовая производительность автобетоносмесителя, м3/ч, Пт = 60Vkобkвых/Тц,

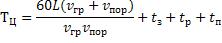

где V- вместимость барабана, м3; kоб - коэффициент использования геометрического объема, представляющего отношение объема сухих составляющих, загружаемых в барабан, к геометрическому его объему; kвых - коэффициент, характеризующий выход смеси и определяемый отношением ее объема к объему сухих составляющих (при перевозке автобетоносмесителем готовой бетонной смеси kвых =1); Тц - продолжительность цикла автобетоносмесителя, мин,

где L - дальность перевозки смеси, км; vтр и vпор - скорость движения автобетоносмесителя в груженом и порожнем состояниях, км/ч; t3 - продолжительность загрузки барабана сухими составляющими, мин; tр и tп - продолжительность разгрузочных и промывочных операций, мин.

2015-09-06

2015-09-06 5742

5742