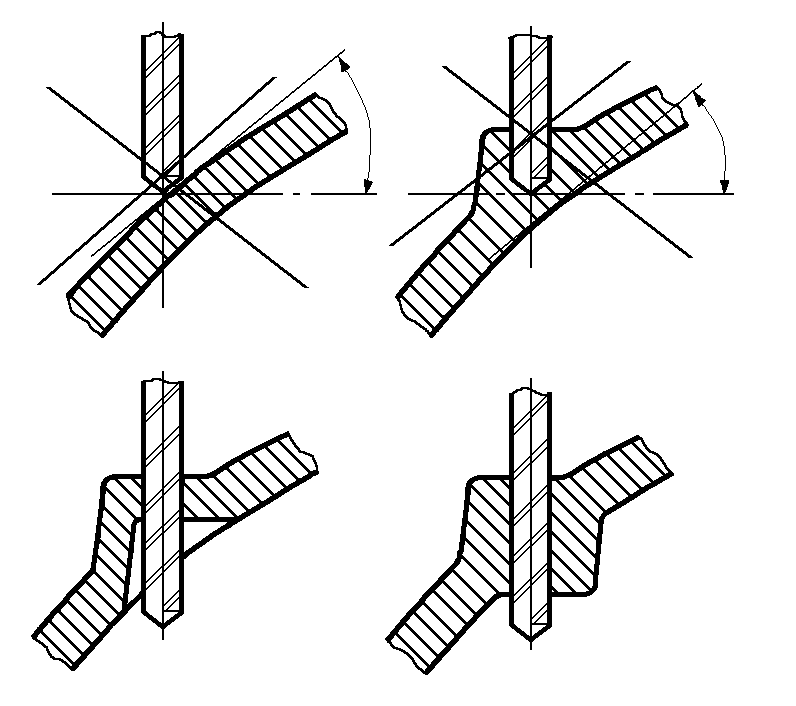

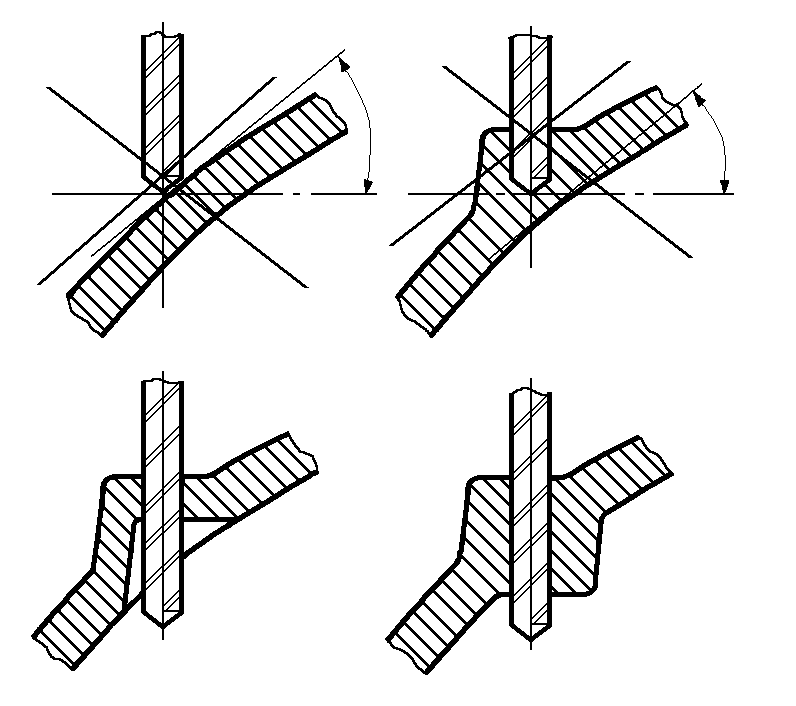

| Рис. 3.5. Косые сверления отверстий:

а, б – неправильно; в, г – правильно

|

Чем выше заплечики, тем больше объём механической обработки и потери основного металла. Кроме того, при увеличении высоты заплечиков повышается концентрация напряжений вала.

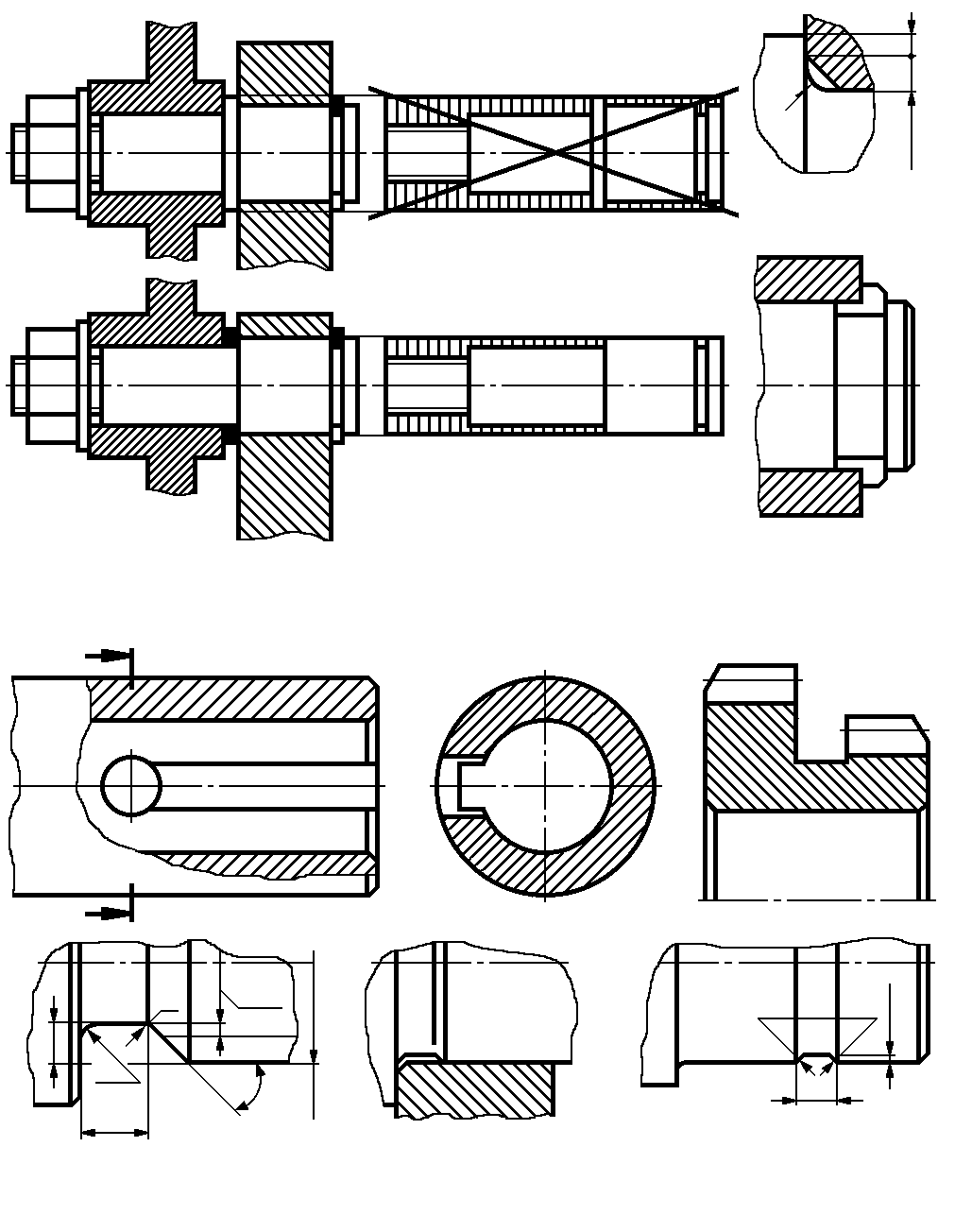

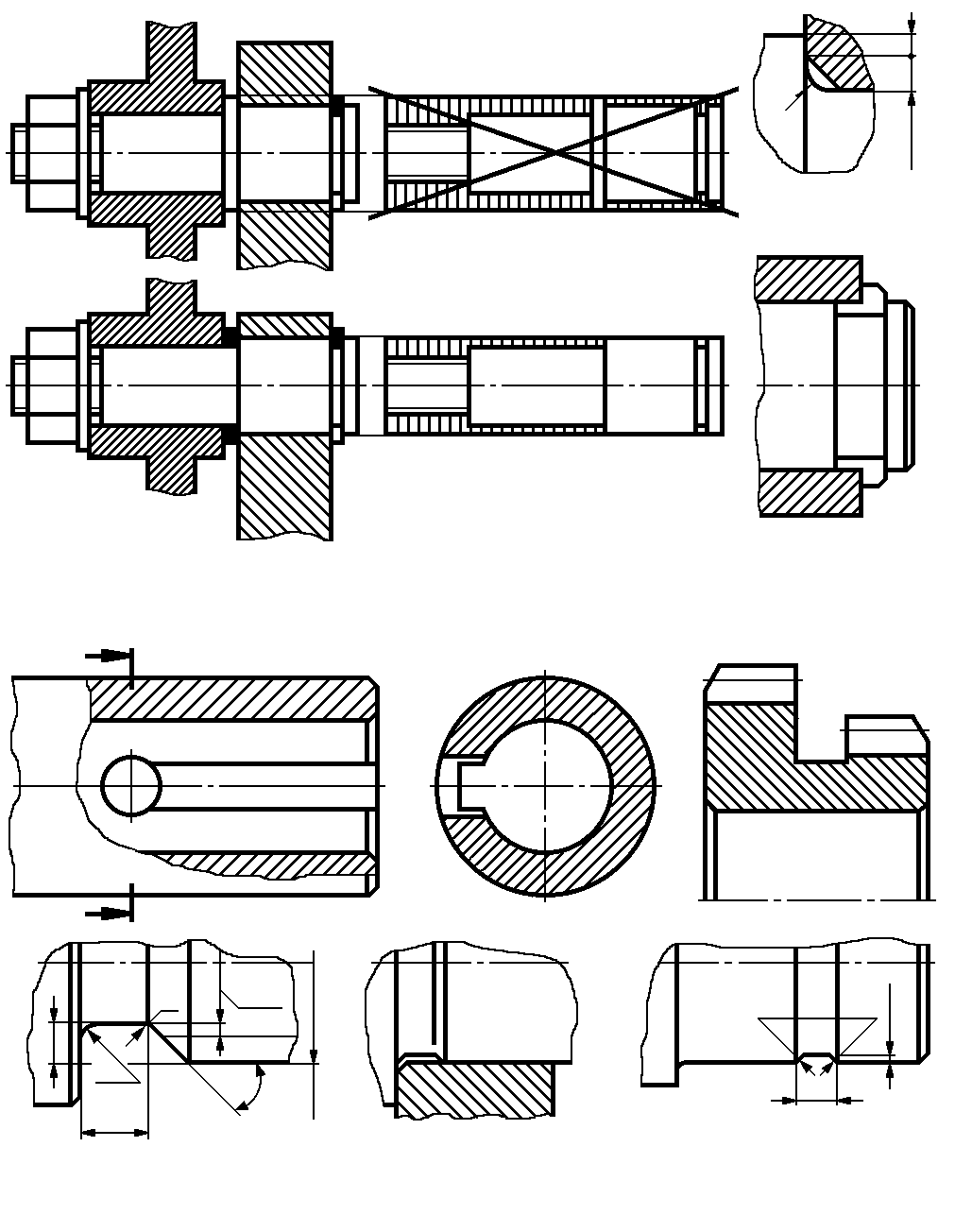

С указанной точки зрения рациональны конструкции деталей без буртов (рис. 3.6 б) по сравнению с конструкциями, имеющими бурты (рис. 3.6 а).

Исходя из указанных соображений, при конструировании деталей класса валов необходимо стремиться не только к уменьшению высоты заплечиков, но и к уменьшению их количества.

Необходимая высота заплечика складывается из фаски на втулке С и ширины опорной части заплечика D (рис. 3.6 в).

Минимальные значения D для случаев, когда на деталь-втулку не действуют большие осевые силы, даны в табл. 3.2.

Таблица 3.2

| d

| D

| C

| r

| C

| r

|

| св

| до

| min

| max

|

|

|

|

| 0,3

| 0,25

|

| 0,6

|

|

|

| 1,25

| 0,4

| 0,3

|

|

|

|

|

| 1,5

| 0,5

| 0,4

|

| 1,6

|

|

|

| 2,5

| 0,6

| 0,5

| 1,5

|

|

|

|

| 1,75

| 0,8

| 0,6

|

| 2,5

|

|

|

|

|

| 0,8

|

|

|

|

|

| 2,5

| 1,2

|

|

|

|

| | | | | | | | |

Размеры даны в мм.

При больших осевых усилиях размер D определяется из расчета на смятие.

Максимальные или близкие к ним значения галтелей r на валах и фасок. С на втулках (табл. 3.2) применяют, когда по расчету на прочность необходимо снизить концентрацию напряжений вала. В остальных случаях рационально применять минимальные или близкие к ним значения С и r.

Во многих справочниках рекомендуемые значения D и С завышены, что часто приводит начинающего конструктора к нерациональной конструкции.

Минимальная высота заплечиков для подшипников качения стандартизирована и берется из справочников.

Для уменьшения числа заплечиков на валу иногда применяют насадные буртики, подобные изображённому на рис 3.6 г.

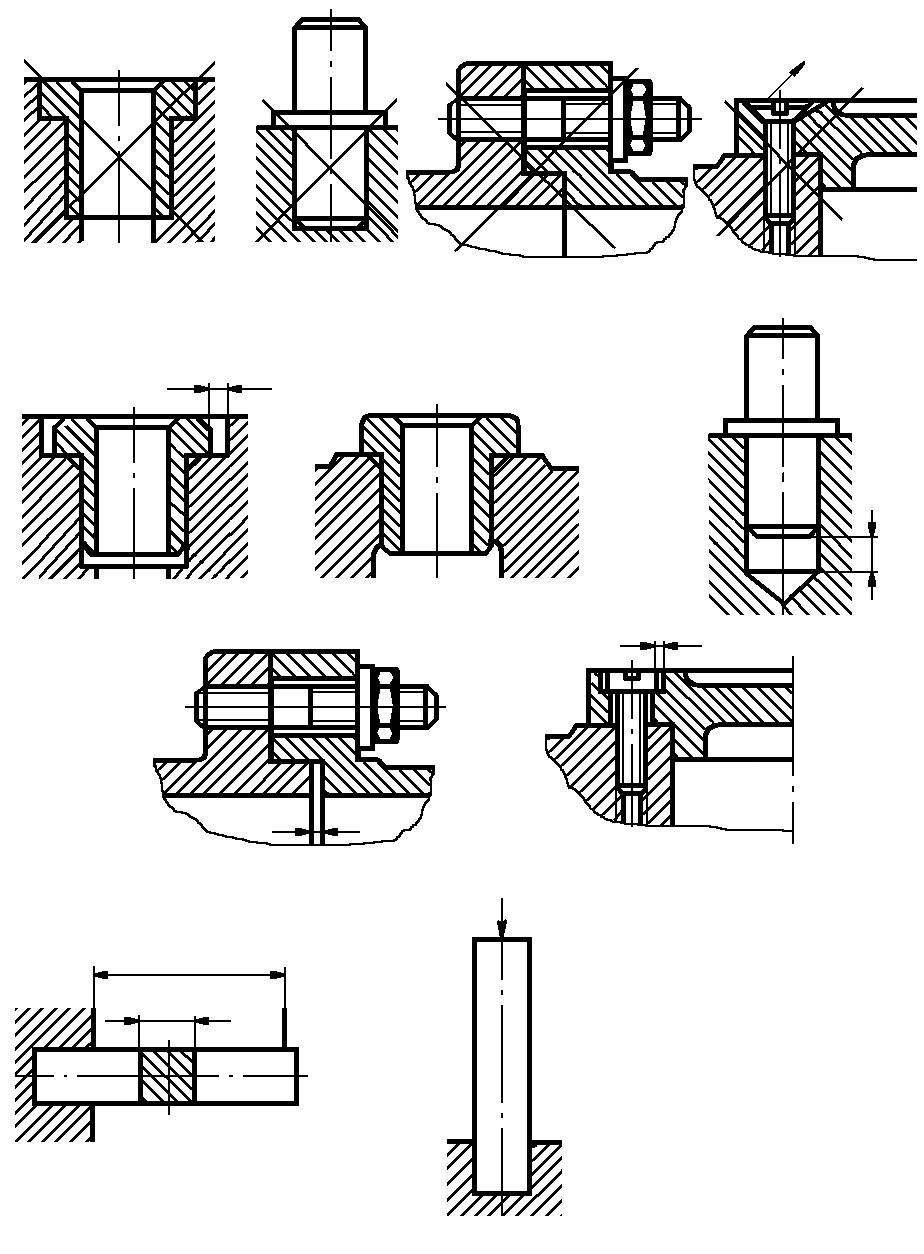

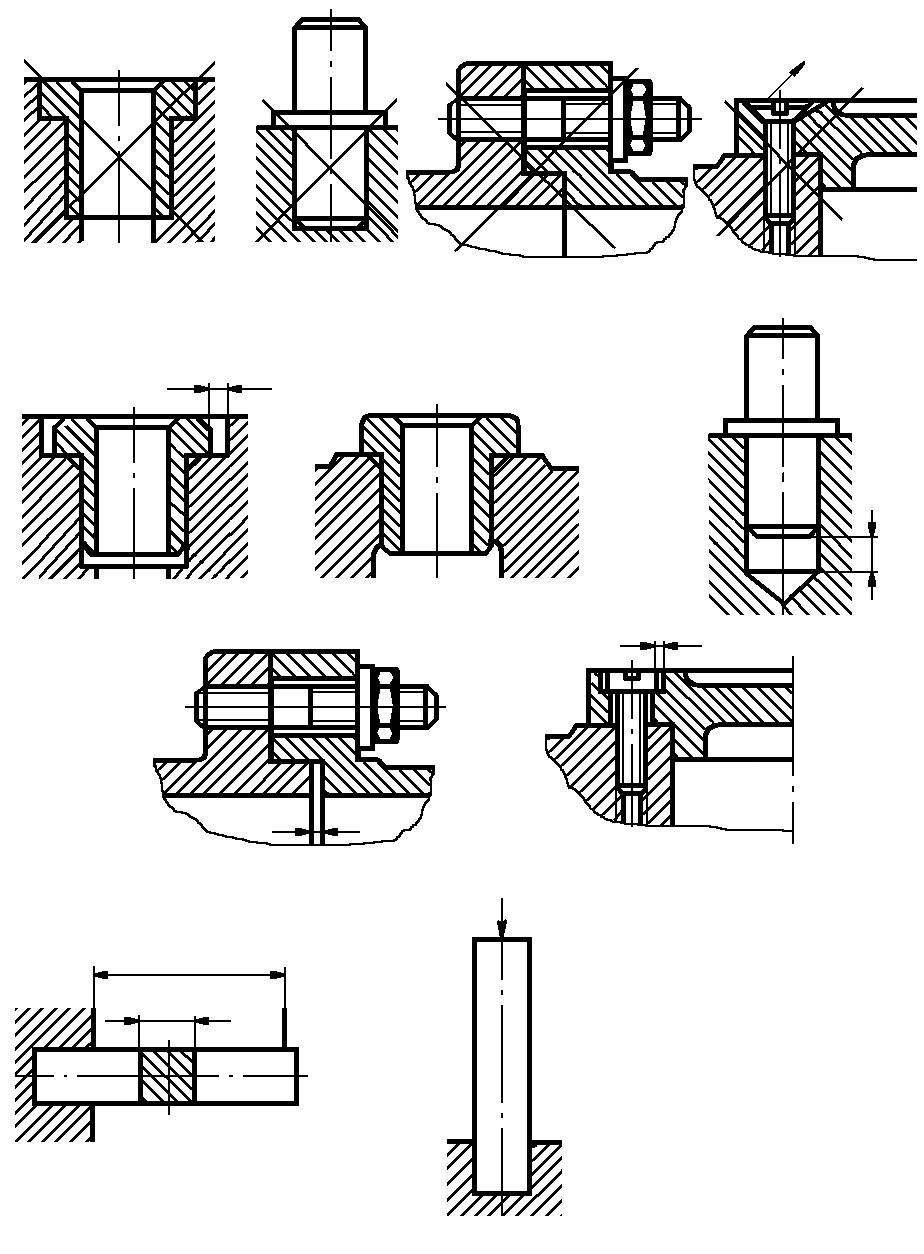

Конструкция деталей должна предусматривать специальные технологические элементы, обеспечивающие выход инструмента (резца, долбяка или фрезы) в конце хода (рис. 3.7).

| Рис. 3.6. Уменьшение высоты заплечиков: а – неправильно; б – правильно

|

| Рис. 3.7. Примеры проточек для выхода режущего инструмента

|

При нарезании наружной и внутренней резьб на токарно-винторезных станках для выхода резца нужны проточки (рис.3.7 в).

Проточки для трапецеидальных одноходовых резьб по ГОСТ 10549-80 даны в табл. 3.3.

Таблица 3.3

| шаг или ход

|

|

|

|

|

|

|

|

|

|

|

|

| b

|

|

|

|

|

|

|

|

|

|

|

|

| 2t

|

| 4,2

| 5,2

|

|

| 10,2

| 12,5

| 14,5

| 19,5

|

|

|

| r

|

| 1,5

|

|

|

|

| R

| 0,5

|

|

|

| C

| 1,6

|

| 2,5

|

| 3,5

| 4,5

| 5,5

| 6,5

|

|

|

|

Размеры даны в мм.

При выборе формы и размеров проточек для упорных и ленточных резьб можно пользоваться данными этой же таблицы.

При этом необходимо сохранять размер Х (рис. 3.7 в), предусмотренный таблицей.

Для многоходовых резьб ширина канавки «в» берётся в зависимости от хода многоходовой резьбы. Остальные размеры берутся по шагу резьбы.

На рис. 3.7 г изображена проточка для выхода шлифовального круга при шлифовании цилиндрических поверхностей вала. Размеры этих проточек оговариваются ГОСТ 8820-69.

На рис. 3.7 д изображена проточка для выхода шлифовального круга, разделяющая две цилиндрические поверхности одного диаметра с разными отклонениями размеров (разные посадки). Размеры таких канавок берутся конструктивно: ширина канавки принимается от 1 до 5 мм, глубина от 0,1 до 0,5 мм в зависимости от диаметра вала.

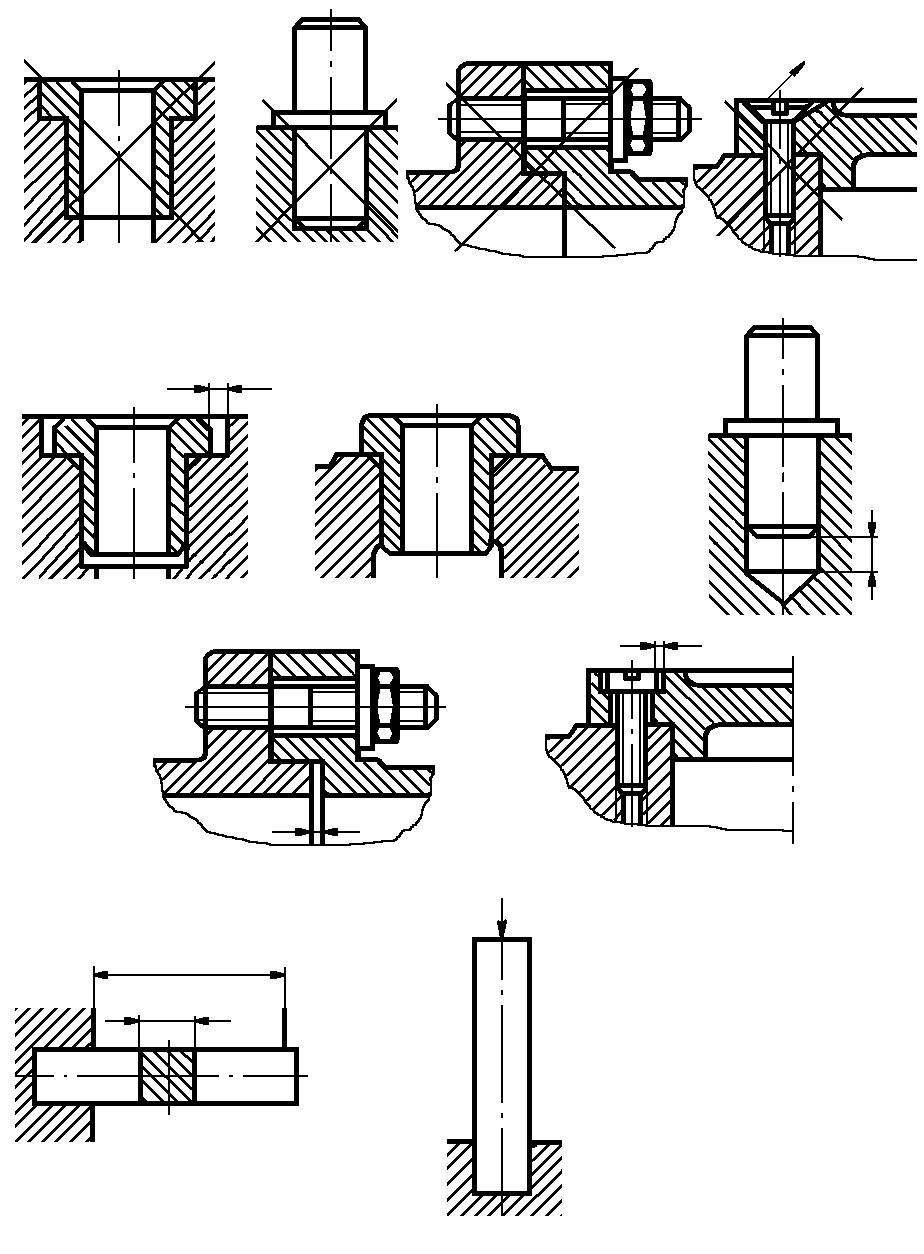

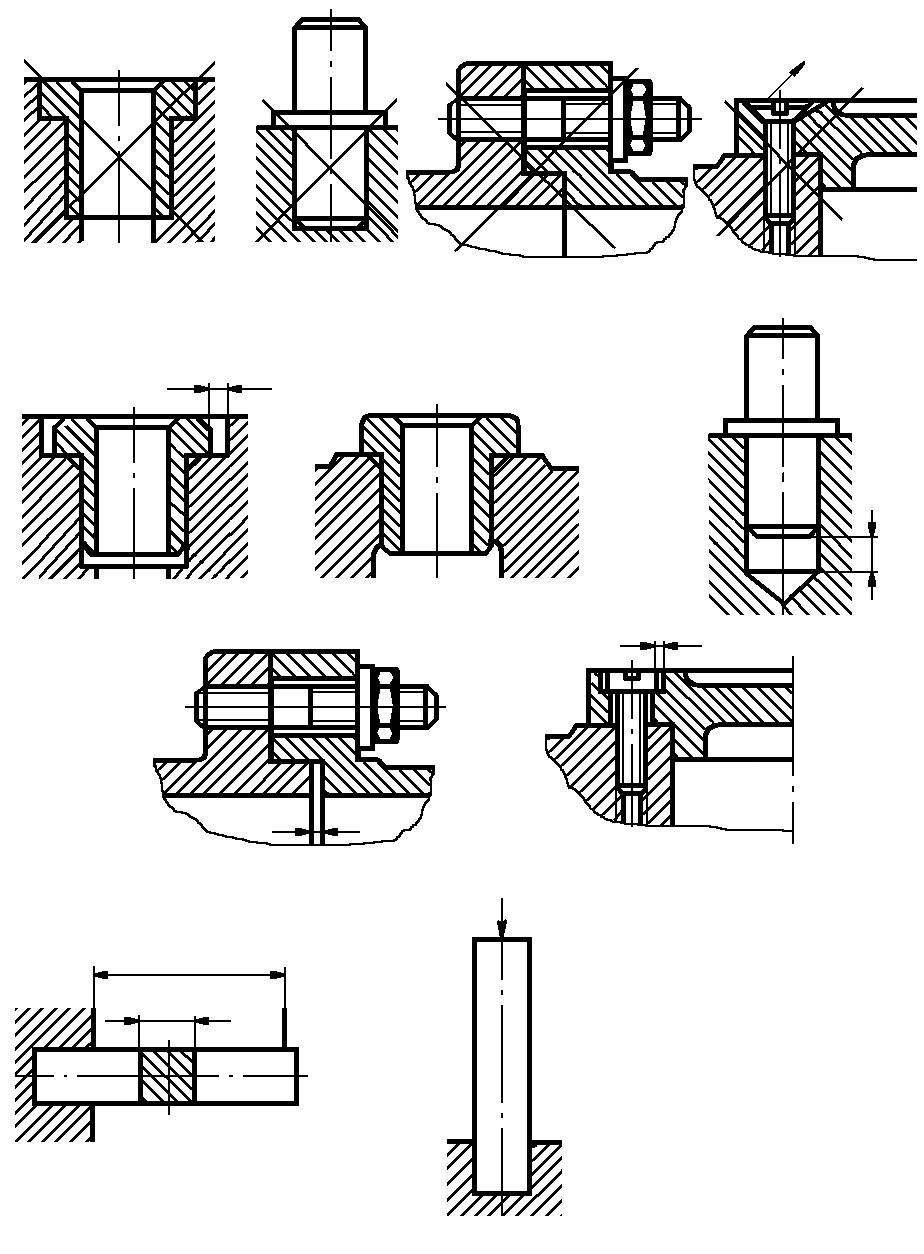

При конструировании узлов следует избегать сопряжения деталей по нескольким поверхностям (рис. 3.8). Как правило, детали нужно сопрягать только по одной поверхности, предусматривая на остальных поверхностях зазоры Z (рис. 3.9), достаточные для того, чтобы исключить соприкосновение при всех возможных неточностях изготовления.

Все сопряжения (рис. 3.8) технологически неосуществимы. Так, сопряжение (рис 3.8 а) имеет одну лишнюю цилиндрическую центрирующую поверхность (двойное центрирование) и одну лишнюю сопряженную плоскость.

| Рис. 3.8. Примеры недопустимых случаев сопряжения деталей по трём

и более посадочным поверхностям

|

| Рис. 3.9. Примеры технологически рациональных способов

центрирования сопряженных деталей

|

Сопряжение (рис.3.8 г) имеет многократное центрирование из-за наличия одной цилиндрической центрирующей поверхности и нескольких (по числу винтов) конических. При этом винты с коническими головками будут работать на изгиб, что недопустимо.

Квалитет и тип посадки выбирается конструктором в зависимости от назначения проектируемого сопряжения.

Если в центрирующем соединении натяг не требуется, сопряжение выполняют по скользящим посадкам.

Для повышения точности центрирования выгодно сопрягать детали по меньшему диаметру, т. к. при постоянном классе точности допуск его будет жёстче.

2015-10-16

2015-10-16 364

364