Подразделения основного производства в депо включают производственные участки:

— вагоносборочный (точнее — вагоноремонтный);

— тележечный (ремонта тележек вагонов);

— колесный (ремонта и освидетельствования колесных пар вагонов);

— роликовых подшипников, разделенный на отделения: демонтажное, монтажное, ремонтное и комплектовочное;

— автосцепного оборудования (контрольный пункт автосцепки);

— ремонтно-комплектовочный со специализированными отделениями по ремонту элементов кузова вагона.

Эти участки связаны общей технологией, причем предусмотрен необезличенный ремонт тележек вагонов, т.е. тележки после ремонта должны быть подкачены под кузов, из-под которого были выкачены (на боковых рамах тележек нанесен номер вагона). Колесные пары, автосцепное, автотормозное оборудование и съемные элементы кузова обезличены.

Необходимость подкатки под кузов необезличенных тележек существенно осложняет работу депо, т.к. традиционные технологии деповского ремонта не всегда позволяют обеспечивать синхронность в работе колесного, тележечного и сборочного участков. Узким местом является колесный участок, который не успевает обеспечивать необходимый оборотный запас колесных пар, т.к. работы по их освидетельствованию и ремонту начинаются значительно позднее, чем соответствующие работы на двух других указанных участках. Между тем подготовка колесных пар для подкатки под отремонтированные тележки должна быть закончена значительно раньше окончания времени смены в вагоносборочном участке.

Контрольные пункты автотормозов традиционно размещены вблизи пунктов технического обслуживания вагонов. В этих случаях замена снятых с вагонов деталей тормозного оборудования, за исключением деталей рычажных передач, осуществляется через обменную кладовую.

Перечисленные выше участки основного производства, а также обменную кладовую обычно размещают в главном корпусе депо.

Ремонт вагонов в депо, за исключением отдельных случаев, выполняют стационарным методом. В депо, использующих поточный метод, вагоносборочный участок имеет конвейер сквозного типа, например депо Брянск Московской дороги и депо Тосно-2 Октябрьской дороги, или П-образного типа, например депо Люблино Московской дороги (рисунок - 4.4).

Перемещение вагонов по позициям поточной линии через сборочный участок сквозного типа производят обычно с помощью шагового канатного конвейера с приводными станциями тягового и холостого ходов. В качестве рабочего органа такого конвейера используют стальной трос со специальными тележками-толкателями.

Рисунок - 4.4. Схемы поточно-конвейерных линий в сборочном участке вагонного депо сквозного типа (а) и П-образная (б):

1, 2 – приводные станции конвейера соответственно холостого хода и тяговая; 3 - трансбордер

В депо Тосно-2 кузова вагонов перемещают по позициям поточной линии специальным мостовым краном.

В депо Люблино кузова вагонов перемещают по позициям поточной линии на специальных конвейерных (инвентарных) тележках по эстакаде, а передачу с одного ремонтного пути на другой — с помощью напольного трансбордера (см. рисунок - 4.4, б).

В депо, ремонтирующих вагоны стационарным методом, стойла (рабочие позиции ремонта вагонов) обычно оборудуют стационарными качающимися опорами (рисунок - 4.5).

Рисунок - 4.5. Схема стационарных качающихся опор: 1 — неподвижная стойка; 2 — качающаяся стойка

Каждое стойло имеет четыре опоры, размещенные по длине пути на расстоянии между шкворневыми балками вагона (база вагона). При постановке вагонов в ремонт опоры откинуты (положение, показанное на рисунке - 5.9 штрихпунктирными линиями). В процессе подъемки вагона качающиеся стойки поворачивают в рабочее положение и поднятый кузов опирают на кронштейны стоек. В неподвижных стойках предусмотрены винтовые прижимы, закрепляющие качающуюся стойку в крайних положениях. На кронштейне стойки также имеется механизм крепления кронштейна к шкворневой балке рамы.

В тех случаях, когда депо специализировано на ремонте вагонов нескольких типов или разных моделей, использование стационарных опор становится невозможным вследствие разной базы вагонов. Тогда используют переносные опоры (ставлюги), что осложняет работу, требует затрат тяжелого ручного труда и не обеспечивает технику безопасности при установке кузова. Поэтому выгодна специализация депо на ремонте вагонов одного-двух типов. Возможна также специализация ремонтных путей или даже части ремонтных путей по типам вагонов.

При освоении в депо капитального ремонта вагонов возникает проблема, связанная с различным простоем вагонов в деповском и капитальном ремонтах. В этом случае специализируют ремонтные пути по видам ремонта или, в депо тупикового типа, вагоны в капитальный ремонт ставят в тупиковую часть помещения сборочного участка, где они могут оставаться две-три смены подряд. В это же время вагоны деповского ремонта со стороны въезда в помещение можно ставить на одну смену.

Подъемка вагонов в сборочном участке осуществляется краном. В старых депо, оборудованных кранами грузоподъемностью 5 т, для подъемки кузова используют приспособление, представляющее станину (стойку), в которой перемещается в вертикальном направлении каретка, подвешенная на подвижном блоке. Грузоподъемный трос, перекинутый через подвижный блок, одним концом закреплен на станине, на втором конце имеется петля для удержания на крюке крана. Для подъемки кузова станина устанавливается краном с торца вагона. Подъем производится кареткой за ударную розетку автосцепки.

Тележки со сборочного участка транспортируют краном на поперечный путь, ведущий в тележечный участок (масса тележки 4,8 т). В ряде депо используется также частичная прокатка тележек под поднятыми вагонами.

В некоторых депо для ремонта полувагонов используют кантователи кузова, с помощью которых последний переворачивают и затем устанавливают в яму или на пол. В таком положении облегчается осмотр и ремонт рамы и крышек люков вагона. Переворачивание кузова полувагона осуществляют двумя кранами с помощью подвесных устройств — кантователей. Один из них имеет электропривод, включаемый из кабины крана или с пола; второй — без привода. Рабочий орган кантователя — закладка — по форме хвостовика автосцепки закладывается взамен корпуса автосцепки и крепится клином. Затем кузов синхронно, двумя кранами, поднимают и включают привод поворота кантователя. Ось, проходящая через центр тяжести кузова, отстоит на 440 мм от продольной оси автосцепок. Поэтому закладки размещены эксцентрично относительно оси вращения на эту величину. Вращение кузова производится с частотой, соответствующей повороту на 180° за 30 с. Широкого распространения в депо кантователи кузова не получили.

Способы передвижения узлов и деталей вагона внутри основных производственных участков рассмотрены ниже. Передвижение технологических потоков между участками осуществляется с помощью таких транспортных средств, как:

—трансбордеры (устройства для перемещения тележек вагонов или колесных пар поперек осей ремонтных путей);

—рельсовые пути с уклоном, толкатели, тормозные устройства, поворотные устройства и подъемники;

—конвейеры: напольные, размещенные под полом или подвесные монорельсы с электротельферами;

—рольганги;

—электрокары, электропогрузчики.

Передвижение деталей и узлов вагонов в технологических потоках по производственным участкам выполняют с помощью подъемно-транспортных и транспортных средств.

В вагонных депо используют напольные, т.е. не заглубленные трансбордеры для перевозки вагонов и тележек грузовых вагонов. Имеется проект ПКБ ЦВ МПС трансбордера для перевозки грузовых вагонов.

Трансбордер по этому проекту имеет габариты 17170х3300х370 мм, передвигается по четырехрельсовому пути с колеей наружных путей 12 125 мм со скоростью 20 м/мин. Перед перемещением вагон поднимается на платформе трансбордера гидравлическим подъемником грузоподъемностью 35 т. Для перевозки пассажирских вагонов трансбордер по проекту ПКТБ ЦТВР 15—1790 имеет грузоподъемность 70 т, габаритные размеры 24960 х 6350 х 400 мм.

Трансбордеры для перевозки тележек грузовых вагонов изготовляют по нескольким проектам, наиболее распространенный и наиболее совершенный из них Т 446.10 ПКБ ЦВ. Трансбордерная тележка имеет колею 1520 мм, т.е. может передвигаться по рельсовым путям колеи 1520 мм. Рама тележки имеет в плане размеры 3300 х 1250 мм. На ней размещен подъемник тележки с гидроприводом и механизм передвижения — электродвигатель с редуктором. Подвод электроэнергии осуществляется с помощью кабеля. Для перевозки тележки вагона трансбордер подводят под тележку вагона, стоящую на пути, приподнимают гидравлическим подъемником, в таком положении транспортируют и опускают на другой путь.

Возможно использование трансбордерной тележки по проекту ПКБ ЦВ МПС для транспортировки колесных пар.

Широкого распространения в депо трансбордеры для транспортировки вагонов, тележек и колесных пар не получили.

Транспортировка тележек и колесных пар между участками производится также с помощью толкателей с пневмоприводом, например, для тележек — по проекту Т 1041 ПКБ ЦВ, для колесных пар — по проекту 468418 института Гипрозаводтранс. Используют также специальные конвейеры. Чаще всего транспортировку колесных пар выполняют по рельсовому пути с уклоном 6—10 %00.

Рольганги (гравитационные конвейеры) используют для передачи и накопления небольших узлов, например корпусов букс.

Транспортировка деталей автотормозного оборудования в обменную кладовую и обратно, деталей в ремонтно-заготовительный участок, деталей автосцепного устройства в контрольный пункт автосцепки и обратно осуществляется с помощью электрокаров ЭК-2.

Погрузку и разгрузку электрокара производят в сборочном участке мостовыми кранами, а на других участках — кран-балками, консольно-поворотными кранами и тельферами монорельсов.

Перевозку автотормозного оборудования в ремонт в автоконтрольный пункт и обратно выполняют автомобильным транспортом.

Перевозку колесных пар и запасных частей вагонов на пункты технического обслуживания вагонов осуществляют, в основном, средствами рельсового транспорта с помощью дрезин с кранами (типа ДГКу и др.) и прицепной платформой. В отдельных случаях перевозку производят автотранспортом. В депо должна быть предусмотрена площадка для погрузки и выгрузки запасных частей.

Колесные пары грузят и выгружают в колесном парке депо.

Транспортировка узлов и деталей вагонов в технологических потоках на участках осуществляется в соответствии с типовыми технологическими процессами.

В тележечных участках всех депо используют поточно-конвейерные линии, имеющие от трех до восьми позиций, включая позиции съема каркаса тележки с колесных пар и промывки в моечной машине. Транспортировка каркасов тележек по позициям поточной линии производится различными способами:

— с помощью мостового крана;

— напольным конвейером с электроприводом перемещения и пневмоподъёмниками (проект Т 446.01 М ПКБ ЦВ);

— конвейером с тележками-подъемниками, заглубленными в тоннель под полом, с электроприводом перемещения и пневмоподъёмниками.

Используют конвейеры шагового типа, т.е. перемещающие каркасы тележек одновременно за время рабочего хода с предыдущей позиции на следующую (шаг). Затем конвейер возвращается в исходное положение (обратный холостой ход — обратный шаг). Наиболее удобны для монтажа и эксплуатации напольные конвейеры.

Принцип действия шагового конвейера для передвижки каркасов тележек заключается в следующем. Конвейер включает тележки, связанные цепью между собой и с электроприводом. Количество тележек на единицу меньше количества позиций. На каждой позиции установлены пневмоподъемники. В процессе рабочего хода каркасы опираются на тележки конвейера (рисунок - 4.6).

Для обратного хода все каркасы поднимают и тележки конвейера возвращают в исходное На участке ремонта колесных пар перемещение колесных пар в технологических потоках осуществляется с помощью подвесных кранов (кран-балок), управляемых с пола. После окончания перевода вагонов на роликовые подшипники возникла необходимость организации поточных линий обыкновенного освидетельствования колесных пар и промежуточной

Рисунок - 4.6. Схема напольного шагового конвейера поточной линии ремонта тележек (поперечное сечение)

1 — тележка конвейера; 2 — направляющие тележек конвейера; 3 — цепь привода для передвижения тележек; 4 — пневмоподъемник

ревизии букс, т. к. при деповском ремонте вагонов количество колесных пар, требующих промежуточной ревизии букс, достигает 80 %. Такие линии организованы в некоторых депо, обычно на участке ремонта колесных пар. Схема поточной линии приведена на рисунке 4.7.

Передвижение колесных пар по линии осуществляется по рельсовому пути с помощью накопителей-толкателей, позволяю-1$Их выкатывать колесные пары с накопительной на рабочую позицию по одной. Линия работает с нерегламентированным тактом.

Рисунок - 4.7. Схема поточной линии обыкновенного освидетельствования колёсных пар и промежуточной ревизии букс:

позиции: П1 – виброакустической диагностики подшипников; П2 – дефектоскопии средней части оси; П3 – измерения и осмотра; П4 – вскрытия смотровых крышек букс; ПН – накопительные;

потоки: 1- из тележечного участки; 2 – в парк (ремонт со сменой элементов); 3 – на полную ревизию букс; 4 – на обточку колёс (и обратно); 5 – тележечный участок;

участки: I – ремонта колёсных пар; II – тележечный; ММ – машина для обмывки колёсных пар.

К поточным линиям такого вида предъявляются дополнительные требования:

— между позициями (рабочими) должны быть накопительные позиции, вмещающие достаточное количество объектов ремонта, для обеспечения безостановочной работы на позициях;

— должна быть предусмотрена возможность съема объекта ремонта, в рассматриваемом случае — колесной пары, с любой позиции.

Последнее требование связано с тем, что при проверке колесных пар на позициях возникает необходимость направить колесную пару на обточку колес, или на полную ревизию букс, или в ремонт со сменой элементов. На поточной линии должно быть двое рабочих: диагностик-дефектоскопист и слесарь. Осмотр, измерения и заполнение приходно-расходных листков формы ВУ-51 выполняет мастер или освобожденный бригадир. Дефектоскопист загружен меньше, чем слесарь, поэтому ему поручают работу на других рабочих позициях колесного участка, например операции дефектоскопии при полной ревизии букс. Технология промежуточной ревизии букс с использованием стендов устарела, не обеспечивает высокой производительности труда и существенно осложняет работу.

Монтаж букс практически во всех депо выполняют стационарным методом на стендах, вмещающих от 10 до 30 колесных пар. Транспортировку деталей буксового узла — корпусов букс и подшипников — обычно осуществляют с помощью кран-балки. Есть вариант с использованием монорельса с тельфером, на котором установлены пневмоподъемники и пневмозахваты. С помощью этой системы транспортируют корпуса букс, подшипники и производят монтаж букс.

В демонтажных отделениях участков роликовых подшипников работа организована по поточному методу, чаще всего на двух позициях, которые размещены близко одна от другой, и при небольшой программе ремонта на них достаточно одного рабочего. Необходимость иметь две позиции обусловлена требованием размещения оборудования с одной стороны поточной линии — со стороны рабочего. Поэтому на позициях размещают устройства поворота колесных пар на 180°. На первой позиции производят отвертывание болтов крепления крепительных крышек, тарельчатых шайб и стопорных планок, а также — торцевых гаек, съем этих деталей и удаление смазки. На второй — съем букс, выпрессовку подшипников и установку корпусов букс и подшипников на транспортные устройства моечных машин. Для транспортировки корпусов букс используют обычно цепные конвейеры с непрерывным движением или шаговые. Для накопления корпусов после промывки в монтажном отделении используют рольганги (гравитационные конвейеры).

Колесные пары после демонтажа букс обычно поступают на обмывку в моечные машины. Для вкатывания в машину и выкатывания колесных пар должны быть установлены толкатели.

Способ промывки колесных пар до демонтажа с последующей обмывкой шеек осей после демонтажа букс не получил распространения. Управление оборудованием на позициях демонтажа букс обычно рассредоточено, т.к. при управлении с пульта рабочему постоянно придется ходить к пульту.

На участках ремонта автосцепки (контрольных пунктах автосцепки) перемещение деталей автосцепки идет по трем поточным линиям: корпусов автосцепки; тяговых хомутов и поглощающих аппаратов. Основная, наиболее загруженная линия, — это линия проверки и ремонта корпусов. Технологический поток ремонта корпусов разделяется на ряд потоков деталей механизма по видам ремонта: правка, наплавка, механическая обработка и т.д. Для таких условий, при большой программе ремонта, целесообразна транспортировка основного потока с помощью монорельса с электротельфером по периметру рабочей площади и кран-балки, управляемой с пола, по всей площади помещения. В случае использования конвейеров карусельного типа их дополняют консольно-поворотными кранами для передачи ремонтируемых объектов на соседние позиции поточных линий проверки и ремонта деталей.

В специализированных отделениях ремонтно-комплектовочного участка: ремонта крышек люков, бортов платформ, дверей крытых вагонов для транспортировки объектов ремонта используют подвесные кран-балки, управляемые с пола, или монорельс с электротельфером по периметру помещения отделения.

В контрольных пунктах автотормозов, выполненных по типовому проекту, предусмотрен цепной роликовый конвейер для транспортировки отремонтированных приборов из кладовой на выдачу. В помещении ремонта воздухораспределителей и авторежимов применяют ленточный конвейер с нерегламентированным тактом.

Существенное значение в процессе планового ремонта вагонов имеет очистка элементов вагона от загрязнений. При капитальном ремонте производится сплошная окраска вагонов для защиты металла от коррозии, поэтому очистка должна быть сделана до металла, т.е. с удалением загрязнений и краски. При деповском ремонте предусмотрена частичная окраска (отремонтированных мест), поэтому предусмотрена очистка деталей от загрязнений без удаления слоя краски. В вагонных депо сложилась система очистки узлов в моечных машинах с автоматизированным управлением. Разработано и используется большое количество типов узкоспециализированных машин для обмывки тележек, колесных пар, деталей буксовых узлов, тормозных приборов.

Серьезной проблемой является очистка воды из моечных машин и захоронение грязи. Наблюдается тенденция использования в моечных машинах воды по замкнутому циклу (без сбросов в канализацию) и централизация системы очистки. В условиях депо для централизованной очистки воды выгодно использовать центральный отстойный резервуар большой емкости. Обычно используют котел цистерны, поставленный вертикально. Предусматривается периодическая очистка такого отстойника путем спуска грязи через специальную задвижку с электроприводом в кузов автомобиля-самосвала для вывозки и захоронения.

Проблематичной остается очистка кузовов вагонов от остатков грузов, а в зимнее время — от снега перед постановкой в ремонт. Очистку вагонов от остатка грузов должна выполнять клиентура, т.е. грузополучатели, поэтому решение проблемы — в организации приемки вагонов железной дорогой после выгрузки только в очищенном виде.

Остановимся теперь на некоторых вопросах совершенствования планового ремонта в вагонном депо.

В связи с непрерывным совершенствованием конструкции вагонов, в особенности вагонов грузового парка, происходят изменения требований к системе планового ремонта вагонов. С начала постройки первых отечественных железных дорог и до 60-х гг. XX в. использовались двухосные вагоны с деревянным кузовом и элементами рамы. Кузов являлся наименее долговечным, и требовалась сравнительно частая замена деревянных элементов, а также крыш из кровельного железа. При переходе к использованию четырехосных вагонов с металлическим каркасом кузова надежность кузовов существенно повысилась, хотя оставались слабые элементы: деревянная обшивка, деревянные полы, борты платформ, крыши из кровельного железа, а у полувагонов — наличие торцевых и боковых дверей и т.д. К концу 80-х гг. парк вагонов полностью переведен на металлическую обшивку, крыши крытых вагонов изготовляют из толстой листовой стали, у полувагонов нет боковых и торцевых дверей, борты платформ — металлические. Усилены сечения стоек каркасов, подобраны оптимальные формы сечений и конструкции заделки элементов кузова. Все эти мероприятия привели к существенному уменьшению повреждаемости кузовов и к коренному изменению технологии планового ремонта вагонов. В 60—70 гг. существовало направление механизации работ по ремонту кузовов путем создания мощных, сложных, узкоспециализированных вагоноремонтных машин. К концу 90-х гг. необходимость в вагоноремонтных машинах почти отпала.

Вторая существенная модернизация вагонов — замена старотипных тележек, в особенности, поясных, и перевод вагонов на роликовые осевые подшипники. Значительную роль в изменении организации планового ремонта играет увеличение парка специализированных вагонов и вагонов — собственности предприятий. Специализированные вагоны меньше повреждаются при погрузке и выгрузке, так же как и вагоны, находящиеся в собственности предприятий.

В результате всех этих изменений принципиально изменилась структура, функция и формы организации планового ремонта вагонов. Существенно увеличена периодичность капитального ремонта и немного периодичность деповского. Получили широкое распространение поточно-конвейерные и поточные (без конвейеров) линии ремонта и освидетельствования узлов и деталей. Сложились способы очистки узлов и деталей перед ремонтом и разработано совершенное оборудование для очистки.

Однако поточный способ ремонта вагонов не получил распространения, несмотря на усилия по внедрению этого способа. Нормы технологического проектирования депо для ремонта грузовых и пассажирских вагонов на перспективу предусматривают новое строительство крупных депо. Для грузовых депо предусмотрена производственная мощность от 6 до 12 тыс. ваг. в год, для пассажирских — от 0,8 до 1,2 тыс. в год. Практика показала, что очень крупные депо трудно обеспечивать объектами ремонта. В депо с большой производственной мощностью сложно организовать весь производственный процесс, обеспечение запасными частями вагонов и материалами. Для крупных предприятий нужна другая структура, включающая цеха как самостоятельные в административно-хозяйственном отношении подразделения.

В период перехода к рыночной экономике существенно сократились размеры перевозок по железным дорогам, потребный рабочий парк вагонов уменьшился и часть существующих депо оказалась незагруженной. Поэтому в перспективе оптимальная производственная мощность депо по плановому ремонту грузовых вагонов остается в пределах существующей — 3500—5000 вагонов в год.

В процессе реформ изменилась также структура парка: увеличилось относительное количество цистерн, специализированных вагонов, сократилось количество платформ. Изменение структуры парка вагонов требует изменения специализации депо, что легко достигается его реконструкцией без существенных капвложений (инвестиций).

Многократное увеличение интенсивности износа гребней колес привело к сокращению срока службы и увеличению потребности в ремонте колесных пар со сменой элементов. В связи с этим появилась тенденция увеличения количества вагоноколесных мастерских или реконструкции участков ремонта колесных пар с целью освоения ремонта со сменой элементов. Для организации ремонта колесных пар со сменой элементов требуется дополнительная производственная площадь 300—400 м2 и дорогостоящее оборудование: станки для обработки осей, ступиц колес и прессы, т.е. большие инвестиции. Другой путь увеличения объема ремонта колесных пар со сменой элементов — кооперирование дорог с вагоностроительными и вагоноремонтными заводами. При этом без дополнительного вложения средств будут использованы производственные мощности этих предприятий, однако потребуются дополнительные перевозки по железной дороге.

Давно предложена принципиально новая технология и новые формы организации вагоноремонтного производства. По этой технологии кузов вагона считается одним из узлов вагона и ремонтируется на отдельной поточной линии. Предусматриваются поточные линии: разборки вагона, сборки вагона и ремонта узлов (частей или основных элементов) вагона: автосцепки, тормоза, кузова, тележки, колесных пар, букс с роликовыми подшипниками.

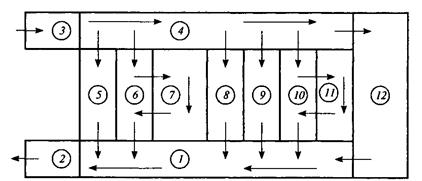

Технологическая схема приведена на рисунке - 4.8. В соответствии с этой схемой может быть сформирован главный корпус вагоноремонтного предприятия.

На схеме стрелками показаны направления технологических потоков.

В пролете разборки вагона выполняют операции: съем автосцепного и автотормозного оборудования; выкатку тележек и колесных пар. Сборку вагона производят в пролете сборки в обратной последовательности. Ремонт сборочных единиц вагона, включая кузов, выполняют на участках, расположенных между пролетами разборки и сборки.

Технологическая схема, приведенная на рисунке - 4.8, обеспечивает минимальные пути меж- и внутрицеховой транспортировки объектов ремонта и возможность использования конвейеров. Меры по внутритактной син

Рисунок - 4.8. Технологическая схема и план главного корпуса вагоноремонтного предприятия на перспективу:

1 — пролет сборки вагона; 4 — пролет разборки вагона; помещения производственных участков (цехов): 2 — окраски и сушки вагонов; 3 — очистки вагонов; 5 — ремонта автосцепного оборудования; 6 — ремонта тормозного оборудования; 7 — ремонта кузова; 8 — ремонтно-комплектовочный; 9 — ремонта тележек; 10 — ремонта колесных пар; 11 — ремонта буксовых узлов; 12— колесно-тележечный парк.

хронизации процессов возможны созданием уравнительных (дополнительных) позиций в отдельных пролетах ремонта сборочных единиц вагона или, например, подачей на сборку заранее отремонтированных объектов со стороны, противоположной пролетам ремонта сборочных единиц.Остается нерешенной проблема обеспечения депо технологическим оборудованием.

До 80 % технологического оборудования (по количеству единиц) в настоящее время изготовляют сами депо, или в дорожных экспериментальных мастерских, или, частично, на заводах по ремонту подвижного состава и производству запасных частей. Разработку технологического оборудования осуществляют ПКБ ЦВ МПС, отдельные проектные институты и дорожные конструкторско-технологические бюро (ДКТБ) с учетом возможности изготовления этого оборудования в депо или дорожных мастерских. Качество проектов и изготовления находится на самом низком уровне. Характеристики надежности оборудования: долговечность, безотказность обычно неизвестны и очень низкие, стоимость изготовления высокая, экономические показатели использования неудовлетворительные. Часто не обеспечивается необходимое качество выполнения технологических операций.

В перспективе изготовлением технологической оснастки должны заниматься специализированные машиностроительные предприятия, оснащенные современными технологиями. Разработку оборудования должны выполнять специализированные проектные организации под конкретную технологию изготовления, используя НИР и ОКР.

4.4. Организация подготовки вагонов к перевозкам

В соответствии с правилами технической эксплуатации железных дорог запрещается подача вагонов под погрузку грузов без предъявления их к техническому обслуживанию. Предъявление вагонов для технического обслуживания под погрузку производят дежурные по станциям или дежурные по паркам с оформлением заявки в книге формы ВУ-14. О проведении технического обслуживания, текущего безотцепочного ремонта и готовности вагона под погрузку осмотрщики расписываются в книге ВУ-14. Пункт, готовивший вагон к перевозкам, в соответствии с типовым технологическим процессом технического обслуживания грузовых вагонов, обязан обеспечить проследование вагонов без отцепки от поездов по гарантийным участкам и сохранность грузов до места назначения.

В историческом плане пункты технического обслуживания вагонов, специализированные на подготовке вагонов к перевозкам (до 1991 г. — пункты подготовки вагонов к перевозкам), были организованы в 1962 г. с целью перенесения основного технического обслуживания вагонов с сортировочных станций на грузовые (массовой погрузки грузов). Поэтому пункты подготовки размещали, в основном, не на крупных узловых сортировочных станциях, главной задачей которых является переформирование транзитных составов. Пункты подготовки были разделены на четыре группы, специализируемые на ремонте и подготовке к перевозкам вагонов: крытых и изотермических; полувагонов и платформ; цистерн и вагонов для перевозки нефтебитума. Пункты подготовки рефрижераторных вагонов стали определять как основные пункты экипировки этих вагонов. Пункты подготовки подразделяют также по производительности (производственной мощности).

Техническое обслуживание вагонов при подготовке к перевозкам должно выполняться в соответствии с типовыми технологическими процессами работы ПТО и действующими указаниями МТиК. Конкретная организация работы каждого пункта регламентируется приказом начальника отделения дороги и технико-распорядительным актом станции. Устанавливается порядок подачи вагонов на пункт: составами или группами, а также время обслуживания.

Техническое обслуживание должно производиться на специально выделенных путях. Необходимо предусмотреть очистку вагонов от остатков груза, а в зимнее время — от снега. Для этой цели выделяют специальный путь. На некоторых пунктах производят разделку в металлолом вагонов, исключенных из инвентаря, для чего предусматривается специальный путь.

Основными параметрами пункта, специализированного на подготовке вагонов к перевозкам, являются количество вагонов в группе, подаваемой для подготовки, и время простоя этой группы. Во многих случаях порожние вагоны приходят на станцию, где размещен пункт, мелкими группами. Эти вагоны предварительно накапливают и затем группами подают на пункт для подготовки. Для таких станций предложены методы оптимизации количества вагонов в группе и времени ее простоя относительно критерия — минимума эксплуатационных затрат на подачу и вывод вагонов, времени накопления на станции, времени на техническое обслуживание вагонов, включая простой бригады во время подачи и выводки группы вагонов. Оптимальное количество вагонов в группе и оптимальное время простоя рассчитывают нахождением минимума величины обобщенного показателя эффективности работы пункта по общетранспортным затратам [2]:

, (4.13)

, (4.13)

где С1 и С3 — затраты, связанные с простоем вагонов в процессе подготовки и в ожидании накопления на станции соответственно; С2 — стоимость трудозатрат на подготовку вагонов к перевозкам; С4 — расходы, связанные с маневровыми работами; tnw nп — время обслуживания группы вагонов и количество вагонов в группе соответственно; R — число рабочих в ремонтной бригаде.

Выражение (4.13) для регулярного потока заявок (групп вагонов) представляют в виде:

, (4.14)

, (4.14)

где N — план подготовки вагонов за смену; tс — продолжительность смены; tн — параметр накопления вагонов; tл — время работы маневрового локомотива при подаче и уборке одной группы вагонов; q — трудоемкость подготовки одного вагона; е1, е2, е3 — расходные ставки на 1 вагоно-час, на 1 человеко-час 1 локомотиво-час соответственно.

Целевая функция (4.14) имеет слагаемые, которые при увеличении tH и возрастают, и убывают - признак существования ее экстремума.

Графическая интерпретация такой функции приведена на рисунке - 4.9.

Рисунок - 4.9. График функции CQ=f(tn)

Из условия минимизации затрат

, (4.15)

, (4.15)

Откуда

, (4.16)

, (4.16)

. (4.17)

. (4.17)

Численный состав бригады (явочный)

, (4.18)

, (4.18)

где t3 - простой бригады во время подачи и уборки вагонов.

В случае нерегулярного потока заявок:

, (4.19)

, (4.19)

где n ni и t in - величины i-й группы вагонов и времени ее обслуживания соответственно; k - количество групп, подаваемых на пункт в течение смены.

Для нерегулярного потока

, (4.20)

, (4.20)

где пnmах — наибольшее количество вагонов в группе.

, (4.21)

, (4.21)

где  .

.

На особо крупных пунктах вагоны поступают с регулировочными порожняковыми составами и подготовка вагонов может производиться составами.

Во всех случаях на пунктах с большим объемом работы техническое обслуживание вагонов осуществляется по общей технологии:

—осмотр вагонов в парках прибытия, разметка вагонов, требующих очистки, и вагонов, требующих текущего отцепочного ремонта (ТР-1);

—сортировка вагонов по перечисленным назначениям: очистка, текущий ремонт и техническое обслуживание;

—подача вагонов на специализированные пути для технического обслуживания и текущего ремонта;

—ТО и текущий отцепочный ремонт (ТР-1) вагонов по правилам, установленным для каждого конкретного типа вагонов;

— выводка подготовленных к перевозкам вагонов группами. По указаниям МТиК на пунктах подготовки вагонов к перевозкам техническое обслуживание порожних вагонов может быть организовано по одному из двух вариантов:

—непосредственно на путях приема в составах, за исключением вагонов, требующих отцепочного ремонта, которые подают на специализированный ремонтный путь;

—с отцепкой от составов и подачей на специализированные пути подготовки к перевозкам (вагоны, требующие ТР-1, подают на специализированный путь).

При подготовке вагонов к перевозкам производится замена неисправных деталей ходовых частей, автотормоза, автосцепки. Кроме того, в зависимости от типа вагона, должны производиться:

—у полувагонов — замена неисправных и постановка недостающих запорных механизмов крышек разгрузочных люков, устранение повреждений обшивки;

—у платформ — ремонт неисправных боковых и торцевых бортов и их запоров, досок пола, скоб для установки лесных стоек;

—у крытых вагонов — замена неисправных и постановка отсутствующих досок пола, уплотнение пола; устранение неисправностей дверей, крышек люков и их запоров, дверных закидок;

—у цистерн — ремонт неисправных и постановка отсутствующих штанг, заглушек, скоб, крышек люка, постановка уплотняющих прокладок крышек люка.

На электрифицированных участках осмотр верхней части котлов цистерн и крыш крытых вагонов должен быть исключен или следует предварительно отключать контактную сеть по правилам, установленным местным технологическим процессом.

При наличии вагоноремонтных машин на путях пункта подготовки вагонов к перевозкам в составах выполняются работы: замена и ремонт сваркой боковых и торцевых бортов платформ; крышек люков полувагона (и их правка), верхних поясов кузова; стоек, раскосов; устранение уширения кузова полувагона; замена неисправных дверей, ремонт крыш, деталей несъемного оборудования крытых вагонов; замена неисправных и постановка недостающих досок пола, а также замена неисправных автосцепок.

При отсутствии вагоноремонтных машин вагоны, имеющие перечисленные неисправности, должны быть отцеплены от состава для ремонта на специализированных путях.

Здесь же производят замену неисправных колесных пар, тяговых хомутов, надрессорных балок, поглощающих аппаратов, ремонт котлов цистерн, предварительно пропаренных и дегазированных (при наличии акта формы ВУ-19), бункеров вагонов для нефтебитума.

При выполнении текущего отцепочного ремонта должны устраняться все неисправности, обнаруженные при осмотре, а не только те, из-за которых произведена отцепка вагона.

Перед началом ремонта (ТР-1) вагон осматривает мастер или бригадир, который наносит меловые разметки неисправностей, подлежащих устранению.

После окончания ремонта бригадир или мастер принимает отремонтированный вагон от ремонтной бригады и в количестве, предусмотренном указаниями МТиК РК, сдает начальнику депо или его заместителю для последующей сдачи приемщику вагонов.

На отцепляемые в текущий ремонт вагоны (ТР-1) осмотрщики парка прибытия, а при необходимости, мастер или бригадир, выписывают уведомление на отцепку вагона формы ВУ-23 и передают в техническую контору станции и диспетчеру вагонного депо для перечисления вагона в нерабочий парк и для учета отремонтированных вагонов (книга формы ВУ-31). По окончании ТР-1 мастер выписывает уведомление об окончании ремонта вагона формы ВУ-36.

Время простоя вагонов в TP-1 устанавливает служба вагонного хозяйства дороги (на специализированных путях — 3,5 ч, на механизированных пунктах текущего ремонта — до 3 ч). При подготовке вагонов составами время обслуживания — 1,8—2,2 ч на состав.

Местными технологическими процессами может быть предусмотрена оценка технического состояния груженых вагонов при подаче под сдвоенные операции: выгрузку и погрузку. В этом случае вагон с исправным техническим состоянием разрешается погрузить после выгрузки без подготовки. Запись о предъявлении для технического обслуживания производится в книгу формы ВУ-14. Местными технологическими процессами может быть также предусмотрен осмотр вагонов для оценки их технического состояния и пригодности под погрузку с выездом осмотрщиков вагонов основного ПТО на промежуточные станции. В том случае, если предъявленные для ТО вагоны исправны, осмотрщик вагонов удостоверяет это росписью в книге формы ВУ-14. В случае необходимости устранения неисправностей, не угрожающих безопасности движения, осмотрщик выдает уведомление на отцепку формы ВУ-23 и делает запись о необходимости отправки вагона в ремонт на ближайший ПТО. Пересылка вагонов в ремонт производится в соответствии с порядком, установленным начальником отделения дороги с включением в сборные, вывозные и передаточные поезда и только по приказу начальника отделения дороги. На поврежденные вагоны осмотрщик составляет акты формы ВУ-25, которые прикладываются к пересылочным документам.

Категорически, под личную ответственность начальников станций, запрещается пересылка неисправных вагонов (с поврежденными кузовами, не угрожающими безопасности движения, но не пригодными по состоянию кузова под погрузку). В случае выявления пересылки таких вагонов делается отметка в книге формы ВУ-14, а счет за убытки, связанные с пересылкой неисправных вагонов, предъявляется вагонному депо, обслуживающему станцию, где производилось последнее техническое обслуживание вагонов.

Основные требования, предъявляемые к ремонту узлов и деталей вагонов, должны соответствовать нормативно-технической документации по техническому обслуживанию и ремонту вагонов. Перед заваркой трещин и изломов или устранением дефектов сварных швов деформированные детали должны быть выправлены. Сварку производят на деталях, с которых сняты нагрузки. Сварочная цепь не должна проходить через части вагона, т.е. обратный провод следует присоединять к вагону как можно ближе от мест сварки, не допускается проверять наличие сварочной дуги касанием электрода к любой части вагона, не подвергающейся сварке.

При сварочных работах запрещается использовать рельс в качестве сварочного провода.

Для правильной организации сварочных работ рекомендуется вдоль фронта работ прокладывать двухпроводную сварочную линию.

Не допускаются дефекты сварочных швов:

—увеличение размера швов более 2 мм;

—уменьшение размеров швов;

—волнистость швов более 2 мм;

—трещины или наплавления по кромкам, прожоги и кратеры;

—подрезы в сварных соединениях несущих элементов вагонов.

Сварные швы, имеющие дефекты, должны быть удалены и заварены вновь. Места сварки оторванных элементов кузова должны быть зачищены, кромки разделаны и соединения плотно прижаты.

При подготовке вагонов к перевозкам запрещены следующие сварочные работы:

—заварка трещин в надрессорных балках, балансирах и боковинах трехосных тележек;

—заварка трещин в надрессорных балках и литых боковых рамах двухосных тележек;

— в тяговых хомутах, корпусах автосцепки, центрирующих ба-лочках и упорных плитах;

— в деталях фрикционных гасителей колебаний.

При температуре воздуха ниже 10 °С следует применять электроды с фтористо-кальциевым покрытием типа Э42А-Ф; Э46А-Ф; Э50А-Ф. Допускается применение электродов с рутиловым покрытием Э42-Т, Э46-Т.

У вагонов проверяют соответствие размеров и износов элементов колесных пар установленным нормам.

Допускается в процессе ремонта зачищать навар металла на поверхности катания колес типовой пневмошлифовальной машинкой или другим способом, не допускающим образования поперечных рисок.

Колесные пары, подкатываемые под вагоны, подвергают обыкновенному освидетельствованию (и промежуточной ревизии букс), кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования.

Автосцепка проверяется комбинированным шаблоном 940. Не допускается выпуск из ремонта вагонов с такими неисправностями автосцепки, как:

— трещины в деталях;

— высота продольной оси более 1080 мм или менее 980 мм;

— разница по высоте автосцепок по обоим концам вагона более 25 мм;

— короткая или длинная цепь расцепного привода;

— отсутствие сигнального отростка замка.

У тормозов проверяют работу воздухораспределителей и заменяют неисправные; крепят детали; очищают пылеулавливающие сетки; регулируют рычажную передачу, устанавливают предохранительные устройства взамен неисправных или отсутствующих.

У тележек после подкатки проверяют среднее значение разности уровней фрикционных клиньев и надрессорной балки. Обезличенная подкатка тележек допускается в случае необходимости замены тележки. При этом продолжительность эксплуатации тележек после постройки должна совпадать со временем работы кузова.

Подготовка полувагонов и платформ. Открытый подвижной состав: полувагоны, платформы, окатышевозы и другие открытые хопперы в 1980—1990 гг. составляли около 55 % парка грузовых вагонов. Поэтому наибольшее количество ПТО, специализированных на подготовке вагонов к перевозкам, — это пункты по подготовке полувагонов и платформ, наиболее крупные и хорошо оснащенные.

Организация работы пункта зависит от расположения его относительно вагонного депо, в состав которого он входит, и условий работы станции, на которой он размещен.

В основу организации работы пунктов закладывают следующие требования:

— производство технического обслуживания и ремонта вагонов комплексными бригадами;

— замена неисправных узлов и деталей заранее отремонтированными;

— максимальное использование средств механизации;

— разделение процессов технического обслуживания и текущего отцепочного ремонта с использованием для них различных путей.

При расформировании составов, прибывающих в парк приема, вагоны, требующие ТО или ТР-1, накапливаются на соответствующих путях до количества, установленного технологическим процессом и ТРА станции. По окончании накопления маневровый диспетчер (дежурный по станции) предъявляет вагоны для ТО. Оператор ПТО ограждает путь включением централизованного ограждения и информирует ремонтно-смотровую бригаду о количестве вагонов, включенных в группу после ТР-1. У этих вагонов производится только опробование тормозов совместно с вагонами, поступившими из парка прибытия.

Контроль технического состояния вагонов и текущий безотцепочный ремонт вагонов производят по технологическому процессу, аналогичному процессу для парка отправления сортировочной станции. Особенностью ТО является ремонт кузовов, технология которого связана с наличием вагоноремонтных машин (ВРМ). При наличии этих машин основной перечень операций по ремонту кузова выполняют на путях ТО в соответствии с приведенным выше перечнем. При отсутствии ВРМ большую часть работ этого перечня выполняют на пути ТР-1, что регламентируется технологическим процессом работы пункта.

Технология ТР-1 соответствует технологии ТР-2. Отличием является ремонт кузовов, который для груженых вагонов (при ТР-2), как правило, не производится.

Для передвижки вагонов при TP-1 на крупных пунктах используют тяговые конвейеры или лебедки с тросами, зацепляемыми за специальные захваты на вагоне.

Для обеспечения безопасности ремонтных бригад пути ТО и ТР-1 ограждают, кроме сигналов, спаренными башмаками. Ремонтно-заготовительные подразделения пунктов могут включать отделения крышек люков, бортов платформ, сварочное, слесарно-механическое, кузнечное.

На некоторых пунктах подготовки полувагонов и платформ размещены механизированные участки по разделке в металлолом вагонов, исключенных из инвентаря.

Вагоны, требующие по техническому состоянию исключения из инвентаря, подают на отдельные пути для накопления, оформления документов на исключение из инвентаря и ожидание утверждения исключения. После этого производится разделка вагонов, отгрузка металлолома, а также материалов, деталей и узлов, пригодных для дальнейшего использования.

Разделку полувагонов в металлолом осуществляют с использованием мостового крана, керосинорезами в соответствии с инструктивными указаниями МТиК РК по разделке грузовых вагонов в металлолом.

С вагона снимают все съемные детали и узлы. Кузов для разделки устанавливают краном в удобное для резки положение и подвешивают отделяемые части. Снимаемые детали сортируют на группы:

— годные для использования без ремонта;

— подлежащие ремонту в условиях вагонного депо;

— подлежащие сдаче в металлолом.

Кроме того, из рам и элементов кузова вырезают заготовки для деталей вагонов.

Подготовка крытых вагонов. Производство технического обслуживания и текущего отцепочного ремонта разделено и производится на различных ремонтных путях. Передача вагонов, требующих TP-1, с пути для производства ТО в типовом проекте ППВ предусмотрена с помощью трансбордера. На пути ТО имеется поточная форма производства на семи позициях. Передвижку вагонов по путям ТО и ТР-1 выполняют с помощью конвейера, а также тросового конвейера с тяговой станцией и станцией обратного хода.

Специализация позиций поточной линии подготовки вагонов рассчитана на подготовку крытых вагонов. При необходимости подготовки крытых хопперов возможно использовать эту же линию без подборки вагонов по группам.

На первой позиции производят проверку водонепроницаемости кузова, протягивая вагон через обмывочную рампу со скоростью 1,2 м/с. Вода подается холодная под давлением до 0,1 МПа. При необходимости наружной обмывки подают горячую воду (60—80 °С) под более высоким давлением — 0,4—0,6 МПа.

На второй позиции осматривают вагоны и устанавливают вид и объем ремонта (безотцепочный или отцепочный).

На третьей позиции выполняют замену неисправных дверей. Двери, требующие ремонта, снимают с помощью тельфера на монорельсе и направляют для ремонта в мастерскую. Взамен из мастерской доставляют и устанавливают на место отремонтированные двери.

На четвертой позиции производят сухую очистку внутри вагона. На крупных пунктах для этой цели используют специальную очистную машину.

На пятой позиции делают внутреннюю промывку кузова с помощью машин ВММ-ЗМ или ММД; на шестой — сушку вагона внутри только для вагонов под грузы, требующие просушки (сахар, мука). Для сушки используют сушильные агрегаты типа МП-300 или ТПЖ-500.

После прохождения шестой позиции вагоны, требующие текущего отцепочного ремонта, направляют на линию ТР-1 с помощью трансбордера. Возможны и другие варианты организации производства TP-1.

На седьмой позиции выполняют текущий безотцепочный ремонт кузова. Такт поточной линии устанавливают в зависимости от местных условий.

В отделении текущего отцепочного ремонта может быть использована вагоноремонтная машина для ремонта кузовов с большим объемом ремонта. Там же производится подъемка вагонов для смены колесных пар.

У крытых хопперов должны быть проверены механизм разгрузки, положение фиксаторов, переход рычагов через мертвую точку.

Подготовка цистерн и битумных вагонов. Технология работы промывочно-пропарочных предприятий достаточно сложна, требует взаимодействия служб: перевозок, грузовой и вагонного хозяйства и поэтому регламентирована общим типовым технологическим процессом.

Требования, предъявляемые при подготовке цистерн под налив, зависят от продукта, который был слит из цистерны, и наименования продукта, подлежащего наливу. Для возможных комбинаций слитого и наливаемого продукта необходимо выполнять следующие технологические операции по очистке котлов.

1. Зачистка — удаление остатков слитого продукта. Для цистерн с нижним сливом — слив, для цистерн без нижнего слива — отсос с помощью вакуум-насосов или пароэжекторных установок. При удалении из котлов остатков продуктов с высокой вязкостью (гудрон, полугудрон, битумы жидкие) для придания им большей текучести производят предварительно пропарку котлов (подогрев паром).

2. Пропарка — обработка котла внутри паром под давлением 0,08—0,1 МПа для очистки внутренней поверхности от остатков слитого продукта, с периодическим удалением конденсата и остатков груза.

3. Промывка — обработка внутренней поверхности котла водой температурой 80—90 °С под давлением до 2 МПа для очистки от остатков слитого продукта. Добавляют растворители: керосин, бензин, газойль (0,2—0,3 %) и поверхностно-активные вещества, например МЛ-2 (0,3-0,5 %).

4. Дегазация и сушка котлов — удаление из котла паров перевозимого продукта и остатков воды после промывки.

5. Протирка безворсовым материалом (хлопчатобумажная ткань), удаление с внутренней поверхности котла остатков груза и воды.

6. Проверка на взрывобезопасность (анализ проб воздуха из котла на содержание паров, образующих взрывчатые смеси).

7. Заправка клапанов сливных приборов — проверка исправ-

ности и плотности прилегания клапанов.

8. Наружная очистка котлов перед плановым ремонтом.

В процессе наружной обмывки выполняют следующие операции:

— предварительная обмывка водой температурой 60—70 °С, давлением 0,3—0,4 МПа в течение 1—2 мин;

— обмывка 6—8 %-ным раствором каустической соды (температура 60—70°С, давление 0,4 МПа);

— обмывка 1—2 %-ным раствором ортофосфорной кислоты при температуре 30—40 °С.

При очистке бункерных вагонов для перевозки твердого битума впускают пар в паровую рубашку. В случае повреждения внутренней обшивки бункера и заполнения паровой рубашки битумом разрешается вырезать отверстие для слива и приварить штуцер для паропровода или разогрев снятого бункера производят в камере тепловой обработки.

В соответствии с ГОСТ 1510—76 «Нефть и нефтепродукты» в зависимости от наименования слитого продукта и наименования продукта, который будут наливать, установлено семь видов (групп) подготовки, обозначаемых цифрами: 0 — налив запрещен, например, из-под гудрона под бензин; 1 — удалить остаток, промыть или пропарить и просушить, например, из-под дизельного топлива под бензин; 2 — удалить остаток и просушить или протереть, например, из-под дизельного топлива под автомобильный бензин; 3 — удалить остаток, например, из-под бензина авиационного этилированного под такой же бензин; 4 и 5 — зачистка не требуется, например, из-под гудрона под мазут или нефть; 6 — удалить остаток, промыть или пропарить и протереть, например, из-под нафтила под керосин. Приведено 28 наименований нефтепродуктов.

Для очистки бункерных битумных полувагонов выделяются отдельные пути, т.к. используется способ очистки, отличный от очистки цистерн. Выделяются отдельные пути для подготовки цистерн из-под этилированного бензина ввиду того, что продукт ядовит.

На ППС цистерны прибывают в парк приема или на пути приема. На этих путях работники ПТО производят осмотр их технического состояния, текущий безотцепочный ремонт, определяют цистерны, требующие текущего отцепочного ремонта, просроченные плановым ремонтом. Одновременно работники промывочно-пропарочного предприятия осматривают внутреннюю поверхность котла и при этом определяют необходимость и вид обработки:

—не требующие обработки (группы 4 и 5);

—требующие холодной обработки (группы 2 и 3);

—требующие горячей обработки на промывочно-пропарочном предприятии и вид обработки;

—цистерны с остатком груза, в том числе требующие лабораторного анализа для определения рода ранее перевозимого груза (без документа о наименовании слитого продукта цистерны подготовке к наливу авиационного топлива и масел не подлежат).

Цистерны, не требующие обработки, направляют под погрузку. Цистерны, требующие только слива остатка груза (зачистки), направляют для выполнения этой операции как самостоятельной. У этих групп цистерн производят проверку и заправку клапанов сливных приборов. Из цистерн, требующих лабораторного анализа остатка груза, берут пробы остатка и после анализа в лаборатории решают вопрос об очистке.

Для подачи под обработку котлов цистерны подбирают группами по видам обработки:

—из-под темных нефтепродуктов под светлые — удаление остатка груза, промывка горячей водой или пропарка, дегазация (группа 1);

—из-под светлых под светлые и авиационный керосин — пропарка или протирка, дегазация (группы 1 и 6);

—из-под темных под темные — пропарка, дегазация;

—для подготовки к ремонту — удаление остатка, пропарка, промывка, дегазация, анализ воздуха в котле.

Подборка вагонов группами существенно увеличивает объем сортировочной работы, но, в целом, ускоряет процесс подготовки вследствие одинаковой технологии обработки для каждой группы.

В среднем по сети дорог под налив без зачистки поступает 30—35 %, требуют холодной обработки 25—30 % и горячей обработки около 40 % цистерн.

На промывочных эстакадах установлены монорельсы с электроталями для подъема и опускания в котел механизированного промывочного прибора. К промывочному прибору с помощью шлангов подведены пар, горячая вода и сжатый воздух. Имеются автоматизированные системы промывки, работающие по трем вариантам:

—пропарка — промывка — дегазация;

—пропарка — дегазация;

—промывка — дегазация.

Установку режима производят на пульте управления.

В цистерны с верхним сливом для удаления остатка груза и конденсата опускают вакуумные рукава.

После пропарки и промывки горячей водой котел цистерны должен быть охлажден и дегазирован с открытой крышкой люка. При несоблюдении этого требования после конденсации паров котел может быть смят атмосферным давлением. Нормы времени на обработку цистерн устанавливают по группам дорог. Группа 1: Свердловская и далее, все дороги на восток от Свердловской, а также отделения дорог — Ижевское и Казанское Горьковской; Башкирское и Ульяновское Самарской; Сосногорское Северной. Группа 2: Октябрьская, Московская, Приволжская, Юго-Восточная, а также Горьковская и Самарская, исключая отделения, отнесенные и к группе 1. Нормы простоя приведены в таблице - 4.2.

Таблица - 4.2. Нормы простоя вагонов

| Вид обработки | Время по периодам, мин | ||

| летний | зимний по группам дорог | ||

| ГОРЯЧАЯ | |||

| из-под темных продуктов под светлые | |||

| из-под светлых продуктов под светлые | |||

| из-под этилированного бензина | |||

| ХОЛОДНАЯ |

В таблице - 4.3 приведены графики подготовки котлов цистерн при различных видах обработки на эстакадах.

Камера для наружной очистки длиной 39 м имеет три-четыре зоны, в каждой из которых установлена П-образная рампа из трубы с насадками для подачи раствора на цистерну по описанной выше технологии. Время на очистку 30—50 мин в зависимости от загрязнения, расход воды около 60 м3 и пара около 1500 кг на одну цистерну.

Таблица - 4.3. Обработка котлов цистерн

Примечания: 1 — из-под темных продуктов под светлые; 2 — из-под темных продуктов под темные; 3 — из-под светлых продуктов под светлые.

При подготовке цистерн к ремонту проверяется взрывоопасность газовоздушной среды в котле. Для этого осматривают внутреннюю поверхность котла. При обнаружении неочищенных мест их протирают. Берут пробы воздуха в четырех точках у днищ (вверху и внизу) и проверяют газоанализаторами или индикатором.

Предельно допустимые концентрации взрывоопасных веществ установлены санитарными нормами (СН-245—76), мг/м3: бензин — до 300; бензин этилированный в пересчете на тетраэтилсвинец — до 0,005; керосин, уайтспирит и легроин — до 300; бензол — до 5; толуол и ксилол — до 50.

Для проверки используют переносной индикатор взрывоопасности ИВП-1 У 1.1 периодического действия или газоанализаторы: УТ-2 (универсальный), ПГФ-2М-ИЗГ «ЭФИР» и др.

Большинство наливных грузов огнеопасно, токсично, их пары с воздухом образуют взрывоопасные смеси, поэтому охране труда на ППС уделяют большое внимание. Крытые эстакады оборудуют системой отопления и приточно-вытяжной вентиляцией. Промывалыциков-пропарщиков цистерн и слесарей по ремонту и заправке клапанов сливных приборов обеспечивают спецодеждой и средствами индивидуальной защиты. Им выдают брезентовые костюмы, специальные кожаные и резиновые сапоги, рукавицы, резиновые перчатки, шланговые дыхательные приборы (ШДП), взрывобезопасные аккумуляторные фонари, инструменты из искронеобразующего сплава.

Электрооборудование и вентиляционные установки применяют во взрывобезопасном исполнении. Для отвода статического электричества эстакады, резервуары, трубопроводы и другие металлические конструкции ППС, а также котлы обрабатываемых цистерн надежно заземляют.

Работа промывалыщиков-пропарщиков внутри котла допускается при температуре до 35 °С, а при использовании пневмокостюмов — до 60 °С. Перед спуском в котел для работы рабочий надевает ШДП и 2—3 мин проверяет его действие, свободный конец спасательной веревки привязывает к перилам наружной лестницы. С момента спуска в котел у люка котла безотлучно должен находиться второй промывальщик. Для подачи воздуха в ШДП по эстакаде прокладывают отдельный трубопровод, оборудованный фильтрами и редукционными клапанами. Давление воздуха перед поступлением в ШДП не более 0,01 МПа, температура — от 14 до 25 °С.

Электросварку на котле и в котле можно производить только после его проверки на взрывобезопасность. Электросварщик в котле должен работать при открытом сливном приборе и открытой крышке, в пневмокостюме и использовать электроизолирующий коврик и диэлектрические галоши.

На каждую цистерну, подготовленную к ремонту (пропаренную, промытую и дегазированную), составляют акт формы ВУ-19.

Оператор ППС ведет книгу нумерного учета формы ВУ-17 цистерн, обработанных на предприятии.

На станции ведется книга формы ВУ-18 натурного осмотра цистерн на путях станции и подачи их под налив или обработку на ППС, в которую заносят результаты осмотра прибывших порожних цистерн.

О годности одной цистерны под налив определенного продукта составляют акт формы ВУ-20, а группы цистерн — акт формы ВУ-20а. Акты подписывают мастер ППС, приемосдатчик станции и представитель отправителя груза.

Перспективы использования пунктов, специализированных на подготовке вагонов к перевозкам. Развитие пунктов подготовки вагонов к перевозкам как самостоятельных крупных подразделений вагонного хозяйства происходило активно в 60—70-х гг. Это было связано не только с реализацией предложений перенести работы по техническому обслуживанию вагонов с узловых сортировочных станций на станции массовой погрузки или предшествующие погрузочным районам, но и со сложным положением в вагонном хозяйстве, характеризующимся следующими обстоятельствами:

— наиболее массовым типом вагонов были полувагоны и платформы (55 % парка), часто повреждавшиеся при погрузке и выгрузке вследствие низких показателей надежности кузова и несоответствия его условиям эксплуатации;

— полувагоны, крытые вагоны и платформы имели деревянную обшивку и борта, часто повреждавшиеся при погрузке и выгрузке;

— буксовый узел с подшипником скольжения требовал больших затрат труда, материалов и времени на техническое обслуживание.

По этим причинам в ремонт часто поступали груженые вагоны с поврежденными кузовами, из которых нужно было перегружать грузы. На неспециализированных пунктах невозможно было организовать качественный ремонт кузовов и механизировать работы по ремонту вагонов. В связи с этим создание специализированных пунктов подготовки вагонов к перевозкам было обоснованно.

В процессе развития пунктов получили широкое распространение разработка и использование специальных вагоноремонтных машин.

Потребность в качественной подготовке крытых вагонов, особенно в районах погрузки зерна, минеральных удобрений и в крупных городах, вызвала необходимость создавать депо, специализированные на подготовке крытых вагонов к перевозкам (Березники Свердловской железной дороги, Тосно-2 Октябрьской железной дороги). Вагонное депо Тосно-2 включает комплекс подразделений: производственный участок планового ремонта крытых вагонов, участок подготовки крытых вагонов к перевозкам производственной мощностью 500 вагонов в сутки и вагоноколесные мастерские. Депо готовит к перевозкам крытые вагоны для всей Октябрьской дороги.

Основным недостатком существующих пунктов подготовки вагонов к перевозкам являлась недостаточная подготовка ходовых частей, автосцепки и тормоза, т.к. внимание сосредоточивалось на подготовке кузова. Это отмечалось в 70-х гг. при анализе поступления груженых вагонов в текущий ремонт.

В дальнейшем, в связи с изменением конструкции вагонов (усилением кузовов полувагонов, переходом на металлическую обшивк

2015-10-14

2015-10-14 7935

7935