В гидравлической передаче мощности механическая энергия в начале преобразуется в энергию движения жидкости, а затем обратно в механическую энергию вращения колесных пар.

Гидравлическая передача мощности представляет собой пару гидравлических аппаратов, из которых один (гидронасос) соединен с валом первичного двигателя, а другой (гидродвигатель) работает за счет энергии жидкости, нагнетаемой насосом. Выходной вал гидродвигателя соединяется с ведущими колесами локомотива. Практически все виды гидравлических передач относятся к «непрозрачным» передачам.

Если крутящий момент от входного вала к выходному передается главным образом за счет использования давления рабочей жидкости (доходящее до 350 кг/см2) при незначительной скорости ее движения (2–3 м/с), то передача называется гидростатической. В гидростатических передачах применяют объемные (поршневые или чаще ротационные) насосы и двигатели. На рисунке 8 приведена схема гидростатической передачи мощности с аксиально-поршневым насосом и аксиально-поршневым двигателем.

|

|

|

Рисунок 8. Схема гидростатической передачи мощности:

1 – дизель; 2 – аксиально-поршневой гидронасос; 3 – трубопровод; 4 – аксиально-поршневой гидродвигатель; 5 – осевой редуктор; 6 – колесная пара.

Насос и гидродвигатель гидростатической передачи можно установить на тепловозе практически на любом расстоянии друг от друга, что дает возможность располагать вспомогательное оборудование в любом удобном месте.

Изменение силы тяги и скорости движения локомотива с гидростатической передачей достигается изменением скорости движения жидкости в передаче. При этом можно получить большие значения кратности изменения силы тяги и скорости движения при высоких значениях к.п.д. передачи.

Гидростатической передаче мощности присуши следующие достоинства:

• бесступенчатое регулирование скоростей вращения;

• возможность получения больших тяговых усилий;

• автоматическое предохранение от перегрузок;

• малый вес и удобство компоновки при дистанционном размещении ведомого и ведущего звеньев;

• отсутствие шума и вибрации.

Однако стоит отметить и существенные недостатки присущие данному типу передач:

• конструктивные и технологические трудности в обеспечении больших давлений в длительной эксплуатации;

• трудность в изготовлении и эксплуатации гибких соединений рассчитанных на большое давление.

Указанные недостатки обусловили существенную ограниченность в применении данного типа привода. Гидростатическая передача поршневого типа нашла применение преимущественно в качестве привода вспомогательных машин, в частности, для вентиляторов шахты холодильной установки тепловозов ТЭП60, ТЭП70.

|

|

|

Если крутящий момент передается в основном за счет кинетической энергии жидкости при незначительном использовании давления, передача называется гидродинамической. В этих передачах применяются центробежные насосы, связанные с валом дизеля и центростремительные гидравлические турбины, связанные с колесными парами. Принципиальная схема такой передачи показана на рисунке 9.

Рисунок 9. Схема гидродинамической передачи мощности:

1 – дизель; 2 – гидродинамический насос; 3 – трубопровод; 4 – турбина; 5 – осевой редуктор; 6 – колесная пара; 7 –бак.

Однако расположение на значительном удалении гидродинамического насоса и гидродвигателя приводит к необоснованно большим потерям при движении жидкости по трубопроводу, поэтому насос и двигатель стараются максимально сблизить. Для этого гидродинамическая передача, как правило, выполняется таким образом, чтобы насосное и турбинное колесо были максимально сближены друг с другом и располагались в одном корпусе. Это позволяет потоку жидкости, сходящему с лопастей насоса, поступать непосредственно на лопасти турбины и далее через реактор снова возвращаться на лопасти насосного колеса. В результате передача получается легкой, компактной и минимальными потерями. Основными аппаратами гидравлических передач являются гидротрансформаторы и гидромуфты.

Гидромашина, в одном корпусе которой расположен насос, турбина и реактор, называется гидротрансформатором.

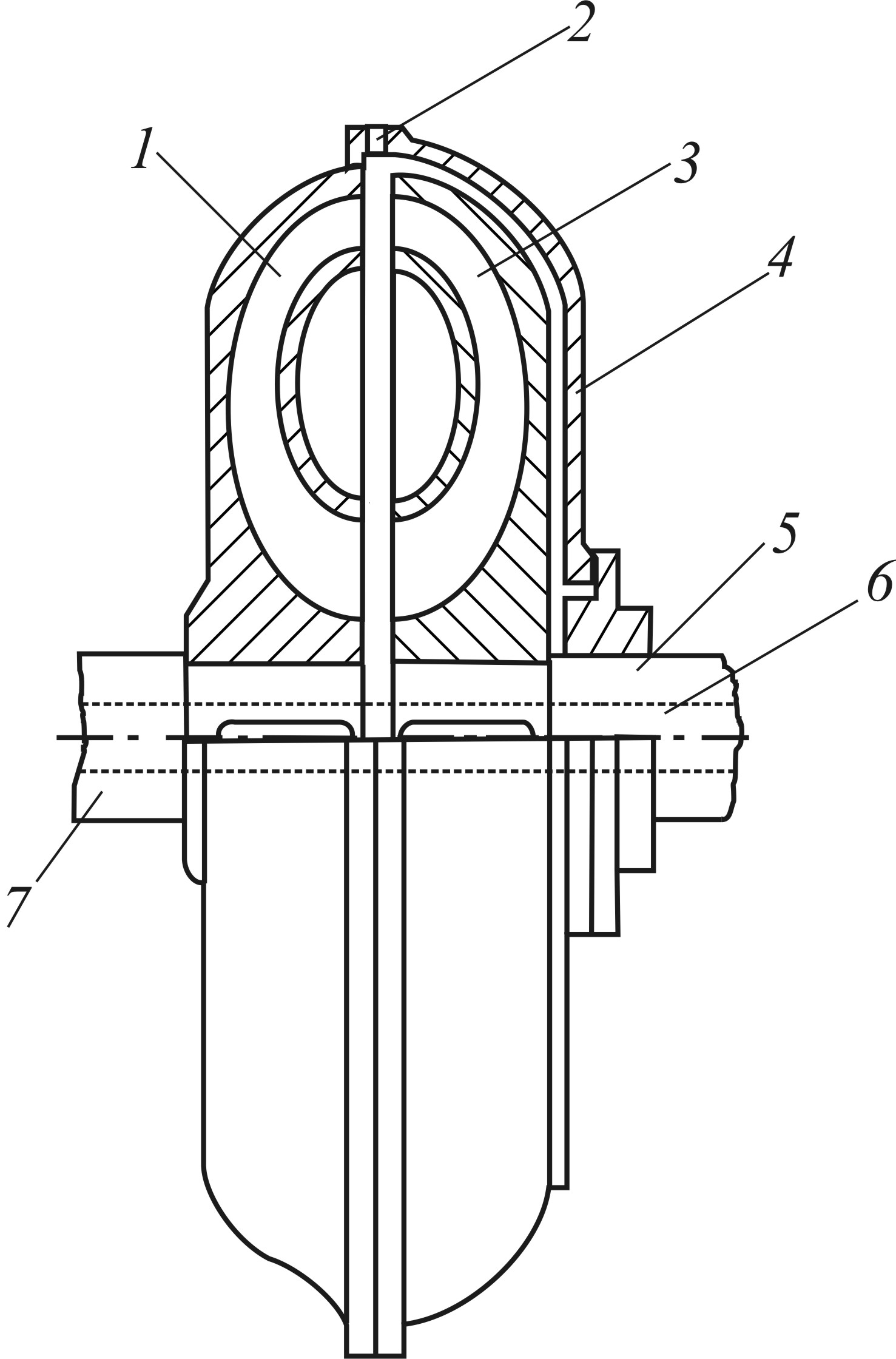

Гидромашина, состоящая только из насоса и турбины, называется гидромуфтой. В гидромуфте (рисунок 10) вал 7, на котором насажено насосное колесо 1, соединен с ведущим валом двигателя. С насосным колесом 1 соединен кожух 4. Между насосным и турбинным 3 колесами имеется зазор. В рабочую полость гидромуфты масло подается вспомогательным насосом через центральное сверление 6 выходного вала 5. Насосное колесо 1, вращаясь, направляет масло в турбинное колесо 3, которое также начинает вращаться и при этом передает нагрузку турбинному валу 5 с которым оно жестко соединено. Энергия от ведущего вала к ведомому передается только посредством жидкости, циркулирующей по колесам. Для поддержания температуры масла в допустимых пределах производится обмен масла через отверстие 2 в кожухе 4.

Рисунок 10. Схема гидромуфты:

1 – насосное колесо; 2 – выпускной канал; 3 – турбинное колесо; 4 – кожух; 5 – выходной (ведомый) вал; 6 – впускной канал; 7 – входной (ведущий) вал.

Особенностью работы гидромуфты является равенство моментов на насосном и турбинном колесах.

При снижении скорости входного вала снижаются скорости жидкости в насосе и турбине, поэтому моменты насоса Мн и турбины Мт уменьшаются. На рисунке 11 показаны относительные характеристики гидромуфты, где Мн ном номинальное значение момента на валу насоса при номинальном частоте его вращения nн ном.

Максимальное значение к.п.д. гидромуфты без учета механических потерь в подшипниках составляет 0,94 ÷ 0,97.

Рисунок 11. Универсальная характеристика гидромуфты.

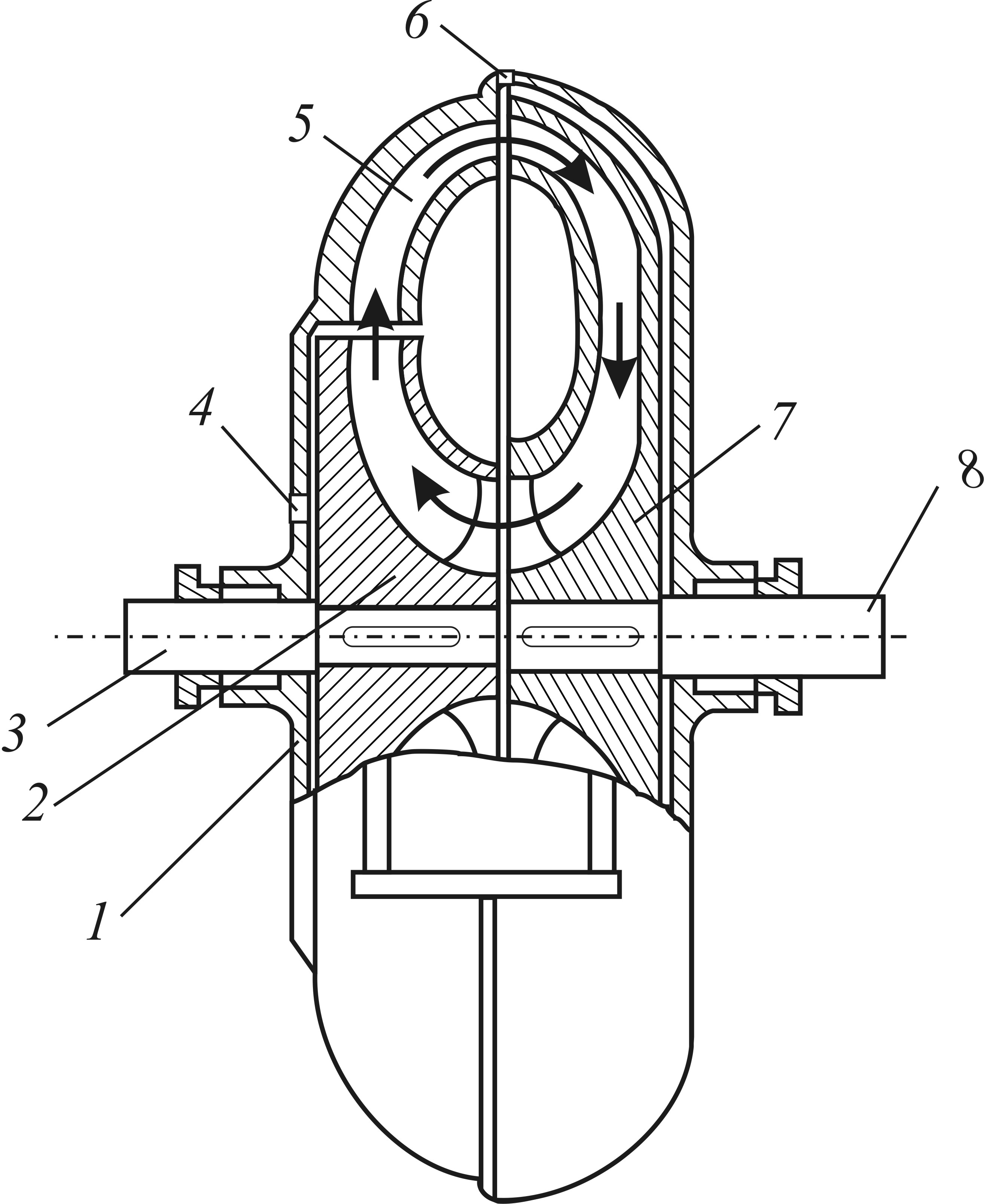

Сохранение постоянных значений мощности и момента на входном валу передачи способен обеспечить гидротрансформатор, конструкция которого представлена на рисунке 12.

Насосное колесо 2 приводится во вращение от вала 3, соединенного с валом дизеля. Если в гидротрансформаторе нет масла, то ведомый вал 8 турбинного колеса 7 разобщен с ведущим валом 3. Для наполнения гидротрансформатора маслом имеется вспомогательный насос, который нагнетает масло через отверстие 4. Насосное колесо 2 вращаясь, подает под давлением масло на реактор (неподвижный направляющий аппарат) 5, а с него на турбинное колесо 7 и возвращается в насосное колесо. Создается замкнутое движение жидкости в колесах гидротрансформатора. Внутреннее кольцо называется тором, а наружное – чашей.

|

|

|

Мощность, затрачиваемая на преодоление сопротивления движению жидкости в корпусе, преобразуется в тепло, нагревающее масло гидротрансформатора. Для охлаждения часть масла из гидротрансформатора через сливное отверстие 4 в кожухе 1 отводят в холодильник.

Рисунок 12. Схема гидротрансформатора:

1 – кожух; 2 – насосное колесо; 3 – ведущий (входной) вал; 4 – заливное отверстие; 5 – реактор; 6 – сливное отверстие; 7 – турбинное колесо; 8 – ведомый (выходной) вал.

В зависимости от числа турбинных колес гидротрансформаторы делят на одноступенчатые и многоступенчатые.

Из рисунка 13 видно, что с уменьшением передаточного отношения или с уменьшением частоты вращения турбинного колеса его момент МТ увеличивается, превосходя момент на насосном колесе.

Рисунок 13. Универсальная характеристика гидротрансформатора.

Коэффициент полезного действия η ГТ гидротрансформаторов с увеличением передаточного отношения n Т / n Н сначала увеличивается от нуля до наивысшего значения (η ГТ = 0,83 ÷ 0,92), а затем снова уменьшается до нуля.

Чтобы обеспечить работу гидропередачи с высоким к.п.д. в большом диапазоне, как правило, используется несколько гидравлических машин настроенных на включение при различных скоростях движения. В качестве примера на рисунке 14 показана схема гидропередачи состоящей из двух гидротрансформаторов (ГТР1 и ГТР2) и гидромуфты (ГМ). Тяговая характеристика тепловоза с данной передачей показана на рисунке 15.

Рисунок 14. Схема гидродинамической передачи мощности:

ГТР1 – гидротрансформатор первой ступени; ГТР2 – гидротрансформатор второй ступени; ГМ – гидромуфта; Т – турбинное колесо; Н – насосное колесо; НА – неподвижный направляющий аппарат.

В данной передаче при трогании тепловоза с места заполняется маслом гидротрансформатор ГТР1 и вся мощность дизеля будет передаваться через него на колесные пары. Работа на гидротрансформаторе ГТР1 осуществляется до определенной скорости движения. Для дальнейшего разгона поезда происходит переключение с первого гидротрансформатора (ГТР1) на второй (ГТР2) гидротрансформатор, настроенный на работу с высоким к.п.д. при больших скоростях движения. При этом масло из гидротрансформатора ГТР1 полностью сливается, а гидротрансформатор ГТР2 наоборот заполняется маслом. При дальнейшем повышении скорости и снижении к.п.д. гидротрансформатора ГТР2 происходит переключение на гидромуфту (ГМ). Для этого из гидротрансформатора ГТР2 полностью сливается масло и им заполняется гидромуфта ГМ. На гидромуфте осуществляется разгон до максимальной скорости движения.

|

|

|

Рисунок 15. Тяговая характеристика гидродинамической передачи мощности.

К основным достоинствам гидродинамических передач мощности следует отнести:

• невысокую стоимость;

• высокие массогабаритные показатели при мощности до 1000кВт;

• непрозрачность передачи;

• высокий к.п.д. передачи;

• автоматическое изменение силы тяги при изменении скорости движения;

• простота управления передачей;

• отсутствие провалов силы тяги;

• работа дизеля на режимах близких к оптимальному.

В то же время гидродинамическим передачам присущи следующие недостатки:

• отсутствие свободы компоновки дизеля и колесных пар тепловоза из-за необходимости размещения насосного и турбинного колеса в одном корпусе;

• ухудшение массогабаритных показателей и к.п.д. передачи при мощностях более 1000кВт;

• чувствительность передачи к качеству ремонта и технического обслуживания;

• механическая связь между движущими колесными парами (групповой привод) приводит к дополнительным потерям энергии;

• длительное время реверсирования и некоторое снижение к.п.д. передачи при переключении с одного гидравлического аппарата на другой.

В нашей стране на сегодняшний день гидродинамические передачи мощности с успехом применяются на тепловозах маневрового и промышленного транспорта, рельсовых автобусах, дизельпоездах мощностью до 1000кВт. Стоит отметить, что за рубежом, например в Германии гидродинамическими передачами мощности оборудовано около 40% тепловозов и тепловоз мощностью до 2000кВт с гидродинамической передачей не является редкостью.

В качестве примера, на рисунке 16 показана тяговая характеристика тепловоза ТГМ3А в поездном режиме, в передаче которого используется два и гидротрансформатора и гидромуфта. Переключение с маневрового на поездной режим и обратно у данного тепловоза осуществляется благодаря наличию реверс – режимного механизма изменяющего передаточное число в шестернях соединяющих турбинное колесо с колесными парами.

Рисунок 16. Тяговая характеристика тепловоза ТГМ3А.

На рисунке 17 представлена тяговая характеристика шестивагонного дизельпоезда ДР1 с двумя моторными вагонами, передача которого состоит из двух гидротрансформаторов.

Рисунок 17. Тяговая характеристика шестивагонного дизельпоезда ДР1 с двумя моторными вагонами.

Гидромеханические передачи мощности представляют собой механизмы, в которых мощность от дизеля к колесным парам может передаваться на одном режиме (как правило, при трогании с места), а на другом через механическую коробку передач. Такие типы гидромеханических передач названы однопоточными. К другому типу гидромеханических передач относятся двухпоточные передачи, в которых энергия передается от дизеля к колесным парам одновременно двумя путями через гидравлический аппарат и через механическую связь одновременно.

Из-за сложностей выполнения и ряда конструктивных недостатков на современных локомотивах гидромеханические передачи практически не используются. Пример использования данного типа передач может служить тепловоз ТГМ3, имеющий комплексный гидротрансформатор и механическую коробку передач.

2017-10-25

2017-10-25 4827

4827