Цилиндр гильзалары қозғалтқышта ең көп жүктелген бөлшек болып саналады. Оларға газ күшінің әсерінен, поршеньнің бүірлік қысымынан және жылулық жүктемелерден кернеуге ие болады. Цилиндр гильзаларының жұмыс шарттары қиын болғандықтар, оларды жоғары сапалы легирленген шойыннан немесе азотталған болаттан жасайды.

Алюминий блоктардың «ылғал» шойын және болат гильзаларын блоктың

су көйлекшесінің жазықтығынан сәл жоғары (0,03-0,07 мм) орналастырады, осы кезде төсенішті және блок басын орналастыру мен болтты тартудан кейін қажетті нығыздау амтамасыз етіледі. Бұл кезде гильзалардың асты резеңке нығыздағыш сақинамен герметизацияланады. Кейбір дизельдердің конструкциясында блоктағы гильзаның тек жоғарғы бурт бойымен ғана қысылған, ал қалған бөлігі бос және блок басын қысудан болатын күштік жүктемелерге ие болмайды.

Қазіргі уақытта кейбір қозғалтқыштардың алюминий блогына тозуға қарсы шйыннан жасалған жұқа қабырғалы «құрғақ» гильзалар құйылған. Бұл кезде гильзаның жоғарғы бөлігінің температуралық және күштік деформацияға ұшырамау мақсатындағы блок көйлегімен байланысы болмайды. Кейбір жетекші фирмалар құйылған емес, түйіршіктен пісіріоіп жасалған «құрғақ» гильзалары бар қозғалтқыштарды жасайды. Бұл алюминийді кремниймен легирлеуді үлкейтуге және блок материалының сызықтық ұлғаюын шойынның сызықтық ұлғаю коэффицентіне жақындатуға мүмкіндік береді. Осы жағдай иінді біліктегі түбірлі подшипниктердің саңылауларын тұрақты қылып ұстауды қамтамасыз етеді. Кейбір фирмалар алюминий блоғын құйғанда цилиндр айнасының бетінде кремнийдің бағытталған кристаллизациясын алуға мүмкіндік беретін арнайы технологияларды қолданады. Одан кейінгі бетті өңдеуарқылы беттен алюминий кетіріледі де соңғы өңдеуден кейін таза кремний қалады. Бұндай темірмен гальванды жабылған және хромдалған сақиналары бар, поршеньмен жұпталған гильзалар жоғары тозуға төзімділікке ие болады.

Гильзалардың негізгі конструкциялық өлшемдерін анықтағанда қозғалтқышты жинау мен оның жұмысы кезінде цилиндрдің жұмырлануын болдырмайтынын қамтамасыз ететін қажетті беріктік пен қатаңдықты алуды ескеру керек. d Г шойын қабырғасының қалыңдығын әдетте тәжірибелік мәліметтерден қабылдайды.

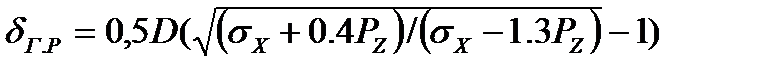

1. Гильза қабырғасының конструктивті қабылданған қалыңдығын цилиндр ыдыстарын есептеуге арналған формуламен тексереді:

мұндағы: D — цилиндр диаметрі, мм;

σХ— созылудағы рұқсат етілген кернеу (шойын төлкелері үшін σХ = 50 — 60, болат төлкелері үшін σХ =80 — 100 МПа);

pz — жану процесі соңындағы газдардың қысымы, МПа.

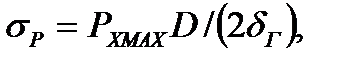

2. Газ күштерінің әсерінен болатын σР созу кернеуі.

Газ күштерінің әсерінен болатын σР созу кернеуін гильза қалыңдығы бойынша кернеудің біркелкі емес таратылуын есептемейтін жақындатылған тәуелділік бойынша анықтайды:

мұндағы: PXMAX— шартты түрде поршеньнің т.ө.н.-гі қалпына қатысты, газдардың максималды, МПа;

D — цилиндр диаметрі, мм;

δГ— цилиндр гильзасы қабырғасының қалыңдығы, мм.

Шойыннан жасалған цилиндр гильзалары үшін σР рұқсат етілген кернеу 30 — 60 МПааралығында, ал болаттан жасалғандарғы — 80 — 120 МПа.

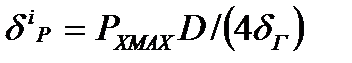

3. Гильзаның сақиналы қимасы бойынша созу кернеуі.

σіР шамасы негізінен ауамен салқындатқыш қозғалтқыштардың тасушы гильзалары үшін анықталады. Олардың цилиндр құраушысының үзілу мүмкіндігі қырларды қабырғалардың көммегімен қатайту арқасында азаяды.

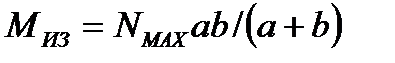

4. Поршень саусағының ортасына қосылған күшетн пайда болатын иілу моменті:

мұндағы:  — динамикалық есептен анықталынған, жалпы күштің максимал мәні, МН;

— динамикалық есептен анықталынған, жалпы күштің максимал мәні, МН;

а — саусақ осінен ж.ө.н. дейінгі арақашықтық., мм;

b— саусақ осінен т.ө.н. дейінгі арақашықтық, мм.

Иілу кернеуі

мұндағы: W — гильзаның көлденең қимасының моменті, м3:

W=0,1(D41 – D4)/D1

D1 және D — гильзаның сыртқы және ішкі диаметрлері, м.

6. Тасушы цилиндр қабырғаларының созылуы мен иілуінен пайда болатын жалпы кернеу:

Шойыннан жасалған гильзалар үшін σZ мәні60 МПа, ал болаттан жасалғандар — 110 МПааспау керек.

7. Жылулық кернеу.

Қозғалтқыштың жұмысы кезінде гильзаның ішкі және сыртқы беттерінің арасында жылулық кернеуді тудыратын үлкен температуралық айырым пайда болады

мұндағы: Е — материалдың серпімділік модулі, МПа (болат үшін E=2,2 • 105, шойын үшін Е= 1,0 • 105);

αЦ— сызықтық ұлғаю коэффиценті (шойын үшін αЦ =11·10-61/K);

ΔT — температуралық айырымы, К (сынақ мәліметтері бойынша төлкенің жоғарғы бөлігі үшін ΔT = 100 — 150);

— Пуассон коэффиценті (болат үшін μ= 0,25— 0,33, шойын үшін μ=0,23 — 0,27). Гильзаның сыртқы бетінің созылу кернеуіне «+» белгісі, ал ішкі бетіндегі созылу кернеуіне «-» белгісі сәйкес келеді.

— Пуассон коэффиценті (болат үшін μ= 0,25— 0,33, шойын үшін μ=0,23 — 0,27). Гильзаның сыртқы бетінің созылу кернеуіне «+» белгісі, ал ішкі бетіндегі созылу кернеуіне «-» белгісі сәйкес келеді.

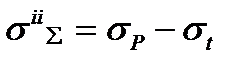

8. Газ қысымы мен температура өзгерісінен болатын жалпы кернеулер:

цилиндр гильзасының сыртқы бетінде

ішкі бетінде

Шойын гильзадағы σіƩ жалпы кернеуі100-130 МПа, ал болат гильзада – 180-200 МПа аралығынан аспау керек.

Карбюраторлы қозғалтқышының цилиндр гильзасын есептеу мысалы

Жылулық есеп негізінде келесі мәндер қабылданды: цилиндр диаметрі D=78 мм, n=nМ=3200 мин-1 кезінде максималды жану қысымы PMAX=PxД=6,195 МПа. Цилиндр гильзасының материалы — шойын: αЦ =11·10-6 1/K, E=1,0·105МПа және μ=0,25.

Цилиндр гильзасының қабырға қалыңдығын конструктивті таңдайды :δГ=6 мм.

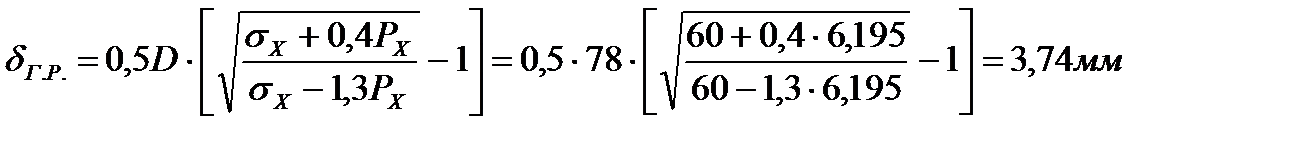

Гильза қабырғасының есептелінетін қалыңдығы

мұндағы: σХ = 60 МПа — шойын созылуына рұқсат етілеген кернеу.

Гильза қабырғасы үшін беріктік қоры бар қалыңдықты таңдайды, өйткені δГ>δГ.Р.

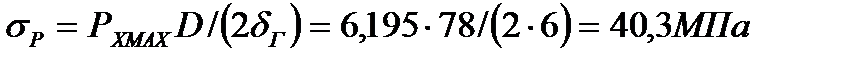

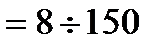

Газдардың максимал қысымының әсерінен гильзадағы созылу кернеуі:

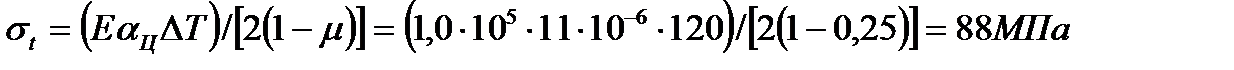

Гильзадағы жылулық кернеу

мұндағы: ΔТ= 120 К — гильзаның ішкі және сыртқы беттерінің арасындағы температуралық айырма.

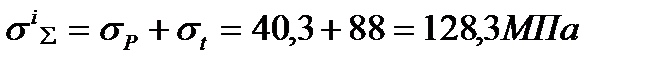

Газ қысымы мен температура айырмасының әсерінен гильзада болатын жалпы кернеу:

сыртқы беттің

ішкі беттің

Цилиндр блогының басын есептеу реті.

Цилиндр блогының басы құрылысы жағынан күрделі бөлшек болады. Бастың құрылысы және негізгі өлшемдері енгізу мен шығару клапандарының, тұтандыру шамдарының, форсункалардың, цилиндрлердің өлшемдеріне және жану камерасының пішініне байланысты. Сұйықтықпен салқындатылатын автомобиль және трактор қозғалтқыштарда цилиндр бастарын әдетте бір қатарлы цилиндрлер үшін ортақ құйма түрінде жасаса, ауамен салқындататын қозғалтқыштарда әрбір цилиндрге бөлек немесе екі көршілес цилиндрді қосатын бас түрінде жасайды.

Цилиндр блогының басына қойылатын ең басты талаптардың бірі – жану камерасының қабырғалары мен шығару клапаны және клапан арасындағы жалғастырғыш тың жақсы суытылуы. Әрбір цилиндрінде төрт клапан орнатылған қазіргі замандағы көп клапанды қозғалтқыштар үшін бұл талап өте маңызды болып келеді. Төрт клапанды басстарда, әдетте, жоғарыда орналасқан екі тарату білігі қолданылады, бірақ бір тарату білігі болатын конструкция да бар.

Цилиндр блогының бастары оларға әсер ететін үлкен, таңбасы өзгермелі (знакопеременных) жүктемелер мен жоғары температуралар шарттарында жұмыс істейді. Осы кезде, әсіресе жоғары жылдамдықты қозғалтқыштарда, бастардағы термиялық кернеу мәні механикалық кернеуден әлдеқайда үлкен болады. Шойын бастардағы жану камера қабырғаларының температурасы 350°С, ал бөлек нүктелер арасындағы температуралық айырым 150°С дейін жетеді. Жылуөткізгіштігі жоғары алюминий құймаларында максималды температура мәні төмендеу, ал температуралық айырым әдетте 60°С – тан аспайды.

Цилиндр блогының бастары едәуір кернеу туғызатын үлкен, таңба өзгермелі жүктеме мен жоғарны температура жұмыс шарттарында жұмыс істейді. Әртүрлі факторлардың әсерімен анықталатын, конструкциялық пішінінің күрделілігі мен блог басына әсер ететін барлық күштерді дәл есептеу мүмкін болмағандықтан, оның беріктікке есептеуі шартты түрде болады.

Цилиндр диаметрі D  мм қозғалтқыштар үшін бастың төменгі төменгі тірек қабырғасының δГОЛ қалыңдығы мен су көйлегінің қабырғасының қалыңдығы δР келесі келтірілген байланыстар арқылы аныталады:

мм қозғалтқыштар үшін бастың төменгі төменгі тірек қабырғасының δГОЛ қалыңдығы мен су көйлегінің қабырғасының қалыңдығы δР келесі келтірілген байланыстар арқылы аныталады:

Бензинді қозғалтқыштар үшін ………..…. δГОЛ =0,09D мм

Дизельдер үшін ….. …………………….......... δГОЛ = (1,5+0,09 D) мм

Барлық қозғалтқыштар үшін ……………….. δР = (2,2+0,03 D) мм

Ажырау кернеуі.

мұндағы:  - есептелетін күш, МН,

- есептелетін күш, МН,

- есептелетін қима, м2

- есептелетін қима, м2

σР ажырау кернеуі 10 – 15 МПа аралығында өзгереді. Рұқсат етілген кернеулердің төмен мәндері қозғалтқыш жұмысы кезінде формуламен есептелмейтін үлкен жылулық жүктемелердің пайда болуына байланысты.

Блок басының шпилькасын есептеу реті.

Күштік шпилькалар блок басын және блок-картерді біріктіру үшін қолданылады. Шпилькалар оларға алдын-ала тартудың, газ қысымының, темепература тепе-теңсіздігінен болатын жүктемелердің әсер ету күштері мен блок басының, блок-картер және шпилька материалының сызықтық ұлғаю коэффицентірінің әсер шарттарында жұмыс істейді. Күш шпилькаларының саны, олардың консттруктивті өлшемдері мен алдын-ала тарту қозғалтқыштың барлық режиміндегі газ торабының сенімді нығыздауын қамтамасыз ету керек.

Бензин немесе дизель қоғалтқыштарындағы шпилькаларды серпімділік шегі жоғары болатын көміртекті болаттан немесе легирленген болаттан жасайды. Серпімділік шегі жоғары материалды қолдану жұмыс кезінде пайда болатын қалдық деформациялаудың азаюына әсер етеді, ол газ торабының сенімді герметизациясын қамтамасыз етеді.

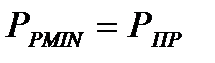

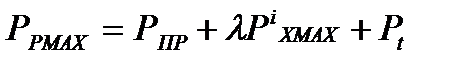

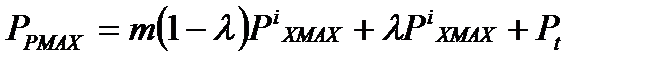

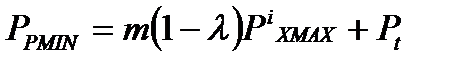

Қозғалтқыш жұмыс істемегенде не салқын болғанда күштік шпилькалар алдын-ала тарту күшімен РПР жүктелген, ол күшті сынақ мәліметтері бойынша келесі байланыс арқылы анықтайды:

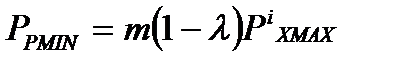

мұндағы: т — шпильканың тарту коэффиценті;

— бұрандалы қосылыстың негізгі жүктемесінің коэффиценті;

— бұрандалы қосылыстың негізгі жүктемесінің коэффиценті;

— жану кезінде бір шпилькаға түсетін газдардың қысым күші, МН.

— жану кезінде бір шпилькаға түсетін газдардың қысым күші, МН.

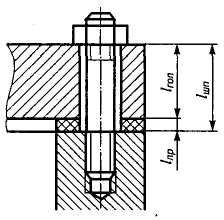

1 сурет. Шпильканың есептік сызбасы.

т мәні1,5 – 2,0 аралықта өзгереді, ал төсеніші бар қосылыстарда ол5 не одан артық мәнге дейін ұлғаяды.

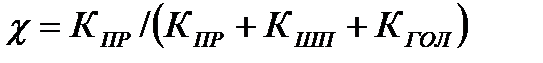

10. Бұрандалы қосылыстың негізгі жүктемесінің коэффиценті [1]

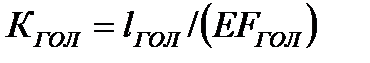

мұндағы: КПР, КШП және КГОЛ – сәйкесінше төсеніштің, шпильканың және блок басының икемділігі.

Автомобиль мен трактор қозғалтқыштары үшін χ мәні 0,15-0,25аралығында өзгереді.

11. Жану кезінде бір шпилькаға түсетін газдардың қысым күші:

мұндағы:  — максималды жану қысымы, МПа;

— максималды жану қысымы, МПа;

— жану камерасы бетінің цилиндр осіне перпендикуляр жазықтыққа проекциясы, м2;

— жану камерасы бетінің цилиндр осіне перпендикуляр жазықтыққа проекциясы, м2;

— бір цилиндрдегі шпилькалар саны.

— бір цилиндрдегі шпилькалар саны.

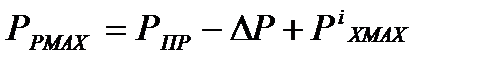

12. Шпильканы созатын жалпы күш

Жану кезінде газдардың қысым күшінің әсерінен тораптағы (стык) ΔР қысым күшінің азаюын ескеріп, шпильканы созатын жалпы күш

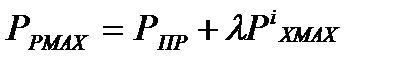

Шпилька мен қосылатын бөлшектердің икемділік мәндерін пайдаланып, алдыңғы теңдеуді келесі түрде жазуға болады:

немесе

13. Шпильканы созатын күш

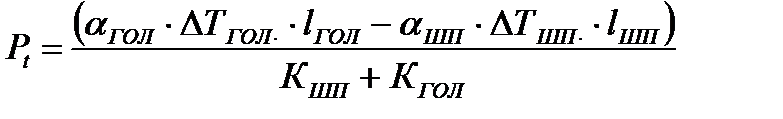

мұндағы: αГОЛ және αШП — бас пен шпилька материалдарының сызықтық ұлғаю коэффиценттері; болат үшін αШП=11·10-6 1/K, алюминий құймасы үшін αГОЛ=22·10-6 1/K;

ΔТГОЛ және ΔТШП— бас пен шпильканың температурасының ұлғаюы, К (сұйықпен салқындатылатын қозғалтқыштың орныққан жылулық жағдай кезінде ΔТГОЛ =ΔТШП= 70-80 К деп қабылдауға болады);

lГОЛ— бастың биіктігі, мм;

lШП — шпильканың есептік ұзындығы (гайканың төменгі ұшынан бұранда блогына бұралған соңғы ұшына дейінгі арақашықтықты қабылдайды) мм;

КГОЛ және КШП — бас пен шпильканың икемділігі.

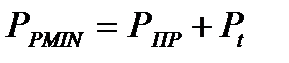

Шпильканы созатын минималды күш:

немесе

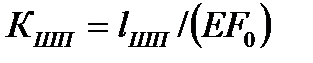

Көлденең қимасының ауданы тұрақты шпилькалар үшін.

мұндағы: lШП— шпильканың есептік ұзындығы, мм;

Е — шпилька материалының серпімділік модулі (болат үшін Е=2,2∙ 105 МПа);

Ғ0— шпилька өзекшесінің көлденең қимасының ауданы, мм2.

Цилиндр басы үшін сәйкесінше

мұндағы:lГОЛ — бастың ұзындығы, мм;

Е — бас материалының серпімділік модулі (алюминий құймасы үшін Е=7,3∙ 104 МПа);

FГОЛ— бір шпилькаға сәйкес келетін бастың көлденең қимасының ауданы, мм2.

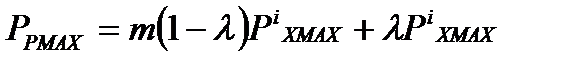

Қарастырыл жатқан жағдай үшін шпильканы созатын максималды күш::

немесе

Минималды созатын күш

немесе

Pt күшін анықтау күрделі болғандықтан, алдын-ала есептеулерде оны ескермеуге болады.

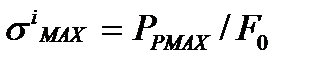

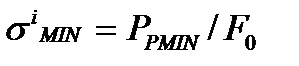

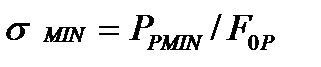

Шпилькадағы максималды және минималды кернеулерді өзекшенің ең кішкентай қиимасы мен бұранданың ішкі диаметрі арқылы анықтайды (МПа):

және

және

және

және

мұндағы: F0 — шпилька өзекшесінің минималды қимасының ауданы, м2;

FОР — бұранданың ішкі диаметрі бойынша шпилька қимасының ауданы, м2.

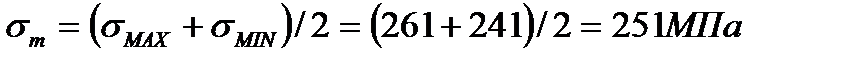

Циклдың амплитудасы және орташа кернеулері (МПа):

және

және

және

және

Карбюратор қозғалтқышының блок басы шпилькасын есептеу мысалы.

Жылулық есептеудің негізінде келесі мәндерді қабылдаймыз: цилиндр диаметрі D= 78 мм; поршень ауданы F=0,004776 м2; n=nM=3200 мин-1 кезінде жанудың максималды қысымы PMAX=Px2= 6,195 МПа. Бір цилиндрдегі шпилькалар саны iШП= 4; шпильканың номиналды диаметрі d= 12 мм; бұранда қадамы t=1 мм. Шпильканың материалы — болат 30Х.

11.2-кесте және 11.3-кесте бойынша болат 30Х үшін анықтаймыз:

11.2-кесте. Болаттың механикалық сипаттамалары

| Болат маркасы | Легирленген болаттың механикалық қасиеттері, МПа | |||||

|  |  |  |  |  | |

| 20Х | 650-850 | 400-600 | 310-380 | |||

| 30Х | 700-900 | 600-800 | ||||

| 30ХМА | - | - | - | |||

| 35Х | - | - | - | - | ||

| 35ХМА | - | - | - | - | ||

| 38ХА | - | - | - | - | ||

| 40Х | 750-1050 | 650-950 | 320-480 | 240-340 | - | 210-260 |

| 40ХН | 1000-1450 | 800-1300 | 460-600 | 320-420 | ||

| 45Х | 850-1050 | 700-950 | 400-500 | - | - | - |

| 50ХН | - | - | - | |||

| 12ХН3А | 950-1400 | 700-1100 | 420-640 | 270-320 | 220-300 | |

| 18ХН24А | - | - | - | - | ||

| 18ХНВА | 1150-1400 | 850-1200 | 540-620 | 360-400 | 300-360 | |

| 25ХНМА | - | - | - | - | - | |

| 20ХНЗА | 950-1450 | 850-1100 | 430-650 | - | 240-310 | |

| 25ХНВА | 1100-1150 | 950-1050 | 460-540 | 310-360 | - | 280-310 |

| 30ХГСА | 510-540 | 500-530 | - | 220-245 | ||

| 37ХНЗА | 1150-1600 | 1000-1400 | 520-700 | - | - | 320-400 |

| 40ХНМА | 1150-1700 | 850-1600 | 550-700 | - | 300-400 |

11.3-кесте. Беріктік шегі әртүрлі болттар үшін ασ және ατ мәндері

Беріктік шегі  , МПа , МПа | Иілу  | Созылу-сығылу  | Бұрау  |

| 350-450 | 0,06-0,10 | 0,06-0,08 | 0 |

| 450-600 | 0,08-0,13 | 0,07-0,10 | 0 |

| 600-800 | 0,12-0,18 | 0,09-0,14 | 0-0,08 |

| 800-1000 | 0,16-0,22 | 0,12-0,17 | 0,06-0,10 |

| 1000-1200 | 0,20-0,24 | 0,16-0,20 | 0,08-0,16 |

| 1200-1400 | 0,22-0,25 | 0,16-0,23 | 0,10-0,18 |

| 1400-1600 | 0,20-0,30 | 0,23-0,25 | 0,18-0,20 |

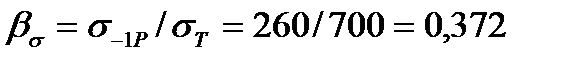

созылу-сығылу кезінде:шаршау шегі  = 260 МПа, беріктік шегі σВ= 850 МПа және аққыштық шегі σТ= 700 МПа; циклды келтіру коэффиценті

= 260 МПа, беріктік шегі σВ= 850 МПа және аққыштық шегі σТ= 700 МПа; циклды келтіру коэффиценті  =0,14.

=0,14.

Формула бойынша анықтаймыз:

;

;

Жоғарыда орналасқан клапандар кезінде жану камерасы бетінің цилиндр осіне перпендикуляр жазықтыққа проекциясы:

Бір шпилькаға сәйкес келетін газдардың қысым күші:

Алдын-ала тарту күші:

мұндағы: т=3 — төсенішпен қосылу үшін шпильканы тарту коэффиценті;

λ=0,2 — бұрандалы қосылыстың негізгі жүктемесінің коэффициенті.

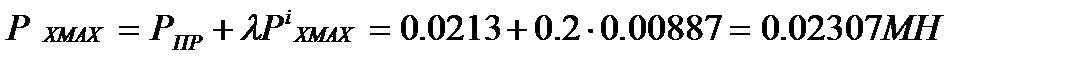

Pt күшін ескермей, шпильканы созатын жалпы күш:

Шпильканы созатын минималды күш:

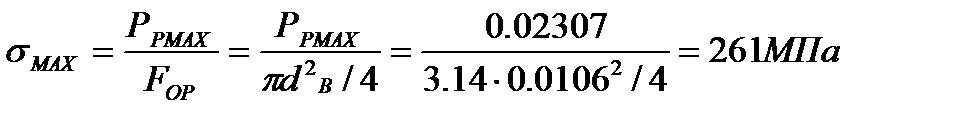

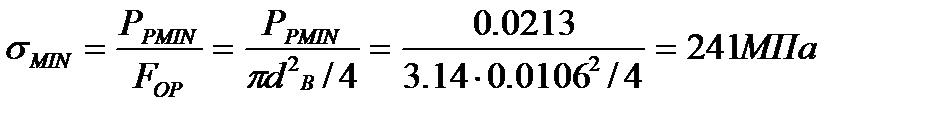

Шпилькада пайда болатын максималды және минималды кернеулер:

мұндағы:  - бұранданың ішкі диаметрі бойынша шпилька қимасының ауданы, м2.

- бұранданың ішкі диаметрі бойынша шпилька қимасының ауданы, м2.

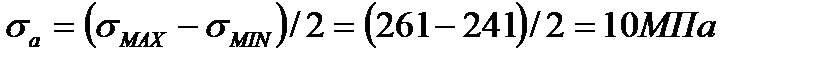

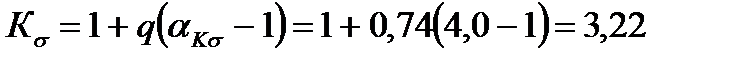

Циклдың амплитудасы және орташа кернеуі:

Шама  МПа,

МПа,

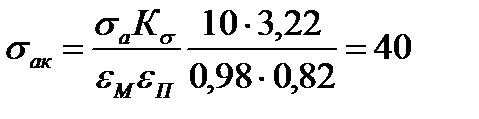

мұндағы:  ;

;

кесте 4 бойынша анықталады;

кесте 4 бойынша анықталады;

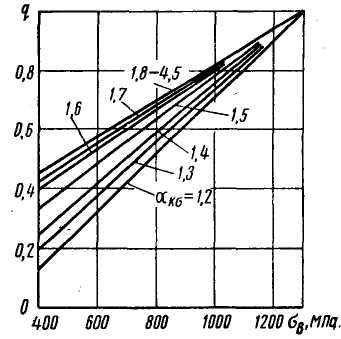

q = 0,74 —  = 850 МПа және

= 850 МПа және  =4,0 кезінде 2 сурет бойынша анықталады;

=4,0 кезінде 2 сурет бойынша анықталады;

= 0,98 —

= 0,98 —  =12 мм кезінде кесте 5 бойынша анықталады;

=12 мм кезінде кесте 5 бойынша анықталады;

= 0,82 — 6 кесте бойынша (дөрекі өңдеу)

= 0,82 — 6 кесте бойынша (дөрекі өңдеу)

11.4 - кесте. Ең кең таралған концентраттар қатарына арналғанαkσ мәні

| Кернеу шоғырландырушы түрі | αkσ |

| Радиустың өзекше диаметріне қатынасы кезіндегі жарты шеңберлі қырнау (полукруглая выточка): 0,1 0,5 1,0 2,0 | 2,0 1,6 1,2 1,1 |

| Радиустың өзекше диаметріне қатынасы кезіндегі галтель 0,0625 0,125 0,25 0,5 | 1,75 1,50 1,20 1,10 |

| Тіке бұрышпен өту | 2,0 |

| Өткір V-тәріздес қырнау (бұранда) | 3,0-4,5 |

| Радиустың өзекше диаметріне қатынасы кезіндегі тесік от 0,1 до 0,33 | 2,0-3,0 |

| Өнім сыртындағы бұрандадан болатын қатер (Риски от резца на поверхности изделия) | 1,2-1,4 |

11.5-кесте

| Масштабты коэффиценттер | Бөлшек өлшемдері, мм | |||||||

| 10* | 10-15 | 15-20 | 20-30 | 30-40 | 40-50 | 50-100 | 100-200 | |

| 1-0,95 | 0,95-0,90 | 0,90-0,85 | 0,85-0,80 | 0,80-0,75 | 0,75-0,65 | 0,65-0,55 | |

| 1-0,94 | 0,94-0,88 | 0,88-0,83 | 0,83-0,78 | 0,78-0,72 | 0,72-0,60 | 0,60-0,50 |

11.6-кесте. Беттік сезгіштік коэффиценті εп

| Өңдеудің немесе сыртқы бекіту түрі |  |

| Сыртқы бекітусіз қырнау | |

| Сыртқы бекітусіз тегістеу | 0,97-0,85 |

| Сыртқы бекітусіз тазалап қайрау | 0,94-0,80 |

| Сыртқы бекітусіз дөрекі қайрау | 0,88-0,60 |

| Өңдеусіз және сыртқы бекітусіз | 0,76-0,50 |

| Жарнақпен үрлеу (обдувка дробью) | 1,1-2,0 |

| Роликпен өңдеу | 1,1-2,2 |

| Цементация | 1,2-2,5 |

| Шынықтыру | 1,2-2,8 |

| Азоттау | 1,2-3,0 |

болғандықтан, шпильканың беріктік қоры аққыштық шегі бойынша анықталады:

болғандықтан, шпильканың беріктік қоры аққыштық шегі бойынша анықталады:

2 сурет. Болаттың кернеу концентрациясына сезгіштік коэффиценті

№12 ПРАКТИКАЛЫҚ ЖҰМЫС

Карбюратор қозғалтқышының газ тарату элементтерін есептеу.

Мақсаты: газ тарату механизм элементтерінің жобалау – құрастыру жұмыстарын орындау.

Жылулық есеп негізінде келесі мәндерді қабылдаймыз: цилиндр диаметрі D = 78 мм, поршень ауданы Fп=47,76 см2; nN=5600 мин -1 номиналды қуат кезіндегі айналу жиілігі; иінді біліктің бұрыштық айналу жиілігі ω=586 рад/с; поршеньнің орташа жылдамдығы vп.ср=14,56 м/с; енгізу клапаны максималды көтерілгенде седлоның өтуші қимасындағы қоспа жылдамдығы ωвп=95 м/с; енгізу клапанының ашылуын алдын-алу бұрышы φпр= 18°; енгізу клапанының жабылуының кешігу бұрышы φзп=60°. Тарату білігі мен жоғарыда орналасқан, жоғары клапанды газ тарату механизмі.

Есептеу шеңбер доғалары түзейтін симметриялық профилі бар дөңес жұдырықша үшін жүргізіледі.

Клапан мен мойынның өтуші қималарының негізгі өлшемдерін есептеу реті.

1. Максимал көтерілгенде клапанның өтуші қимасының ауланы.

Fкл = vп.срFп / ωвп=14,56·47,76/95=7,32 см2;

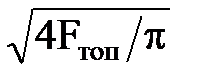

2. Клапан мойнының диаметрі.

dтоp=  =

=  =3,23,

=3,23,

мұндағы: Fтоп=1,12Fкл= 1,12·7,32=8,20 см2.

Жоғарыда орналасқан (жану камерсы сына типті не жазық жұмырлы) клапандарды баста мүмкін орналастыру шарттарынан мойын диаметрі dтоp=0,45D =0,45·78=35 мм дейін жете алады .. dтоp=32,5 мм қабылдаймыз;

3. Клапан фаскасының бұрышы α=45° болғанда клапанның максималды көтерілу биіктігі:

hкл.max=  /2,22–dтоp=

/2,22–dтоp=  /2,22–32,5=8,92 мм.

/2,22–32,5=8,92 мм.

ЕНГІЗУ ЖҰДЫРЫҚШАСЫНЫҢ НЕГІЗГІ ӨЛШЕМДЕРІ.

4. Бастапқы шеңбер радиусы

r0=(1,3 – 2,0)hкл.max=(1,3 – 2,0)·8,92=(11,6 – 17,8) мм.

r0=15 мм деп қабылдаймыз;

5. Итергіштің максималды көтерілуі;

hт.max=hкл.max lт/lкл=8,92·33,5/52,6=5,68 мм,

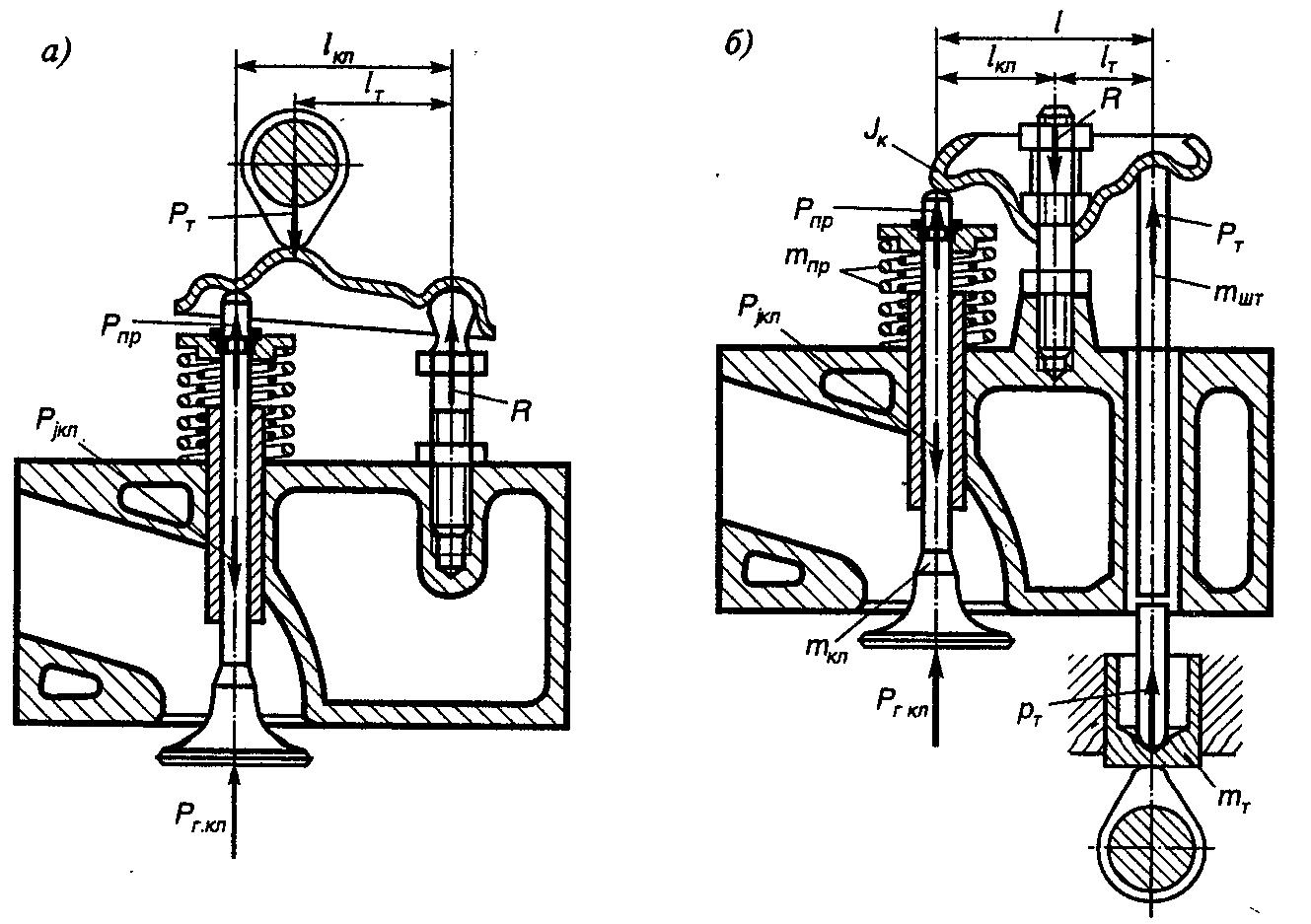

мұндағы: lт=33,5 мм және lкл=52,6 мм — тіректен жұдырықша және клапанға дейінгі (1 суретте), техникалық негізде қабылдан арақашықтық (осы механизмде итергіштің ролінде жұдырықшамен тура байланыста болатын тербелмелі рычаг болады).

1 сурет. Клапан жетектерінің сызбасы:

а – бір иықты рычаг; б – екі иықты рычаг.

Жазық итергіші бар дөңес жұдырықшаны белгілі бір қалыпқа келтіру

6. Доғалар радиусы

Жұдырықшаның дөңес профилінің доғасы үшін радиус r2 ≥1,5 мм, r2=8,5 мм деп қабылдаймыз, сонда

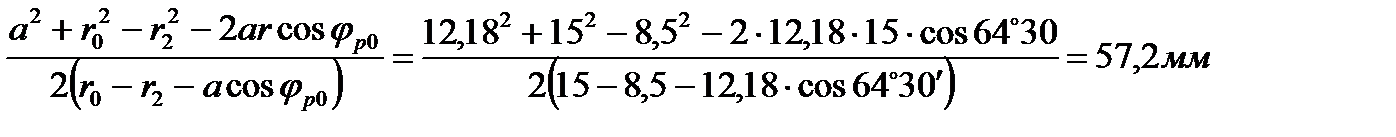

r1=

мұндағы: а = r0+hт.max– r2=15+5,68-8,5=12,18 мм,

φр0=(φпр+180°+ φзп)/4=(18+180+60)/4=64°30'.

7. Итергіш радиусы r1 доға бойымен көтерілгенде максималды бұрыш.

φ p1max =13°03'.

φ p1max =13°03'.

8. Итергіш радиусы r2 доға бойымен көтерілгенде максималды бұрыш

φp2max= φp0 – φp1max=64°30' –13°03'=51°27'.

9. Итергіштің иінді біліктің айналу бұрышы бойымен көтерілуі

hт1=(r1– r0)(1– cosφp1)=(57,2– 15)(1– cosφp1)=42,7(1– cosφp1) мм;

hт2= acosφp2+ r2– r0=12,18 cosφp2+8,5–15=(12,18 cosφp2–6,5) мм.

10. Итергіштің жыдамдығы мен үдеуі

ωт1 =(r1– r0)ωк sinφp1=(57,2 – 15)·10 -3·293 sinφp1=12,36 sinφp1 м/с;

ωт2 =ωкasinφp2=293·12,18·10 -3 sinφp2=3,57sinφp2 м/с;

jт1=(r1– r0)ω2к cosφp1=(57,2 – 15)·10 -3·2932 cosφp1=3623 cosφp1 м/с2;

jт2= –ω2кacosφp2= –2932·12,18·10 -3 cosφp2= –1046 cosφp2 м/с2,

мұндағы: ωк=0,5ω= 0,5·586=293 рад/с — тарату білігінің бұрыштық айналу жиілігі.

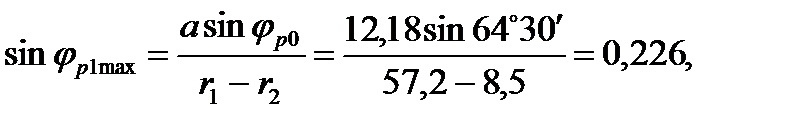

Тарату (және иінді) біліктің айналу бұрышына байланысты келтірілген формулалар бойынша hт, ωт және jт есептелген мәндері 1 кестеде келтірілген.

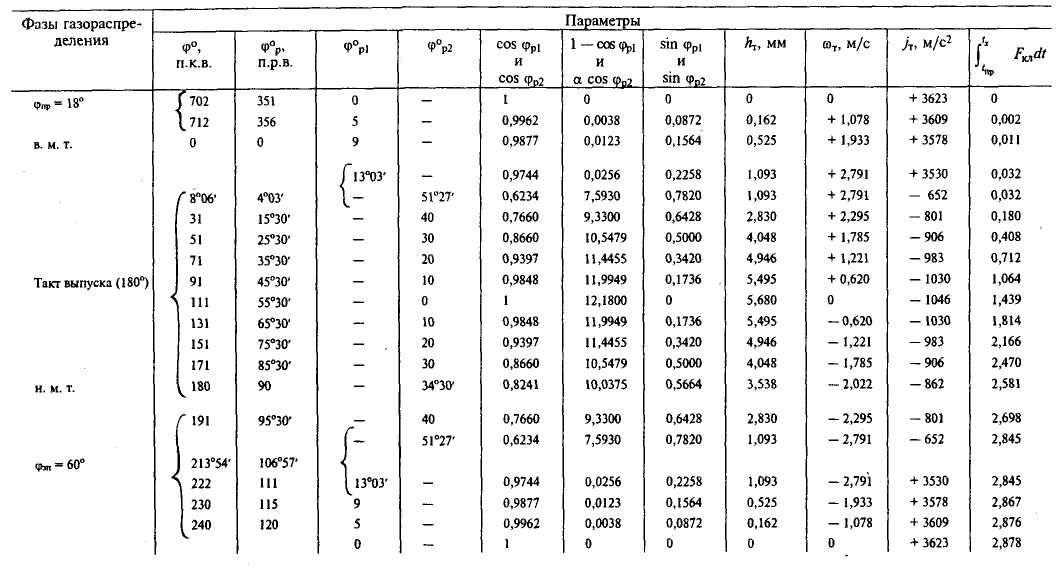

12.1-кесте мәліметтері бойынша 2 суретте итергіштің көтерілу, жылдамдық және үдеу диаграммалары көрсетілген.

12.1-кесте.

Клапанның уақыт-қимасын есептеу мысалы.

Егер ордината осі бойынша масштабын келесідей өзгертсе

Мhкл=hклmax М  /hтmax=8,92∙0,1/5,68=0,157 мм/мм.

/hтmax=8,92∙0,1/5,68=0,157 мм/мм.

итергіштің абсцисса осі бойында M  = 1°/мм масштабымен және ордината осі бойында М

= 1°/мм масштабымен және ордината осі бойында М  =0,1 мм/мм масштабы бойынша тұрғызылған итергіштің көтерілу диаграммасы клапанның көтерілу диаграммасы болады.

=0,1 мм/мм масштабы бойынша тұрғызылған итергіштің көтерілу диаграммасы клапанның көтерілу диаграммасы болады.

2 сурет. Итергіштің көтерілу, жылдамдық және үдеу диаграммалары; клапанның толық уақыт-қимасы.

11. Клапанның уақыт-қимасы.

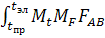

= MtMFFabcd,

= MtMFFabcd,

мұндағы: Mt =M  /(6np)=1/(6∙2800)=5,952∙10-5 с/мм;

/(6np)=1/(6∙2800)=5,952∙10-5 с/мм;

MF =Мhкл×2,22 dтоp=0,157∙2,22∙32,5=11,3 мм2/мм;

12. Дөңес жұдырықша үшін

= 5,952∙10-5∙11,3∙3820=2,569 мм2∙с,

= 5,952∙10-5∙11,3∙3820=2,569 мм2∙с,

мұндағы: Fabcd= 3820 мм2 — енгізу тактыдан кейін итергіштің көтерілу қисығының (2 суретте) астындағы аудан.

13. Клапанның өтуші қимасының орташа ауданы.

Fкл.ср=  /(t1 – t2)=MFFabcd/lad =11,3∙3820/90=480 мм2 =4,80 см2.

/(t1 – t2)=MFFabcd/lad =11,3∙3820/90=480 мм2 =4,80 см2.

14. Түтіктегі қоспа ағынының орташа жылдамдығы.

ω'вп=vп.срFп/Fкл.ср=14,56∙47,76/4,80=145 м/с.

15. Клапанның толық уақыт-қимасы.

=5,952∙11,3∙4280=2,878 мм2∙с,

=5,952∙11,3∙4280=2,878 мм2∙с,

мұндағы: FАВ — А нүктесінен В нүктесіне дейінгі (клапан жабылуы) (2 суретте) итергіштің көтерілу қисығының астындағы аудан.

Жұдырықшаның бұрылу бұрышына байланысты клапанның ағымдағы уақыт-қимасының мәні 2 суретте көрсетілген, дөңес жұдырықша үшін есептеліп, кесте 1 жазылды.

2017-11-30

2017-11-30 1869

1869