Иілу кернеуі.

Поршень табанындағы иілу кернеуі (МПа):

σиз = Миз/Wиз = рzmax(ri/δ)2

мұндағы: Миз = (1/3) рzmaxri3 — иілу моменті, МН · м

Wиз = (1/3)riδ  — жазық табанның иілу моментіне қарсылығы, м3;

— жазық табанның иілу моментіне қарсылығы, м3;

рzmax = pz — жанудың максималды қысымы, МПа;

ri= [D/2-(s + t + Δt)] — табанның ішкі радиусы, м.

Егер табанның қатаңдық қабырғалары болмаған жағдайда, кернеудің (МПа) мүмкін шамалары келесі шектерде болады:

Алюминий құймасынан жасалған поршень үшін............20 — 25

Шойыннан жасалған поршень үшін....................................40 — 50

Егер қатаңдық қабырғалары болса, [σиз] мәні жоғарлайды:

Алюминий құймасынан жасалған поршень үшін................... ..... 50 дейін — 150

Шойыннан жасалған поршень үшін..............................................80 — 200

2. Жылулық кернеу.

Поршень табанында газ қысымының күштерінен басқа, ішкі және сыртқы ортаның температураларының айырмашылығы салдарынан жылулық кернеу де болады. Салқындатылатын шойын поршеньдерінің жылулық кернеуі (МПа):

σтеп = αEqδ/(200λтеп)

мұндағы: α =11·10-6 — шойынның сызықтық ұлғаю коэффиценті, 1/град;

Е = (1,0 ÷ 1,2)105 — шойынның серпімділік модулі, МПа;

q — үлесті жылулық жүктеме, Вт/м2;

δ — табанның қалыңдығы, см;

λтеп = 58 — шойынның жылуөткізгіштік коэффиценті, Вт/(м·К).

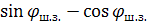

Төрттактылы қозғалтқыштар үшін

q = 11, 63 (6000 + 26n)p

мұндағы: n — айналу жиілігі, мин-1 (бензинді қозғалтқыштар үшін n = nм, ал дизельдер үшін n = nN);

pi — орташа индикаторлы қысым, МПа (бензинді қозғалтқыштар үшін nм болғанда, ал дизельдерге nN болғанда ).

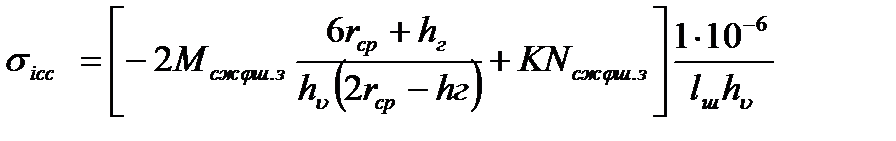

3. Сығылу кернеуі

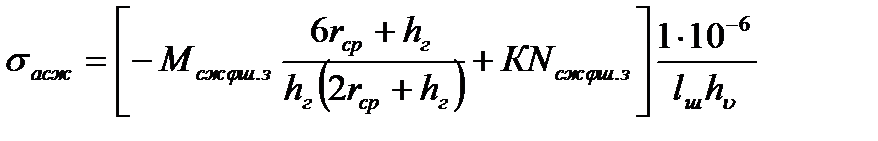

Салқындатылатын алюминий поршеньдерінің жылулық кернеулері әдетте тәжірибелік зерттеулер кезінде термометрлеумен анықталады. Майды айдау тесіктерімен әлсіздетілген, х-х қимасындағы (1 суретте) поршень басы сығылу мен ажырауға тексеріледі.

Сығылу кернеуі (МПа):

σсж = Рzmax /Fx-x

мұндағы: Рzmax= PzFп — газдардың поршень табанына түсіретін максималды қысым күші, МН;

Fx-x — х — х қимасының ауданы, м2:

Fx-x = (π/4)(dк2 – di2) – n'MF'.

мұндағы dк =D – 2(t+Δt) — жарықшалар түбі бойынша поршень диаметрі, м2; F'=[(dк-di)/2]dм – майлы каналдың бойлық диаметрлі қимасының ауданы, м2.

Алюминий құймасынан жасалған поршеньдер үшін мүмкін сығылу кернеуі [σсж]= 30 — 40 МПа, ал шойын поршеньдер үшін - [σсж]= 60 — 80 МПа.

Ажырау кернеуі.

х-х қимасындағы ажырау кернеуі (МПа):

σp = Pj/Fx-x.

Қозғалтқыштың максималды айналу жиілігі режимі үшін ілгері – кейінді қозғалатын массалардың инеция күші (МН) қозғалтқыштың бос жүрісі кезінде анықталады:

Pj = m  Rω2x.x max(1+ λ),

Rω2x.x max(1+ λ),

мұндағы: mх-х — х-х қимасынан жоғары орналасқан сақинасы бар поршень басы (1 суретте), геометриялық мөлшерлермен немесе mx-x ≈ (0,4 ÷ 0,6)mп анықталады, кг;

mп — поршеньді топтың массасы, кг;

R — кривошип радиусы, м;

ωx.x max = πnx.x max/30— қозғалтқыштың бос жүрісінің максималды бұрыштық жылдамдығы, рад/с;

λ=R/Lш — кривошип радиусының шатун ұзындығына қатынасы

Алюминий құймасынан жасалған поршеньдер үшін мүмкін ажырау кернеуі [σсж]= 4 — 10 МПа, ал шойын поршеньдер үшін - [σсж]= 8 — 20 МПа.

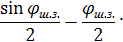

5. Сақиналы маңдайшаның кесілген жерінің кернеуі.

Үлкен сығылу дәрежелі жеделдеткіш қозғалтқыштардың жоғарғы сақиналы маңдайшаларының қалыңдығы (12.1 суреттегі hп) рzmax максималды газ жігерінің әсерінен кесілуі мен иілуіне есептеледі. Маңдайша әдетте диаметрі dк = D – 2(t+ +Δt) болатын жарықша түбінің шеңбері бойымен қысылған және аудан Fк.п = π(D2 – dк 2) бойынша Рк ≈ 0,9pzmaxFк.п. күшімен бірқалыпты жүктелген сақиналы пластина ретінде есептеледі.

Сақиналы маңдайшаның кесілген жерінің кернеуі (МПа):

τ = 0,0314pzmaxD/hп,

мұндағы: D және hп — цилиндр диаметрі және жоғарғы сақиналы маңдайшының қалыңдығы, мм.

Сақиналы маңдайшаның иілу кернеуі

σиз = 0,0045pzmax(D/hп)2,

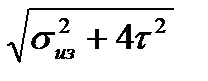

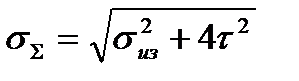

Беріктіктің үшінші теориясы бойынша күрделі кернеу:

=

=

Маңызды температуралық кернеулерді есепке алғанда, жоғары сақиналы маңдайшалардағы мүмкін кернеу мәні σΣ(МПа) мына шектерде жатыр:

Алюминий құймасынан жасалған поршеньдер үшін................. 30 – 40

Шойыннан жасалған поршеньдер үшін...................................... 60 – 80

6. Максималды үлесті қысым.

Поршень етегінің және поршеньнің барлық биіктігінің цилиндр қабырғасына түсіретін максималды үлесті қысым (МПа) төмендегі сәйкесті теңдеулермен анықталады:

q1 = Nmax/(hюD); q2 = Nmax/(HD).

мұндағы: Nmax — қозғалтқыштың максималды қуат режиміндегі цилиндр қабырғасына әсер ететін және динамикалық есептің мәндерімен анықталатын ең үлкен нормаль күш.

7. Поршень басы мен етегінің диаметрлерінің шамасын анықтау дұрыстығы.

Қозғалтқыштың жұмысы кезінде поршеньді сыналасудан сақтау мақсатында поршень басының диаметрі Dr және етектің Dю анықтағанда салқын күйдегі поршень мен цилиндр қабырғасының арасындағы Δrжәне Δю монтажды саңылаулардың бар болу қажет. Статистикалық мәліметтер бойынша кесілмеген етекті алюминий поршеньдері үшін Δr= (0,006 – 0,008)D және Δю= (0,001– 0,002)D, ал шойын поршеньдері үшін Δr = (0,004 – 0,006)D және Δю= (0,001– 0,002)D. Dr және Dю анықталған шамаларының дұрыстығын келесі формулалармен есептейді:

Δ'r = D[1 + αп(Тц – Т0)] – Dr [1 + αп(Тr– Т0)]

Δ'ю =D[1 + αп(Тц–Т0)] – Dю [1 + αп(Тю – Т0)],

мұндағы: Δ'r және Δ'ю — ыстық күйдегі сәйкесінше цилиндр қабырғасы мен поршень басының арасындағы және поршень қабырғасы мен поршень етегінің арасындағы саңылаулар, мм;

αци αп — цилиндр және поршень материалдарының сызықтық ұлғаю коэффиценттері. Шойын үшін αц= αп= 11·106 1/К; алюминий құймасы үшін αц = αп= 22·106 1/К;

Тц,Тr,Тю — жұмыс кезіндегі сәйкесінше цилиндр қабырғаларының, поршень басы мен етегінің температуралары. Сұйықтықпен салқындатқанда Тц = 383 — 388, Тr= 473 — 723 и Тю = 403 — 473 К, ал ауамен Тц=443 —463, Тr= 573÷873 и Тю=483 — 613 К;

Т0=293 К — цилиндр мен поршеньнің бастапқы температурасы.

Δ'r немесе Δ'ю мәндері теріс болғанда, поршень (керіліс) жұмысқа жарамсыз болады. Осындай жағдайда Δr немесе Δю үлкейтіп, сәйкесінше Dr немесе Dю азайту керек немесе поршень етегінің қимасы болу керек. Поршеньнің қалыпты жұмысы кезінде Δ'r =(0,002 - 0,0025)D және Δ'ю = (0,0005 - 0,0015)D.

Бензинді қозғалтқыштағы поршеньнің есептеуінің мысалы.

Есептеулердің (жылулық, жылдамдық сипаты мен динамикалық) мәліметтеріне сүйене отырып, келесі мәндерді қабылдаймыз: цилиндр диаметрі

D = 78 мм, поршень жүрісі S = 78 мм, nм = 3200 айн/мин кездегі жану қысы -

мының нақты максималды мәні рд = 6,195 МПа, поршень ауданы Fп=47,76см2, φ = 370° кезде ең үлкен қалыпты жұмыс Nmax= 0,0044 МН, поршень тобының массасы mп = 0, 478 кг, айналу жиілігі nх.х max= 6000 мин-1 және λ = 0,285.

Ұқсас қозғалтқыштардың бар болуын және 1 кестедегі қатынастарды есепке алып, келесілерді қабылдаймыз: поршень табанының қалыңдығы δ=7,5мм, поршень биіктігі Н = 88 мм; поршень етегінің биіктігі hю= 58 мм, сақиинаның радиалды қалыңдығы t = 3,5 мм, поршень жарықшасындағы сақинаның радиалды сағңылауы Δt = 0,8 мм, поршень басының қабырғасының қалыңдығы s = 5мм, жоғарғы сақиналы маңдайшаның қалыңдығы hп = 3,5 мм, поршеньдегі майлы жарықшалардың саны n'ц = 10 мен диаметрі dм= 1 мм (1 суретте). Поршень материалы - құрамында 12% кремнийі бар эвтектикті алюминий құймасы, ап = 22·10-б 1/К; цилиндр гильзасының диаметрі – сұр шойын, ац=11·10-б 1/К.

Поршень табанындағы иілу кернеуі:

σиз= рzд (ri/δ)2 = 6,195 (29,7/7,5)2 = 97,1 МПа,

мұндағы: ri=D/2 – (s + t + Δt) = 78/2 – (5 + 3,5 + 0,8) = 29,7 мм.

Поршень табаны қатаңдық қабырғаларымен күшейтілу керек. Сонымен қатар, поршеньнің тозу мен термоберіктілікті арттыру үшін табанды және отын белдеуін қатаң анодирлеу керек, ол табанды қызу мен күйіп кетуден және доғарғы компрессионды сақинаның күйіп кетуден сақтайды.

х – х қимасындағы сығылу кернеуі:

σcж = Pzд /Fx-x= 0,0296/0,00096 = 30,8 МПа,

мұндағы: Рzд= pzдFп = 6,195 · 47,76 · 10-4 = 0,0296 МН;

Fx-x = (π/4)(dк2 – di2) – n'MF' = =[(3,14/4)(69,4  – 59,42) – 10·5]10-6 = 0, 00096 м2;

– 59,42) – 10·5]10-6 = 0, 00096 м2;

dк = D – 2(t + Δt) = 78 – 2(3,5 + +0,8) = 69,4мм;

F' = (dк – di)dм/2 = (69,4 – 59,4) ·1,2 = 5 мм2.

х – х қимасындағы ажырау кернеуі:

бос жүрістің максиалды бұрыштық жылдамдығы

ωx.x max=πnx.x max/30 = 3,14 · 6000/30 = 628 рад/с;

х – х қимасынан жоғары орналасқан сақинасы бар поршеньнің басының массасы:

mх-х = 0,5mп=0,5· 0,478 = 0,239 кг;

максималды ажырау күші:

Pj=mх-хRω2x.x max (1 + λ) = 0,239 · 0,039 · 6282 (1 + 0,285) ·10- 6 = 0, 0047 МН;

ажырау кернеуі:

σp =Pj/Fx-x=0,0047/0,00096 = 4,9 МПа.

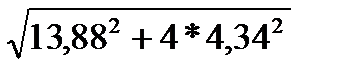

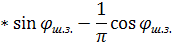

Жоғарғы сақиналы маңдайшадағы... кернеуі:

кесілген жердің:

τ = 0,0314рzдD/hп = 0,0314 · 6,195·78/3,5 = 4,34 МПа;

иілудің:

σиз= 0,0045рzд (D/hц)2 = 0,0045 · 6,195 (78/3,5)2 =13,88 МПа;

күрделі:

=

=  =16,4МПа

=16,4МПа

Цилиндр қабырғасына поршень түсіретін үлесті қысым:

q1 = Nmax/ (hюD) = 0,0044/ (0,058 • 0,078) = 0,97 МПа;

q 2 = Nmax/ (HD) = 0, 0044/(0,088 • 0,078) = 0,64 МПа.

Поршень етегін қалайының, қорғасынның немесе қалайы-қорғасынның жұқа қабатымен(0,003 — 0,005 мм)қаптау арқылы поршень етегінің жұмысы тездеіледіу және поршень етегі – цилиндр қабырғасы жұбындағы үйкеліс пен тозу азайтылады.

Цилиндрдегі поршеньнің жақсы жүрісі поршень басының жоғарғы қимасы Δ' мен етектің төменг қиамсындағы Δ'ю (2 суретте) әртүрлі ұлғаю кезінде поршень мен цилиндр арасында диаметральды саңылау орнату арқылы жүзеге асырылады.

Монтажды саңылауларды есепке алып, поршень басы мен етегінің диаметрі:

Dr=D –Δr = 78 - 0, 55 = 77, 45 мм;

Dю=D–Δю = 78 - 0,156 =77, 844 мм,

мұндағы: Δr = 0,007D = 0,007 • 78 = 0,55 мм;

Δю = 0,002D = 0,002 • 78 = 0,156 мм.

Ыстық күйдегі диаметральды саңылаулар:

Δ'r = D[1 + αц(Тц – Т0)]– Dr [1 + αп(Тr- Т0)] = 78[1+11·10-6 (383–293)] - 77,45[1 + 22·10-6(593 - 293)] = 0,116 мм;

Δ'ю =D[1 + αц(Тц– Т0)]– Dю [1 + αп(Тю– Т0)]=

=78 [1 +11 · 10-б (383-293)] –77,844 [1+ 22·10-б (413–293)] =0,035 мм,

мұндағы: қозғалтқышты сұйықтықпен салқындататынын ескеріп, Тц= 383 К,

Тг=593 К, Тю=413 К мәндері қабылданады.

Поршень сақиналарының есептеу реті.

Сақиналардың есебі:

а) Цилиндр қабырғасына сақина тарапынан түсіретін, жану камерасының жеткілікті герметикалығын қамтамасыз ететін, сақиналардың цлиндр қабырғасымен үйкелісіне қозғалтқыштың қуат шығынын күрт жоғарлатпауы тиісті қысымның мәнін анықтауда;

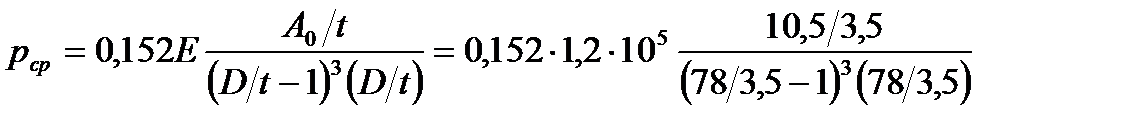

б) Сақинаның шеңбері бойынша түсетін қысымның эпюрасын тұрғызамыз;

в) Сақинаны поршеньге кигзгенде және жұмыс істегенде қапсырмаға қарама - қарсы қимада пайда болатын иілу кернеуін анықтауда:

г) Сақинаның тіке қапсырмасындағы монтажды саңылауларды орнату болып келеді.

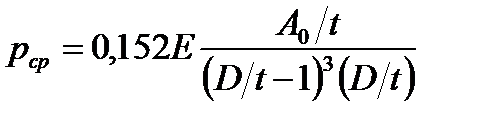

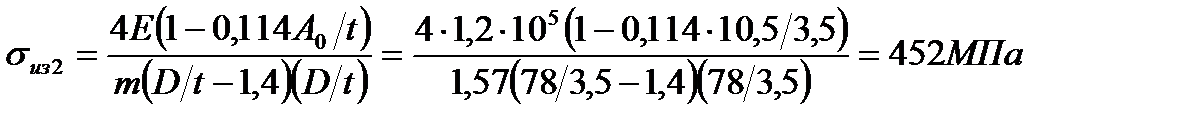

8. Сақинаның цилиндр қабырғасына түсіретін орташа қысымы (МПа)

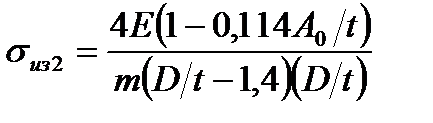

мұндағы: Е — сақина материалының серпімділік модулі (сұр шойын үшін Е =1 ·105 МПа, легирленген шойын үшін Е = 1,2· 105 МПа, болат үшін E = (2-2,3)105 МПа);

А0 — сақинаның бос және жұмыс кезіндегі саңылаулар мәндерінің арасындағы айырма (1 кестеде).

Мүмкін болатын орташа радиалды қысым рср (МПа):

Компрессионды сақиналар үшін .......................... 0,11 - 0,37

Май сыдырғыш сақиналар үшін ............................ 0,2 – 0,4

Бензинді қозғалтыштар үшін сақина қысымының эпюрасын алмұрт тәрізді (2 сурет), келесі параметрлермен қабылдаймыз

9.2-кесте

| Сақинаның қазіргі қысымның қалпын аныұтайтын ψ бұрышы, град | |||||||

| Коэффициент μк | 1,05 | 1,04 | 1,02 | 1,0 | 1,02 | 1,027 | 1,50 |

| Сәйкесті нүктедегі қысым р | 0,267 | 0,264 | 0,259 | 0,254 | 0,259 | 0,323 | 0,381 |

9. Сақинаның иілу кернеуі.

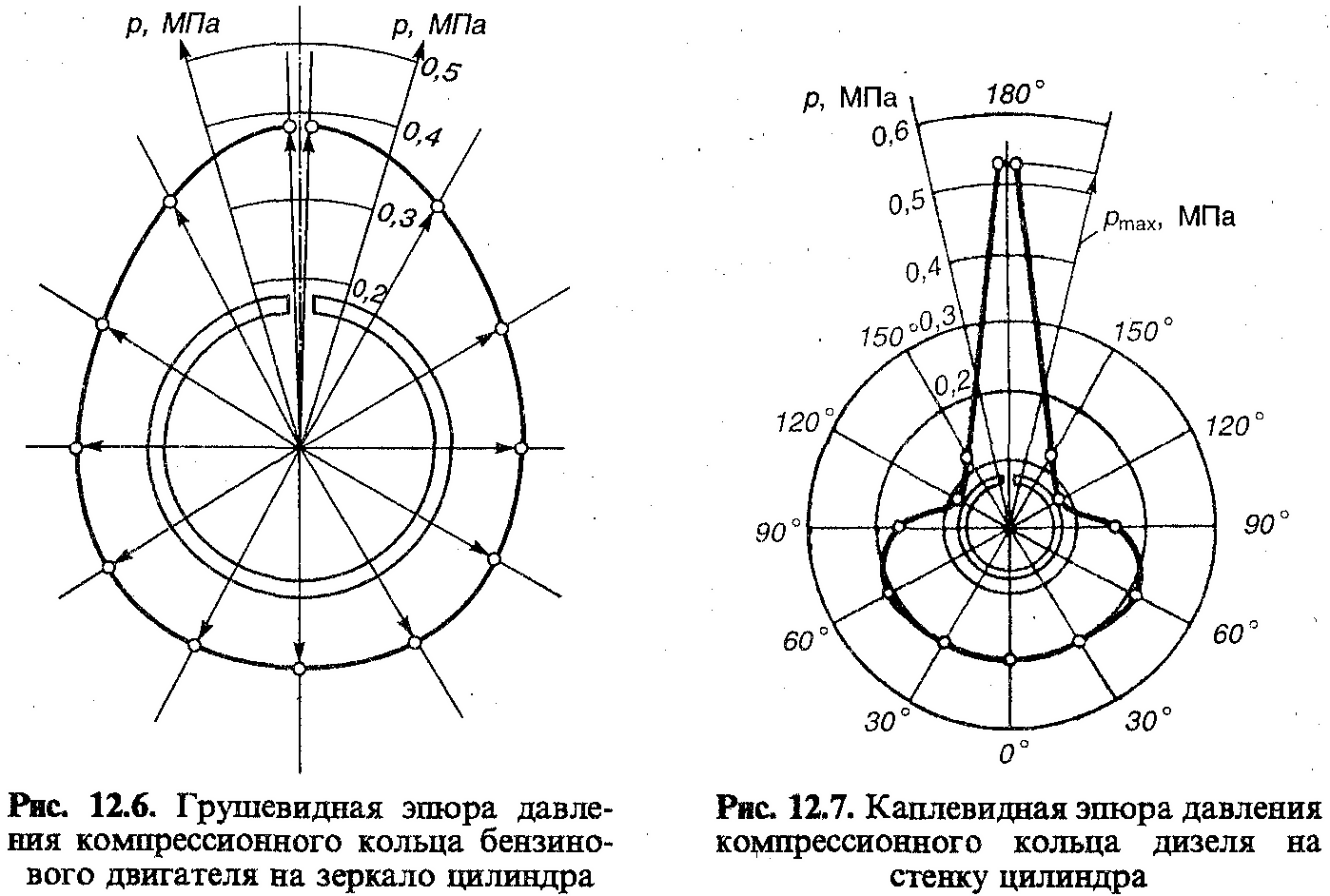

Сақинаның қапсырмасына қарама-қарсы қимада пайда болатын иілу кернеуі: Жұмыс қалпы кезінде:

σиз1=2,61рср(D/t - l)2;

поршеньге кигізген кезде:  ,

,

Мұндағы: m — сақинаны кигізу тәсіліне байланысты коэффицент (есептегенде m = 1,57 қабылданады). Сақинаның мүмкін иілу кернеуі [σю]= 220—450 МПа.

10. Салқын күйдегі поршень сақинасының тіке қапсырмасындағы (замок) монтажды саңылау.

Δк = Δ'к + πD[αк (Тк -– Т0) – αц (Тц – Т0)],

Мұндағы: Δ'к — қозғалтқыштың жұмысы кезінде сақина қапсырмасындағы минималды мүмкін саңылау (Δ'к = 0,06 ÷ 0,10 мм);

αк және αц — сақина мен цилиндр гильзасының материалының сызықтық ұлғаю коэффиценттері;

Тк, Тц және Т0 — жұмыс жағдайындағы сақинаның, цилиндр қабырғасының температурасы және бастапқы температура Т0=293 К;

Сұйықтықпен салқындатқанда Тц = 383 – 388, Тк = 473 – 573 К;

Ауамен салқындатқанда Тц = 443 – 463, Тк = 523 – 723 К.

Бензинді қозғалтқыштың поршень сақинасының есеп үлгісі.

Сақина материалы – легирленген сұр шойын, Е= 1,2 ·105 МПа.

Сақинаның цилиндр қабырғасына түсіретін орташа қысымы:

= 0,254 МПа,

= 0,254 МПа,

мұндағы; А0 = 3t = 3 · 3,5 = 10,5 мм.

Сақинаның цилиндр қабырғасына шеңбер бойынмен түрлі нүктелердің түсіретін қысымы келесі формуламен анықталады:

р = рсрμk,

мұндағы: μк – сақинаның цилиндр айнасына түсіретін эпюрасының формасына байланысты өндірушімен бекітілетін ауыспалы коэффицент. Бензинді қозғалтқыштар үшін келесі параметрлері бар алмұрт тәрізді эюраны қабылдауға болады:

2 сурет. Бензинді қозғатқыштың компрессионды сақинасының цилиндр айнасына түсіретін қысымының алмұрт тәрізді эпюрасы.

Жұмыс жағдайындағы сақинаның иілу кернеуі:

σиз1=2,61рср(D/t - 1)2 = 2,61 · 0,254 (78/3,5-1)2 = 301 МПа.

Сақинаны поршеньге кигізгенде иілу кернеуі:

Поршень сақинасының қапсырысындағы монтажды саіылау:

Δк =Δ'к + πD[αк(Тк-Т0)-αц(Тц-Т0)],=

= 0,08 + 3,14 ·78 [11·10-б (493-293)-11· 10-6(383 - 293)] = 0,352 мм,

мұндағы: Δ'к = 0,08 мм,

Тц = 383,

Тк = 493К и То = 293 К.

Поршень саусағын есептеу Реті.

Поршень саусақтарының негізгі конструкциялық өлшемдерді статистикалық мәліметтер немесе кейін есептеумен тексерілетін прототиптердің өлшемдерін аламыз. Көптеген бензинді қозғалтаыштарда ішкі цилиндрлік тесігі бар, диаметрі 20 – 23 мм болатын поршень саусақтары бар. Жұмыс көлемі аз қозғалтқыштарда поршень саусағының диаметрі 17 – 19 мм болады. Қазіргі жоғары жылдамдықты қозғалтқыштарда, әсіресе, поршень бобышкасындағы шатунды біліктік орын ауыстырудан бекіту тәсіліне байланысты, саусақ қабырғаларының қалыңдығын арттырып, ұзындығн азайту тенденциясы байқалады. Дизельдердің поршень саусақтарының диаметрі 24 – 30 мм шегінде болады, бірақ олардың беріктігі мен қатаңдығын қамтамасыз ету мақсатында қабырғалар 1,5 – 2 есе қалың болады.

11. Поршень саусағына әсер ететін жалпы күш (МН):

Р = рzmaxFп + kPj

Бензинді қозғалтқыштар үшін:

рzmax— максималды айналу моменті режиміндегі газдардың максимал қысымы, МПа;

k =0,76 - 0,86 – поршень саусағының массасын есепке алатын коэффицент;

Рj= - mnω2M (1+λ)·10-6 —n = nм, кезіндегі поршень тобының инерция күші, МН;

Дизельдер үшін:

рzmax — номиналды режимдегі газдардың максималды қысымы, МПа;

k=0,68 — 0,81 - поршень саусағының массасын есепке алатын коэффицент;

Рj=- mnω2M (1+λ)·10-6 - n = nм, n = nN, кезіндегі поршень тобының инерция күші, МН;

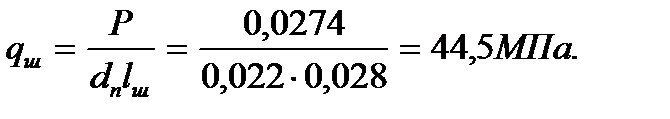

12. Шатунның поршень басының төлкесіне саусақтың түсіретін үлесті қысымы (МПа).

qш =P / (dп lш)

мұндағы: dn — саусақтың сыртқы диаметрі, м;

lш — шатун басындағы саусақтың тірек бетінің ұзындығы, м.

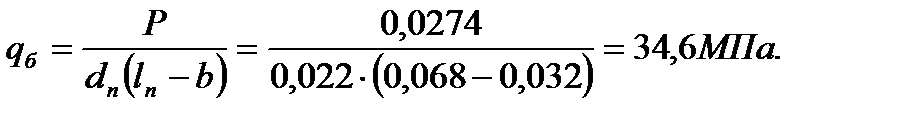

13. Қалқымалы саусақтың бобышкаға түсіретін үлесті қысым.

qб= P / [dп (lп –b)],

мұндағы: lп — саусақтың жалпы ұзындығы, м;

b — бобышка ұштарының арасындағы ара қашықтық, м;

(ln—b) — бобышкадағы саусақтың тірек бетінің ұзындығы, м.

14. Саусақтың иілу кернеуі.

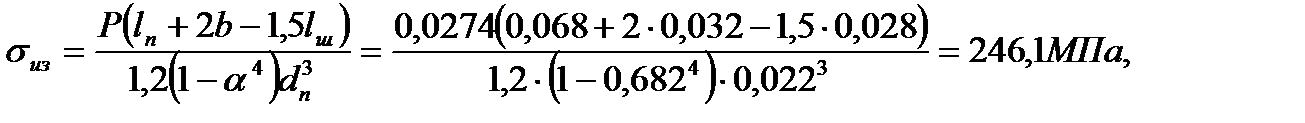

3 суреттегі эпюрге сәйкес, жүктемені саусақ ұзындығы бойымен тарату шарты бойынша, саусақтың иілу кернеуі:

σиз = Р / (lп + 2b – 1,5lш) / [1,2 (l – α4)dп3],

мұндағы: α = dв/dп — саусақтың ішкі диаметрінің сыртқы диаметрге қатынасы.

Автомобильді және тракторлы қозғалтқыштар үшін [σиз]=100 — 250, МПа.

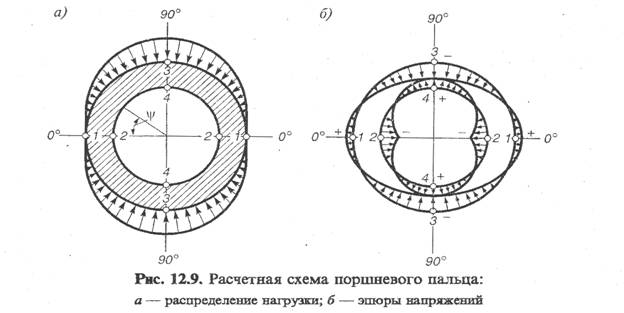

3 сурет. Поршень сақинасының есеп сызбасы:

а – жүкті тарату, б – кернеудің эпюрасы

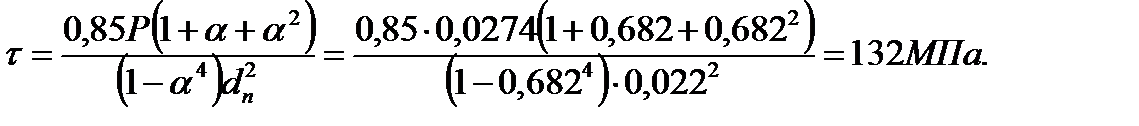

15. Қимадағы саусақ кесігінен пайда болатын жанама кернеу.

Бобышка мен шатун басының арасындағы қимадағы саусақ кесігінен пайда болатын жанама кернеу (МПа):

τ = 0,85Р (1 + α + α2)/[(1 - α4)dп2].

Автомобиль және трактор қозғалтқыштары үшін [τ] = 60 — 250 МПа. Төменгі мәндері тракторлы қозғалтқыштарға қатысты, ал жоғарғы мәндері - легирлі шойынан жасалған саусақтарға қатысты.

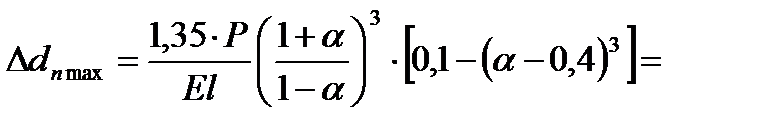

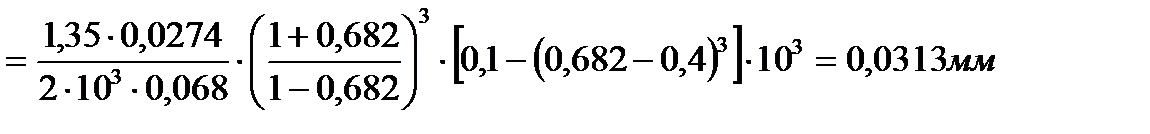

16. Саусақтың ең үлкен жұмырлануы.

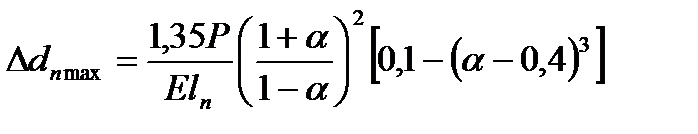

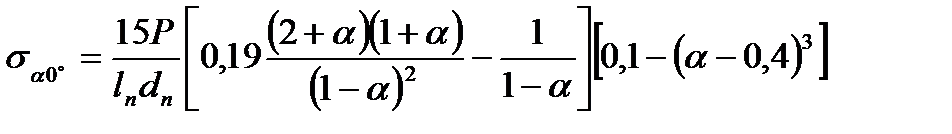

Саусақтың ең үлкен жұмырлануы (көлденең диаметр Δdпmax, мм – нің ең үлкен ұлғаюы) оның ең үлкен кернеуі болатын ортаңғы бөлігінде болады:

мұндағы: Е – саусақ материалының серпімділік модулі (болат үшін Еп = (2,0-2,3)105 МПа ).

Δdпmax мәні02 — 0,05 мм – ден артық болмау керек.

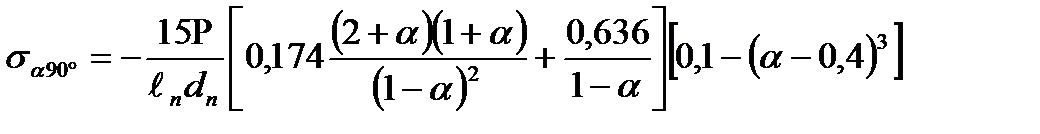

17. Саусақтың ішкі және сыртқы беттері жұмырланған кезде пайда болатын кернеулер.

Көлденең және тігінен беттер үшін саусақтың ішкі және сыртқы беттері жұмырланған кезде пайда болатын кернеулерді келесі формуламен

анықтайды:

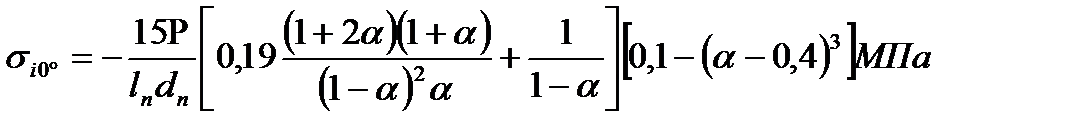

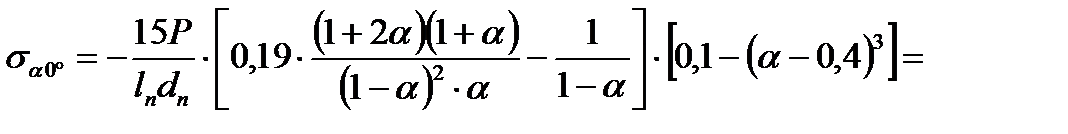

горизонталь жазықтықтағы саусақтың сыртқы бетіндегі кернеу (1 нүкте, ψ= 0):

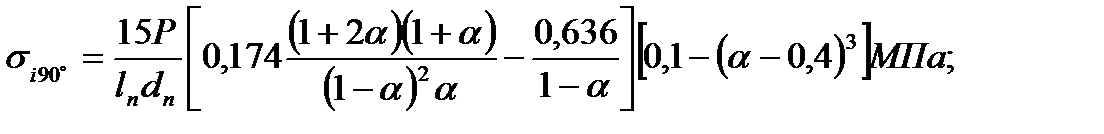

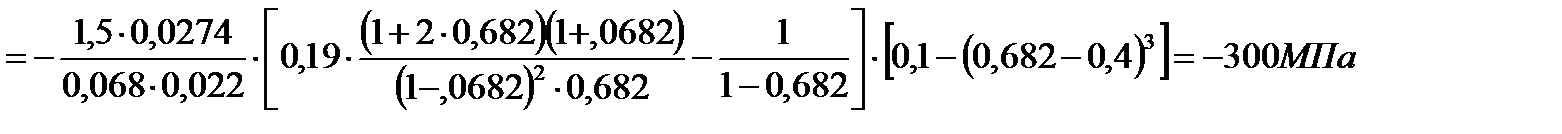

вертикаль жазықтықтағы саусақтың сыртқы бетіндегі кернеу (3 нүкте,ψ = 90°):

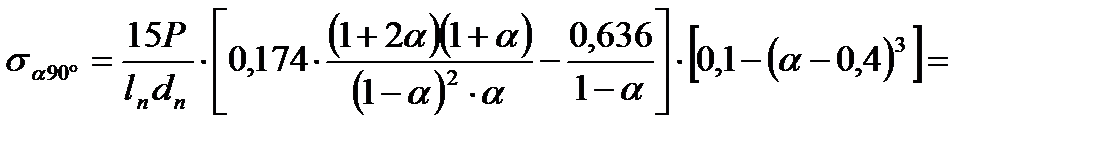

горизонталь жазықтықтағы саусақтың ішкі бетіндегі кернеу (2 нүкте, ψ= 0):

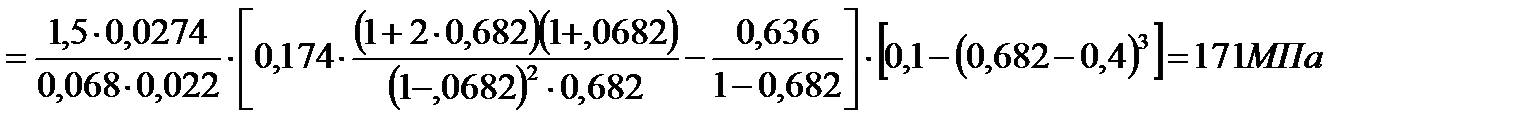

вертикаль жазықтықтағы саусақтың ішкі бетіндегі кернеу (4 нүкте,ψ = 90°):

Жұмырланудың ең үлкен кернеуі горизонталь жазықтықтағы саусақтың ішкі бетінде болады. Бұл кернеу 300 – 350 МПа-дан аспау керек.

Карбюраторлы қозғалтқыштың поршень саусағының есебі.

Қабылдаймыз: nм = 3200 мин-1 кездегіжанудың нақты максималды жану қысымы Pzmax = Pzд =6,195 МПа (жылдамдық сипатының есебінен); саусақтың сыртқы диаметрі dn=22 мм, саусақтың ішкі диаметрі dв = l5 мм, саусақтың ұзындығы lп = 68 мм, шатун төлкесінің ұзындығы lш = 28 см, бобышка ұштарының арасындағы ара қашықтық b = 32 мм. Поршень саусағының материалы –болат 15Х, Е = 2·105 МПа. Қалқымалы типті саусақ.

Поршень саусағына әсер ететін есептегіш күш:

Газды:

Pzmax = pzmaxFп = 6,195 ·47, 76·10-4 = 0, 0296 МН;

Инерционды:

Pj = - mпωм2 R (1+λ) · l0-6 = -0,478·3352 ·0,039 (1 + 0,285)10-6 = -0, 00269 МН,

мұндағы: ωм = πnм/30 = 3,14·3200/30 = 335 рад/с;

Есептелетін: Р = Pzmax+kPj = 0,0296 - 0,82 · 0,00269 = 0,0274 МН.

Шатунның поршеньді басының төлкесіне саусақ тарапынан түсірілетін үдемелі қысым:

Саусақтың бобышкаға түсіретін үлесті қысымы:

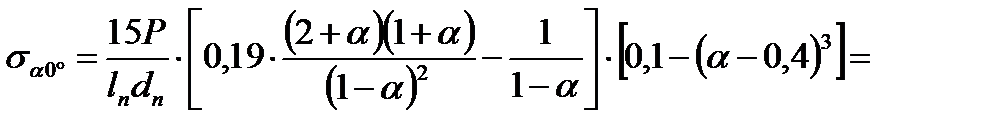

Саусақтың орташа қимасындағы иілу кернеуі:

мұндағы: α = dв /dп = 15/22 = 0,682.

Бобышка мен шатун басы арасындағы қимадағы кесіктің жанама кернеуі:

Жұмырлану кезінде саусақтың горизонталь диаметрінің ең үлкен ұлғаюы:

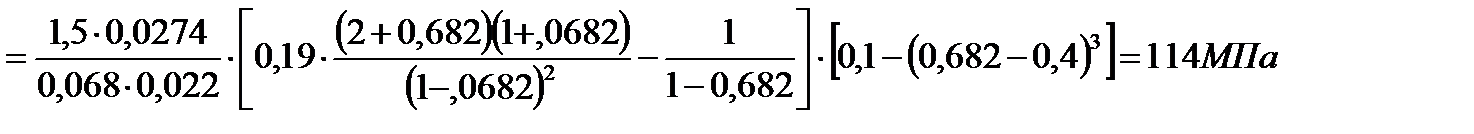

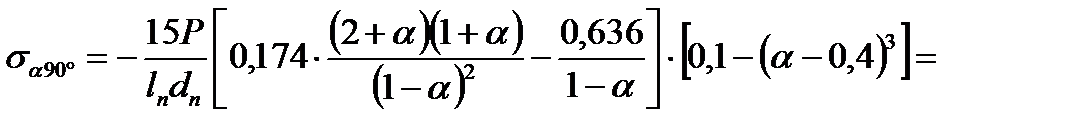

Саусатың сыртқы бетіндегі жұмырлану кернеуі: горизонталь бетте (1 нүкте, ψ=0°)

Саусатың сыртқы бетіндегі жұмырлану кернеуі: горизонталь бетте (1 нүкте, ψ=0°)

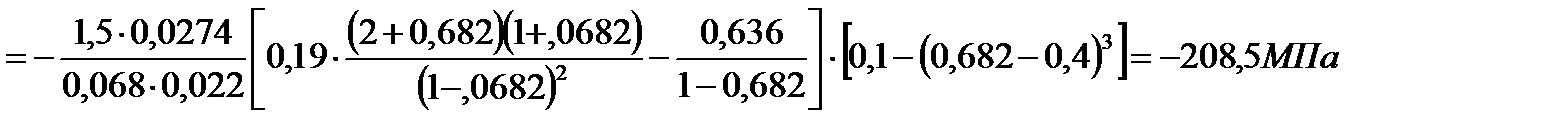

вертикаль бетте (3 нүкте, ψ=90°)

Саусатың ішкі бетіндегі жұмырлану кернеуі: горизонталь бетте (2 нүкте, ψ=0°)

вертикаль бетте (4 нүкте, ψ=90°)

№10 практикалық жұмыс

Шатун тобын есептеу.

Мақсаты: Шатунды топтың элементтерін есептеуді үйрену: поршень және иін бастары, шатун өзегі мен шатунды болтары.

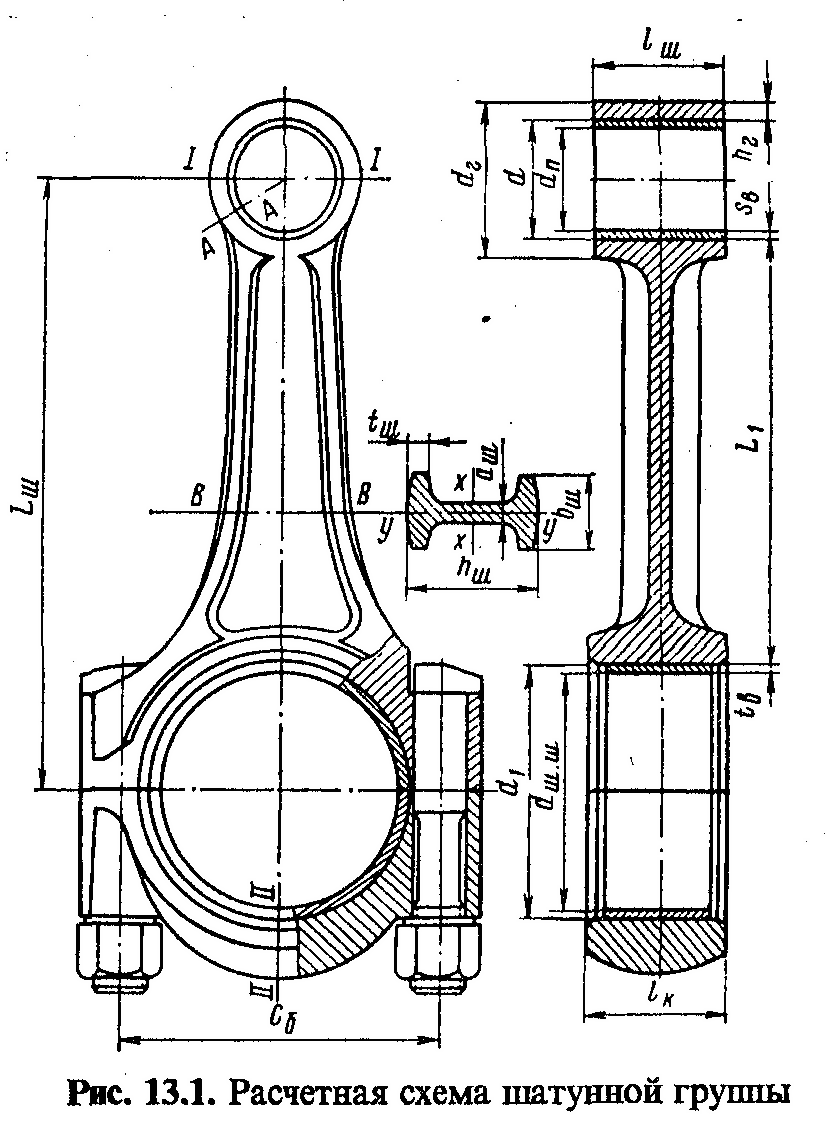

Қозғалтқыш жұмыс жасаған кезде шатунға таңбалары өзгеретін газды және инерционды күштер әсер етеді, ал кейбір жағдайларда бұл күштер соққы жүктемелерді жасайды. Сондықтан шатундарды құрамында 0,30 – 0,45 % көміртегі болатын марганецті, хромды, хром – никельді болаттардан жасайды. Болтатың механикалық сипаттамасы 1 кестеде берілген. Болаттың жеткілікті тұтқырлығы мен иілгіштігі кезінде болат шатундарға штампылау кезінде аралық термоөңдеумен, ал штампылаудан кейін жылтыратумен, жарнақпен (дробь) үрлеу, шынығу және босатумен әсер етеді. (1 суретте шатунның есеп сызбасы көрсетілген).

1 сурет. Шатун тобының есесп сызбасы.

Қиысты материалдардан жасалған шатундардың (2 сурет) болашағы жақсы. Осындай шатундардың негізі ретінде антифрикционды немесе керамика қабаты бар, өте берік талшықпен 2 оралған, сыртынан полимерлі материал – матрицамен 3 құйылған металл қапсырма 1 болып табылады. Шатунның төменгі алмалы-салмалы басын шатун мен төменгі бас материалының құрылысын бұзбайтын қамыт 4 пен тартатын болттардың 5 көмегімен қосады.

Шатунның поршеньді басының негізгі конструкциялық параметрлері мәні 10.1-кестеде.

10.1-кесте. Болаттың механикалық сипаттамасы.

| Болат маркалары | Легирленген болаттардың механикалық қасиеттері, МПа | |||||

|  |  |  |  |  | |

| 20Х | 650-850 | 400-600 | 310-380 | |||

| 30Х | 700-900 | 600-800 | ||||

| 30ХМА | - | - | - | |||

| 35Х | - | - | - | - | ||

| 35ХМА | - | - | - | - | ||

| 38ХА | - | - | - | - | ||

| 40Х | 750-1050 | 650-950 | 320-480 | 240-340 | - | 210-260 |

| 40ХН | 1000-1450 | 800-1300 | 460-600 | 320-420 | ||

| 45Х | 850-1050 | 700-950 | 400-500 | - | - | - |

| 50ХН | - | - | - | |||

| 12ХН3А | 950-1400 | 700-1100 | 420-640 | 270-320 | 220-300 | |

| 18ХН24А | - | - | - | - | ||

| 18ХНВА | 1150-1400 | 850-1200 | 540-620 | 360-400 | 300-360 | |

| 25ХНМА | - | - | - | - | - | |

| 20ХНЗА | 950-1450 | 850-1100 | 430-650 | - | 240-310 | |

| 25ХНВА | 1100-1150 | 950-1050 | 460-540 | 310-360 | - | 280-310 |

| 30ХГСА | 510-540 | 500-530 | - | 220-245 | ||

| 37ХНЗА | 1150-1600 | 1000-1400 | 520-700 | - | - | 320-400 |

| 40ХНМА | 1150-1700 | 850-1600 | 550-700 | - | 300-400 |

Поршеньнің басын есептеу реті.

Поршеньді бас (1 сурет) есептелгенде

А) Дизельді қозғалтқышта бос жүрістің максималды айналу режимінде, ал бензинді қозғалтқышта иінді біліктің ≈1,38 nN тең иінді біліктің түрлі айналу жиілігі режимі кезінде пайда болатын максималды инерциондв күштерге (нығыздалған төлкені есптемегенде) қарсы І – І қимасындағы шаршау беріктігін анықтаймыз.

Б) Нығыздалған төлкенің басқа әсерінен пайда болатын кернеуді анықтаймз.

В) Жалпы күштер (газды және инерционды) мен нығыздалған төлкенің әсерлеріне қарсы, А – А қимасындағы шаршау беріктігін анықтаймыз.

10.2 кесте. Шатунның поршень басының негізгі конструкциялық параметрлердің мәні.

| Шамасы | Бензинді қозғалтқыш | Дизель |

| Поршеньді бастың ішкі диаметрі d: Төлкесіз Төлкемен |  (1,10-1,25) (1,10-1,25)  |  (1,10-1,25) (1,10-1,25)  |

Поршендіь бастың сыртқы диаметрі  | (1,25-1,65)  | (1,3-1,7)  |

Шатунның поршеньді басының қзындығы  : Бекітілген саусақпен Қалқымалы саусақпен : Бекітілген саусақпен Қалқымалы саусақпен | (0,28-0,32)D (0,33-0,45)D | (0,28-0,32)D (0,33-0,45)D |

Бастың қабырғасының максималды радиалды қалыңдығы  | (0.16-0.27)  | (0.16-0.27)  |

Төлке қабырғасының радиалды қалыңдығы  | (0.055-0.085)  | (0.070-0.085)  |

1. Шатунның поршеньді басындағы кернеу.

Шатунға төлкені нығыздау және төлке мен бастың материалының ұлғаю коэффиценттерінң айырмашылығы салдарынан шатундағы поршеньді баста пайда болатын кернеу жалпы керіліспен сипатталады:

ΔЕ = Δ + Δt,

мұндағы: Δ — қола төлкенің отырғызу керілісі (есеп кезінде қолданылатын отырғызуға сәйкес ең ұлкен шама алынады), мм;

Δt— температуралық керіліс, мм:

Δt =d(αв – αт)ΔT.

мұндағы: d — бастың ішкі диаметрі, мм;

αв = 1,8·10-5 1/K— қола төлкенің ұлғаюының термиялық коэффиценті;

αв= 1,0·10-51/К— болат төлкенің ұлғаюының термиялық коэффиценті;

ΔT=100 — 200 К — қозғалтқыштың жұиысы кезінде бас пен төлкені жылытудың орташа тепмпературасы.

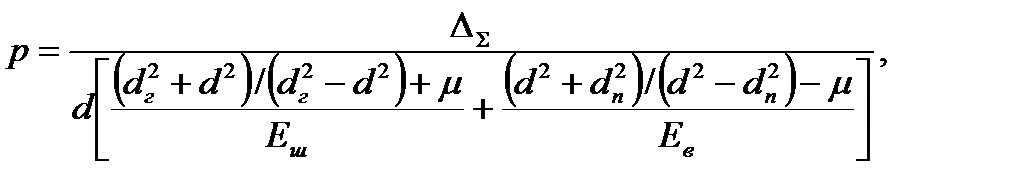

2. Төлке мен бастың өзара жанасатын беттегі жалпы керілістің үлесті қысымы (МПа):

мұндағы: dг, d және dп — бастың сыртқы және ішкі диаметрлері мен төлкенің ішкі диаметрі, мм;

μ = 0,3 — Пуассон коэффициенті;

Еш=2,2·105 — болат шатунның серпімділік модулі, МПа;

Ев = 1,15·105— қола шатунның серпімділік модулі, МПа.

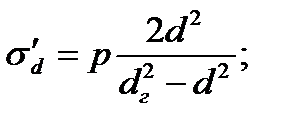

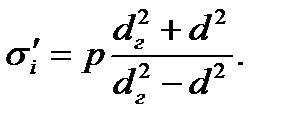

3. Поршень басының сыртқы және ішкі бетіндегі жалпы керілістің кернеуін Ляме формуласымен анықтайды:

σ'а және σ'i мәндері 100 — 150 МПа дейін жетуі мүмкін. Қалқымалы төлке үшін жалпы керіліс кернеуі 0-ге тең.

4. Басты созатын жалпы күш.

Поршень енгізу процесі кезінде ж.ө.н. болғанда басты созатын жалпы күш ең үлкен мәнге ие болады. Бұл күшті есептегенде, осы моментте мәні аз газды күшті есептемейді:

Рjп = –m  Rω2 (1+ λ),

Rω2 (1+ λ),

мұндағы: mп — поршень тобының массасы, кг;

ω— бұрыштық жылдамдық (n = nN режимдегі есеп кезінде ω = πnм/30 рад/с және n=nм режим кезінде ω = πnм/30 рад/с).

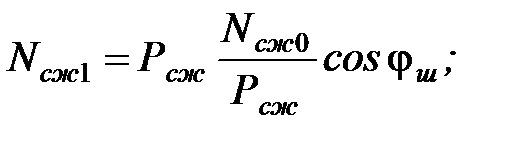

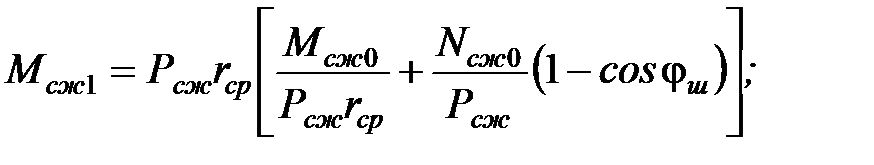

5. Қалыпты жұмыс пен иілу моменті.

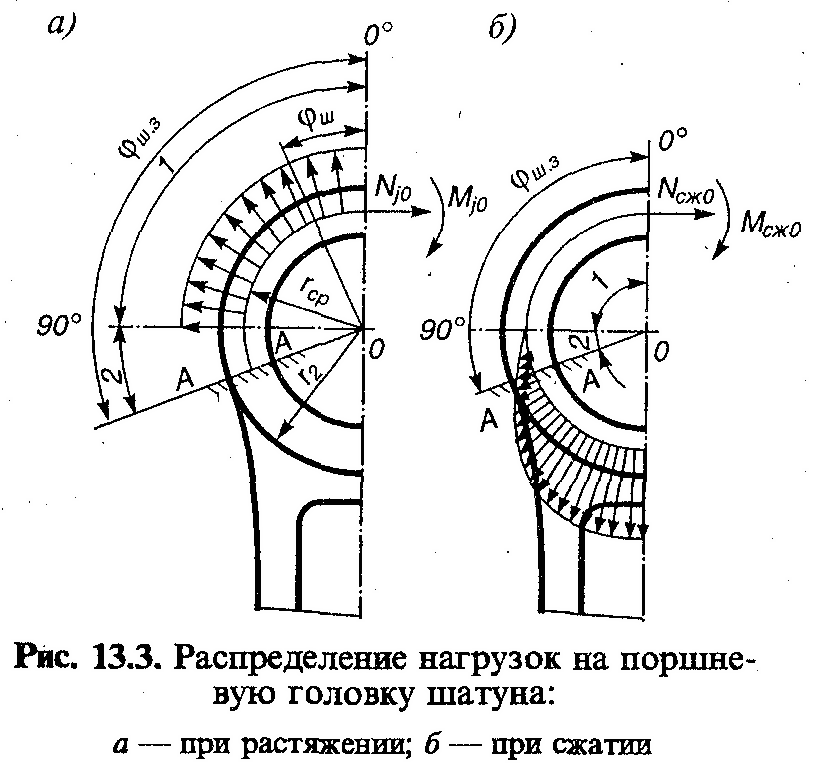

Есеп сызбасына сәйкес (2, а сурет) қаттылығы үлкен өзекшеге тірелетін бастың төменгі бөлігі деформацияға ұшырамайды, ал бастың тасталған оң бөлігінің әсері қалыпты жұмыс Nj0 (H) пен иілу моментімен Mj0 (H ∙ м). алмастырылады: қабылдаймыз,

Nj0 = – Рjп (0,572 – 0,008φш.з);

Мj0 = – Рjп rср(0,00033фш.в – 0,0297),

мұндағы: φш.з — өңдеу бұрышы, град;

rcp = (dг+d)/4 — поршень басының орташа радиусы, м.

φш бұрыш өзгерісі 0 до 90° интервалдағы 1 аумақта:

Nj1 = Nj0cosφш– 0,5Рjп(1– cosφш);

Mjl = Mj0 + Nj0rср (1 – сosφш) + 0,5Pjпrcp(l – cosφш).

φш 90° бастап φш.з өңдеу бұрышына дейін өзгеру интервалындағы 2 аумақта:

Nj2 = Nj0cosφш – 0,5Рjп(sinφш – cosφш);

Mj2 = Mj0 + Nj0rср (1 – cosφш) + 0,5Pjпrcp(sinφш – cosφш).

2 сурет. Шатунның поршеньді басына жүктемені тарату:

а – созылу кезінде; б – сығылу кезінде

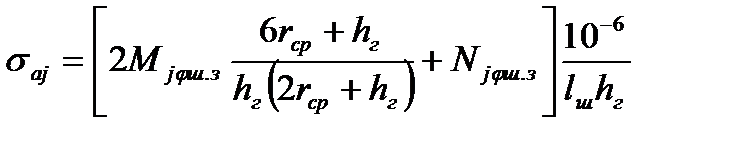

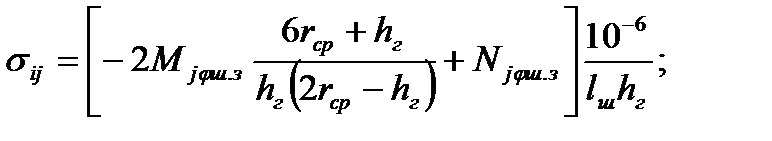

6. Поршеньді бастағы сыртқы және ішкі талшықтардың кернеуі.

Njφш.з мен M jφш.з мәндері бойынша поршеньді бастағы сыртқы және ішкіталшықтардың кернеуі анықталады.

Нығыздалған төлкені есептемегенде шатун басының А – А қимасындағы кернеу (МПа):

сыртқы талшықта:

ішкі талшықта:

мұндағы: hг = (dr – d)/2 — бастың қабырғасының қалыңдығы, м;

lш — поршеньді бастың ұзындығы, м.

Егер шатун басында нығыздалған төлке болса, олардың бірегей деформациясы өтеді. Осының салдарынан поршеньді басқа барлық Njφш.з қалыпты күші емес, оның бөлігі ғана беріледі. Төлкенің M jφш.з иілу моментіне ісерін есептемейді.

Коэффицент

K = Eш Fг / (Eш Eг + Eв Fв),

мұндағы: Fг = (dr – d)lш және Fв = (d – dп)lш – сәйкесінше бас пен төлке қабырғаларының қима аудандары. К коэффицентін ескерсек, кернеу

;

;

7. Басты қысатын жалпы күш.

Басты қысатын жалпы күш (Н) енгізу процесінің басындағы ж.ө.н.-ден (иіннің 10 – 20 ° айналу бұрышы) кейін ең үлкен мәнге ие болады:

Рсж = (рzд – р0)Fп + Рjп = (рzд – р0)Fп – mпRω2(cosφ + λ cos 2φ),

мұндағы: рzд — домалатылған индикаторлы диаграмма бойынша анықталатын жанудың максималды қысымы;

Рjп — иіннің φ бұрышының мәні кезіндегі поршеньді топ массасының инерция күші рz  .

.

Ж.Ө.Н. –ге қатысты максималды газ қысымының ығысуын ескермей, жуықтап табамыз

Pсж = (рzд – р0) Fп – mпRω2(1 + λ).

Рсж қысу күшінің салдарынан бастың төменгі жартысының ішкі бетіне түсірілетін қысым есеп сызбасындағыдай (2, б суреті) косинусоидалық болып қабылданады.

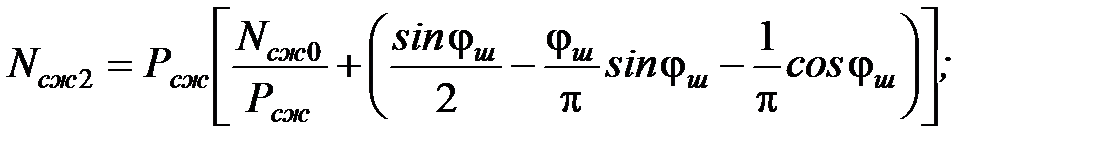

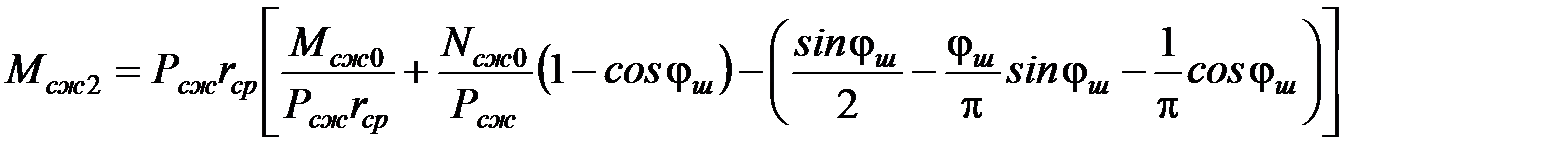

1 және 2 аумақтарындағы кез келген қима үшңн:

Есептеуде φш/π қатынасындағы φш бұрышының мәні радианмен белгіленеді, ал Nсж0/Pсж мен Мсж0/(Рcжrср) мәндері φшз өңдеу бұрышына байланысты 3 кестеден қабылданады.

10.3-кесте

| Көрсеткіштер | φшз өңдеу бұрышы, град | ||||||

| 100 | 105 | 110 | 115 | 120 | 125 | 130 | |

| Nсж0/Pсж Мсж0/(Рcжrср) | 0,0001 0 | 0,0005 0,00010 | 0,0009 0,00025 | 0,0018 0,00060 | 0,0030 0,00110 | 0,0060 0,00180 | 0,0085 0,00300 |

Иілу моменті мен жалпы күшті есептеуді жеңілдету үшін 4 кестеде φш бұрышының функциясына байланысты тригонаметриялық тәуелділіктердің мәні көрсетілген.

10.4-кесте

| φшз өңдеу бұрышы, град | ||||||

| 100 | 105 | 110 | 115 | 120 | 125 | 130 | |

| -0,1736 | -0,2588 | -0,3420 | -0,4226 | -0,5000 | -0,5736 | -0,6428 |

1-  | 1,1736 | 1,2588 | 1,3420 | 1,4226 | 1,5000 | 1,5736 | 1,6428 |

| 1,1584 | 1,2247 | 1,2817 | 1,3289 | 1,3660 | 1,3928 | 1,4088 |

| 0,0011 | 0,0020 | 0,0047 | 0,0086 | 0,0130 | 0,0235 | 0,0304 |

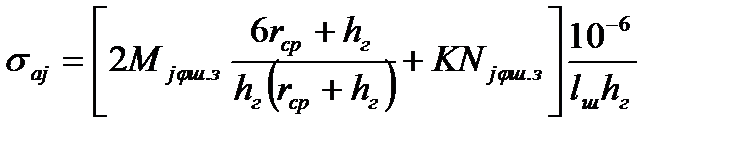

8. Қысатын жалпы күштен түсетін кернеу.

Сыртқы талшықтағы кернеу:

Ішкі талшықтағы кернеу:

Мұндағы: К – нығыздалған қола төлкенің бар – жоғын көрсететін коэффицент.

Карбюраторлы қозғалтқыштағы шатунның поршеньді басын есептеу мысалы.

Жылулық және динамикалық есептеуден аламыз: n = nN= 5600 мин-1 режимде φ = 370° кезде жану қысымы pZд = 5,502 МПа, поршеньді топтың массасы mп=0,478 кг, шатунды топтың массасы mш = 0,716 кг, nx.xmax = 6000 мин-1 бос жүрісі кезіндегі максималды айналу жиілігі, поршень жүрісі S=78 мм; поршень ауданы Fп=47,76 см2; λ=0,285. Поршень тобының сеебінен аламыз: поршень саусағының диаметрі dп=22 мм; шатунныңпоршеньді басының ұзындығы lш=28 мм. 1 кестеден қабылдаймыз: бастың сыртқы диаметрі dг=30,4 мм; бастың ішкі диаметрі d= 24,4 мм; бас қабырғасының радиалды қалыңдығы hг=(dr – d)/2= (30,4 – 24,4)/2=3 мм; төлке қабырғасының радиалды қалыңдығы sв = (d – dп)/2=(24,4–22)/2 = l,2 мм.

Шатун материалы – 45Г2 көміртекті болат; Еш=2,2 · 105 МПа, αг=1· 10-5 1/К. Төлке материалы – қола; Ев= 1,15 ∙ 105 МПа, αв= 1,8 · 10-5 1/К.

10.5-кесте. Беріктік шектері әртүрлі болат үшін  және

және  мәндері

мәндері

Беріктік шегі  , МПа , МПа | Иілу  | Созылу – сығылу  | Бұралу  |

| 350-450 | 0,06-0,10 | 0,06-0,08 | 0 |

| 450-600 | 0,08-0,13 | 0,07-0,10 | 0 |

| 600-800 | 0,12-0,18 | 0,09-0,14 | 0-0,08 |

| 800-1000 | 0,16-0,22 | 0,12-0,17 | 0,06-0,10 |

| 1000-1200 | 0,20-0,24 | 0,16-0,20 | 0,08-0,16 |

| 1200-1400 | 0,22-0,25 | 0,16-0,23 | 0,10-0,18 |

| 1400-1600 | 0,20-0,30 | 0,23-0,25 | 0,18-0,20 |

10.6-кесте. Болат үшін негізгі механикалық сипаттама.

| Болат маркасы | Легирленген болаттардың механикалық қасиеттері, МПа | |||||

|  |  |  |  |  | |

| 320-420 | 120-150 | 80-120 | ||||

| 350-450 | 120-160 | 85-130 | ||||

| 400-500 | 170-220 | 120-160 | 100-130 | |||

| 20Г | 480-580 | |||||

| 430-550 | - | - | - |

2017-11-30

2017-11-30 3226

3226