| Пленка................... | ПВХ |

| Расход клея ГИПК-141 с вязкостью до 200 с по ВЗ-4, г/м2 | 120…150 |

| Температура нагрева пленки, °С.......... | 40…50 |

| Давление накатных валов, кН/м.......... | 10…12 |

| Длительность выдержки щитов в стопах, ч...... | 8…24 |

Теплое каширование выполняется по следующей схеме: нагрев щита ® нанесение клея на щит ® выдержка для удаления влаги ® возможный нагрев пленки ® накладывание пленки холодными вальцами ® снятие свесов по ширине ® разделение щитов ® прикатывание пленки холодными вальцами ® выдержка в стопах. Перед нанесением клея поверхности щита предварительно нагревают до температуры 40…60°С, что способствует быстрому испарению из клеевых слоев влаги и ускорению процесса отверждения. Остальные режимные параметры остаются такими же, как и при холодном способе. Этот способ подходит для облицовывания плит меламиновыми плёнками.

Горячее каширование включает следующие операции: нагрев щита ® нанесение клея ® выдержка для удаления влаги ® возможная тепловая активация нанесенного клея ® накладывание пленки горячими вальцами ® снятие свесов по ширине ® разделение щитов ® прикатывание пленки горячими вальцами ® возможное дополнительное прикатывание ® охлаждение щитов. При термокашировании применимы различные клеи, в том числе карбамидные.

После термокаширования плиты можно сразу же обрабатывать на круглопильных станках.

Технологические режимы горячего каширования

| Нагрев поверхности щита, °С......... | 40…60 |

| Расход клея, г/м2: | |

| ПВА-дисперсии.............. | 80…120 |

| мочевиноформальдегидного........ | 40…80 |

| клеев, содержащих растворитель...... | 140…180 |

| Температура подсушки клеевого слоя, °С: в первой зоне.............. во второй зоне.............. | 35…45 80…90 |

| Температура накатных валов, °С........ | 180…200 |

| Давление накатных валов, кН/м........ | 30…50 |

| Максимальная скорость подачи, м/мин..... |

Способ Quickstep – один из разновидностей горячего каширования. Способ был предложен в начале 1970-х годов немецкой фирмой Bison для облицовывания плит пленками с заранее нанесенным слоем клея-расплава. С целью рекламы фирма назвала этот способ каширования quickstep поясняя, что он так же быстр и элегантен, как танец.

Технологическая линия для облицовывания этим способом состоит из комбинации обычной линии холодного каширования, разгонного ленточного транспортера и короткотактного однопролетного пресса, обеспечивающего необходимые давление и температуру при облицовывании.

В настоящее время способ quickstep применяется для облицовывания щитов с использованием клеев на основе ПВА-дисперсий или карбамидных.

Линия каширования. Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы.

В состав линии каширования входит следующее оборудование (рис. 69): роликовый транспортёр 1, подъёмный стол 2, щёточная машина 3, вальцовая машина для нанесения отвердителя 4, устройство для инфракрасной сушки отвердителя 5, клеенаносящая машина 6, роликовый транспортёр 7, каландровый пресс (установка каширования) 8, отсекатель плёнки 9, ленточный транспортёр 10, приёмный стол 11.

Рис. 69. Схема линии каширования на базе каландрового пресса

Технологический процесс начинается с подачи пачки плит по роликовому транспортеру 1 на загрузочный стол 2, а с него поштучно в щеточную машину 3 для очистки плит от пыли. Щётки машины диаметром 280 мм, вращаясь с частотою 300 мин-1, удаляют пыль с поверхностей плиты, которая собирается в бункере аспирационной системы.

Далее по промежуточному роликовому транспортёру плита-основа подаётся в машину 4 вальцового типа, где на одну или обе пласти наносится раствор отвердителя. Для карбамидных смол применяют кислый отвердитель в концентрации 20…30%, с водородным показателем рН не более 2,5 и вязкостью 20–70 с по ВЗ-4. Расход отвердителя примерно 30…35 г/м2 [5].

После нанесения отвердителя плита проходит через инфракрасную сушилку 5 для удаления растворителя и затем подаётся в клеенаносящую машину 6, где на равномерно подсушенный отвердитель наносится термореактивная смола в концентрации до 70%, с вязкостью 100–140 с по ВЗ-4 и начальной кислотностью рН = 7…8,5. Расход смолы 100…120 г/м2.

Далее плита пропускается через каширолвальную установку 8, в которой разматывается пленка из нижнего и верхнего рулонов, накатывается на пласти плиты и прессуется каландровым прессом. Вальцы обогреваются термомаслом с температурой около 200 °С. Зазор между кашировальными вальцами, регулируемый с пульта управления, должен быть на 0,1 мм меньше толщины плиты. Качественное облицовывание возможно только при достаточно стабильной толщине плит в партии – разброс должен быть в пределах ±0,2 мм. Облицованные плиты после отсечения плёнки на отсекателе 9 поступают по ленточному транспортеру 10 на приёмный стол 11 и укладываются в стопу. Скорость подачи в такой линии 12…17 м/мин.

При использовании плёнок, на которые уже нанесён слой подсушенного термопластичного клея или плёнок с неполностью отверждённой меламиносодержащей смолы, технологический процесс значительно упрощается. Отпадает необходимость в нанесении и сушке отвердителя и в нанесении термореактивной смолы на пласть. Плита-основа сразу после очистки идёт в вальцовый станок для каширования.

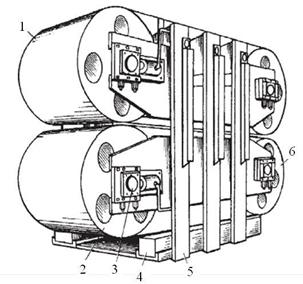

На рис. 70 представлен общий вид пресса для непрерывного термокаширования плит.

На раме 5 с основанием 4 пресса смонтированы две пары ведущих барабанов 6 и ведомых натяжных барабанов 2, расположенных друг над другом. На верхние и нижние барабаны надеты стальные ленты 1. Ленты пресса натянуты натяжным устройством 3.

Пресс работает при постоянном рабочем давлении около 2 МПа, и скоростью подачи до 16 м/мин. Очищенные от пыли плиты подаются встык одна за другой на участок двухсторонней облицовки. Плёнка из рулонов, натягиваемая сверху и снизу на непрерывно движущиеся плиты, отверждается в ленточном прессе.

Рис. 70. Пресс непрерывного термокаширования

Каширование – более дешевый и простой способ облицовывания шлифованных плит. Однако кашированные плиты заметно проигрывают ламинированным по ряду важнейших показателей, влияющих на долговечность продукции (износостойкость, устойчивость к воздействию высоких температур и т.д.). Кроме того, при кашировании невозможно придать поверхности плиты структурный рисунок (имитацию древесных пор, апельсиновой корки и др.) – кашированная плита может быть только гладкой. Единственным достоинством кашированных плит на сегодня остается их низкая стоимость.

В линиях каширования немецких фирм предварительный нагрев плит перед нанесением на них клея производится с помощью инфракрасных излучателей (оборудование фирм Бюркле, Фриц) либо с помощью каландров (Хюммен), а прикатывание пленки производится горячими валами, обогреваемыми маслом или ТЭНами).

Перед машиной для нанесения клея могут дополнительно устанавливаться нагреваемые до 160-180°C валы (каландры). Они вдавливают в плиту мелкие частицы, не удаленные щеточной машиной, приклеивают частично отслоившиеся стружки ДСтП за счет расплавления лигнина, выравнивают температуру на поверхности и нагревают пласти для ускорения испаривания влаги.

Немецкое оборудование современных линий каширования позволяет получать на выходе текстурный рисунок.

Лидирующие позиции на европейском рынке оборудования для каширования занимают немецкие фирмы Бюркле, Фриц и Хюммен.

Фирма Бюркле, выпускает линии холодного каширования EFA, линии термокаширования FFA II для полноформатных плит и линии термокаширования дверей EFA T.

Фирма Фриц специализируется на линиях термокаширования с предварительным нагревом пластей перед нанесением клея и прикатыванием пленки вальцами с внешним электронагревом. Каждый тип линии фирмы сориентирован на использование конкретных клеев: дисперсионных клеев, мочевинно-формальдегидных клеев, клеев-расплавов EVA и полиуретановых клеев-расплавов.

ФирмаХюмменспециализируется на линиях каширования, работающих с мочевинно-формальдегидным клеем.

Линии типа Quickstep дают наиболее высокое качество облицовывания за счет использования плоского пресса, обеспечивающего выравнивание прессуемой поверхности и более равномерный нагрев. Такие линии позволяют использовать любые облицовочные пленки, клеи ПВА-дисперсии или карбамидные и практически полностью исключают появление дефектов поверхности от разбухания стружки. Кроме того, при оснащении плит пресса специальными матрицами возможно тиснение структуры поверхности на облицованной пласти.

Однако производительность таких линий ниже и ограничивается скоростью подачи 7-10 м/мин, а стоимость выше и зависит от стоимости короткотактного пресса.

Основные изготовители линий типа Quickstep - фирмы Friz, Wemhoner, Diffenbacher, Burkle (Германия), Italpresse, ORMA (Италия).

Схема линии, работающей по методу Quickstep приведена на рис. 71. Линия включает загрузочный стол 1, обеспечивающий поштучную загрузку плит в щеточную машину 2 для очистки плит от пыли, клеевые вальцы 3, обеспечивающие нанесение клея на обе пласти щита и кашировальную установку 4. В ней пленка разматывается из рулонов и накатывается вальцами на обе пласти плит, а затем отрезается по длине, отделяя плиты друг от друга.

Подготовленные к прессованию плиты подаются ленточными транспортерами 5, 6, 7 к прессу 8. Пресс имеет две плиты: нижнюю неподвижную и верхнюю, перемещаемую гидроцилиндрами по высоте. В плитах пресса шириной 1300 мм, длиной 4500 мм и толщиной 42 мм просверлены каналы для циркуляции горячего масла, обеспечивающего температуру нагрева плит до 120°С.

Рис. 71. Линия горячего каширования методом quickstep

На нижней плите пресса смонтирован приводной ленточный конвейер, осуществляющий загрузку заготовок в пресс. Материалом подающих лент служит майлар, который имеет высокую механическую прочность и стойкость к высоким температурам, а также отличную теплопроводность, что делает его идеальным для использования в горячем прессовании. Цикл прессования происходит автоматически, в конце каждого цикла лента выводит из пресса одну или несколько заготовок и подает новые.

Облицованные плиты поступают к пакетоукладчику 9.

Линия МОП-1 (Россия). Линия предназначена для двустороннего облицовывания пластей щитов рулонными пленками. Линия включает следующее оборудование (рис. 72): автоматический загрузчик щитов 1, щеточный станок 2 для очистки пластей щитов от пыли, камера подогрева 3, клеенаносящий станок 4 модели КВ9-1, камера выдержки 5, облицовочный станок 6, устройство для разделения деталей 7, камера охлаждения 8 и автоматический укладчик 9.

Загрузчик щитов включает роликовый конвейер, две подъемные платформы, смонтированные по обе стороны конвейера, и вакуумную головку. При работе стопа заготовок подается с напольного конвейера на платформу загрузчика и поднимается до уровня загрузки. Вакуумная головка, установленная на каретке, опускается, захватывает верхнюю заготовку и переносит ее на роликовый конвейер. Затем вакуумная головка возвращается за следующей заготовкой. Когда платформа оказывается свободной от заготовок, каретка с вакуумной головкой автоматически переключается для загрузки заготовок с другой платформы.

|

Рис. 72. Схема линии МОП-1

Щеточный станок имеет две горизонтальные барабанные щетки плотного набора. Они предназначены для очистки передних и задних кромок и пластей щита. Выполняются они диаметром 200…300 мм и вращаются с частотой 700…1000 мин-1. Ролики транспортного конвейера щеточного станка выполнены из токопроводящего материала, и станок снабжен устройством для снятия электростатических зарядов, возникающих при трении щеток о щиты. Это предотвращает налипание пыли на ролики и перенос ее на щиты.

В камере подогрева установлены верхний и нижний ряды обогреваемых траков, расположенных между роликами конвейера. Литые траки соединены между собой шарнирно, и в каждом из них вмонтирован трубчатый электронагреватель. В камере подогрева поверхности щитов нагреваются до температуры 50…55°С.

В камере выдержки происходит выпаривание воды из связующего за счет аккумулированного в щите тепла. Здесь из связующего удаляется около 70% влаги, и на выходе из камеры слой связующего доводится до состояния отлипа. Обдуваются поверхности деталей воздухом через сопла, расположенные равномерно по всей длине камеры.

Облицовочный станок предназначен для нанесения рулонной синтетической пленки на пласти заготовок. Накатывание пленки производится в секции, состоящей из пяти пар валов, обеспечивающих давление до 1,7 МПа. Три пары валов нагреваются ТЭНами и имеют температуру 120…180°С.

Накатанные пленки с деталями поступают в секцию обрезки пленки и разделения деталей. Каретка механизма обрезки снабжена ножом, смонтированным на вертикальных стойках. Каретка работает с минимальным разрывом между деталями 40 мм.

Резание производится при непрерывном движении ленты облицованных деталей и синхронизации с этим движением скорости перемещения каретки с помощью обгонной муфты. Команду на срабатывание привода каретки и ножа дает пневматический конечный выключатель, срабатывающий при попадании подпружиненного ролика, постоянно скользящего по поверхности, в межторцовый разрыв. Секции накатывания и обрезки объединены общей рамой, на которой установлены две штанги с пленочными рулонами и стыковочными устройствами. Нижние штанги для рулонов смонтированы на выдвигающихся каретках. Стыковочные устройства обеспечивают соединение пленок при смене рулонов.

Линия работает в автоматическом режиме. Управление ею осуществляется с пульта. В наладочном режиме каждый агрегат линии управляется от индивидуального поста.

Линия МОП-2 (Россия). Линия предназначена для облицовывания древесностружечных плит методом каширования (метод quickstep). Создана она на базе использования короткотактного гидравлического пресса. В состав линии входит следующее технологическое оборудование: загрузочный агрегат, щеточный станок, клеенаносящий станок, прикатывающий станок для накатывания пленки с двух сторон, гидравлический пресс модели ДНКА-14, установка для нагрева масла, разгрузочный агрегат, ленточные, дисковые и роликовые конвейеры.

2017-10-31

2017-10-31 2070

2070