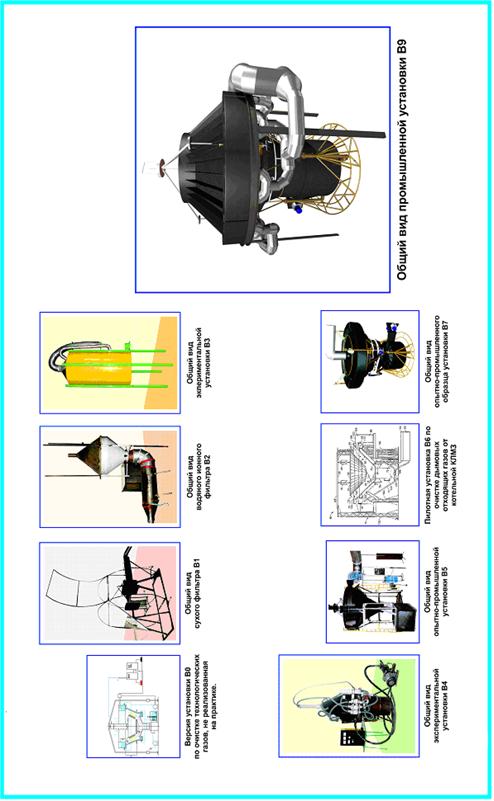

На рисунке 3.1 приведены этапы разработки и конструирования пилотных электрохимических электроразрядных установок серии В.Все исследования по изучению возможности инициирования электрохимических превращений с оксидами углерода (II, IV), серы (IV и N x O y), а также электризации пылевыми аэрозольными частицами в активной зоне образцов установок В0 — лабораторный сухой ионный фильтр и В2 — водяной ионный фильтр загрязненного воздуха (рис. 3.1–3.3).

На этих установках были отработаны конструкционные особенности электродного узла (инжектора), поверхности приемника, высоковольтного источника питания, средств подачи воздушного потока в реакционную зону и водосборника с набором фильтров.

По результатам этих испытаний созданы первые экспериментальные установки В3 и В4 (рис. 3.2 и 3.3), которые были испытаны в апреле 2003 г. на Балхашском горно-металлургическом комбинате (БГМК) [157, 158].

Установлено, что зависимость степени и характера очистки загрязненного воздуха от его потока для конкретной установки очень жесткая, т.е. для нее существует критический поток, ниже которого степень очистки очень высокая — более 95 %, а выше, резко падает, и при потоке вдвое большем критического, снижается до 50 %.

| Рис. 3.1. Этапы разработки и конструирования пилотных установок серии В |

Рис. 3.2. Лабораторный исследовательский образец установки по очистке дымовых газов В1 (сухой фильтр): 1 — газогенератор; 2 — электронный инжектор; 3 — высоковольтный изолятор; 4 — высоковольтный кабель; 5 — рабочая область; 6 — вентилятор генератора; 7 — иглы

Рис. 3.3. Экспериментальная лабораторная установка В2 (водяной ионный фильтр) 1 — газогенератор, 2 — вентилятор газогенератора, 3 — электронный инжектор, 4 — изолятор, 5 — высоковольтный кабель, 6 — рабочая область, 7 — накопительная область, 8 — насос, 9 — рабочая зона, 10 — фильтр, 11 — иглы, ВВИ — высоковольтный источник, ШС — шкаф силовой

Главным определяющим параметром установки является диаметр кромки воронки. Остальные ее параметры (угол конуса воронки, его высота, размеры инжектора, диаметр нижнего и верхнего газохода, размер щели верхнего газохода, потенциал инжектора, объем оборотной воды, ее поток, производительность насоса оборотной воды, производительность дымососа и т.д.), если они оптимальны, определяются этим числом.

Как и в первой версии установки В1, в новых пилотных установках серии В7–В9 также предусматривались такие составляющие устройства как:

- приемник, имеющий внутреннюю поверхность;

- электродный узел, имеющий корпус с внешней поверхностью, пространственно отделенной от внутренней поверхности приемника для установления реакционной зоны между внешней поверхностью корпуса и внутренней поверхностью приемника;

- множество игольчатых электропроводящих электродов точечного источника, выступающих из корпуса электродного узла в реакционную зону;

- электродный узел и приемник электрически изолированы друг от друга и внутренней поверхности приемника, присоединенного к заземлению;

- источник напряжения, электрически соединенный с электродным узлом;

- средство подачи воздушного потока в реакционную зону.

Внешняя поверхность инжектора снабжена большим количеством остро отточенных металлических игл, направленных остриями к воронке. Радиус кривизны острий игл составляет несколько микрон. Длина игл и расстояние между иглами — величины одного порядка (20 и 50 мм), рабочий потенциал инжектора для испытанных нами пилотных установок составил от 45 до 130 кВ.

На основании результатов проведенных исследований на электроимических аэроионных установках серии В, была установлена зависимость между функциональными, геометрическими параметрами катода и физико-химическими процессами в активной зоне установки.

Анод установки. Проведенные нами исследования показали, что для оптимального режима работы установки анод разрядной области должен быть жидким (вода). С тем, чтобы продукты реакции выводились из реакционной зоны, вода анода должна двигаться, а в целом — циркулировать в системе. В контуре циркуляции необходимо предусматривать элемент, очищающий воду от загрязнений, чтобы поступающая на анод вода не изменяла со временем значительно своих свойств. Поверхность воды анода должна быть достаточно гладкой, чтобы исключить отрыв капель, приводящих к возникновению каналов искровых и дуговых пробоев.

Наиболее простой способ реализации такого анода — внутренняя поверхность конуса, которая, в частности, исключает образование одной пары краев анода (остается только верхняя и нижняя краевые области). Такой способ образования потока воды был реализован в установке В3, а в установке В2 был применен другой способ — перелив через край сосуда (верхнего водохода). Для дальнейшего применения второй способ значительно предпочтительнее, во-первых, из-за простоты реализации, во-вторых, в связи с тем, что формирование потока из отдельных дискретных струй требует сложной системы стабилизации и объединения этих потоков. Кроме того, в необходимом в этом случае напорном трубопроводе возникают автоколебания из-за взаимодействия потока воды в трубопроводе с атмосферой.

Специальными экспериментами было установлено, что при углах в вершине конуса от 30 до 105° колебания толщины водяной пленки анода лежат в пределах от 2 до 10 мм, причем, ее толщина при диаметре нижней кромки стока воды 25 % от диаметра верхней падает на протяжении примерно 2/3 высоты усеченного конуса, а затем возрастает. Средняя скорость движения воды у кромки перелива составляет

υср =  , (3.1)

, (3.1)

где Q = 36,6 л/мин — удельный расход, S = 1·0,005 — сечение потока.

Максимальная средняя скорость достигается примерно на 1/3 высоты конуса (при толщине слоя 2 мм) и составляет:

υср.max =  . (3.2)

. (3.2)

Для контроля, средняя скорость в нижней части корпуса:

υср.ниж =  . (3.3)

. (3.3)

Считая пленку воды тонкой, распределение скорости по сечению струи можно считать линейным, увеличивающимся от Æ на поверхности конуса до максимального на открытой поверхности воды, получаем скорости движения поверхности воды соответственно:

0,024, 0,12 и 0,048 м/с.

При ожидаемой скорости движения газа, подаваемого в установку порядка 10 м/с (это определяется условием не нарушением поверхности воды потоком газа), можно считать, что поверхность воды обдувается потоком газа с его скоростью. Это необходимо знать для определения потока испаряемого с поверхности воды водяного пара.

Таким образом, анод выполняет следующие функции:

- собственно, анод разрядной области (источник положительного потенциала);

- утилизатор извлекаемых из газа веществ (продуктов реакций);

- источник паров воды, обеспечивающий образования гидроксилов ОН–, атомарного водорода Н·, протонов Н+ и др.

Движение частиц (Н2О, ОН, Н, Н+) в газовом потоке определяется такими факторами, как диффузия, конвективный перенос с потоком газа, электрические силы со стороны электрического поля, взаимодействия с ионизированными и нейтральными компонентами газового потока. Наиболее активной частицей, инжектируемой жидким анодом, служит протон Н+, во-первых, из-за своей малой массы (в этом отношении он уступает лишь электрону), а во-вторых, из-за своего положительного заряда, вследствие которого протон в электрическом поле движется к катоду.

Наименее подвижными являются молекулы воды, которые кроме непосредственного взаимодействия с молекулярными газами склонны к группировке с ними и между собой, особенно, в сильно ионизированной среде, что приводит к быстрой конденсации насыщенной примесями воды. Капельки этого водяного конденсата, получив достаточный отрицательный заряд, возвращаются на анод.

Катод установки. С целью равномерного распределения электрического поля в основном объеме разрядного промежутка поверхности острий иглы катода должны располагаться на конформном коаксиальному конусу анода конусе. Острие иглы являющееся основным функциональным элементом катода, изображено на рисунке 3.4.

Рис. 3.4. Характеристики иглы (катода): 5 основных участков иглы длиной Li: 1 — цилиндрическая; 2 — переход цилиндр (корпус заточки L 2 ≈ 5∙10–3 м); 3 — коническая часть (L 3 ≈ 15∙104 м); 4 — переход конус–сфера (L 4 ≈ 10–5 м, L 5 ≈ 10–6 м при радиусе кривизны сферы острия r ≈ 10–6 м); R — радиус иглы, R = 10–3 м; γ = угол заточки, при указанных размерах γ = 2arctg  = 2arctg·

= 2arctg·  = 7,6°

= 7,6°

Численный расчет электрического поля описанного катода приведен нами выше в разделе 2.2

3.2. Материальный и энергетический баланс

газоочистной установки и расчет тепловых эффектов химических превращений в активной зоне

В данном разделе приведены расчетные данные по материальному и энергетическому балансу и тепловым эффектам химических превращений в активной газоразрядной зоне аэроионных установок В5 и В9 (рис. 3.5–3.8). Эти исследования проводились с целью определения базовых параметров установки, определяющих её промышленное применение для решения основной задачи очистки технологических газов от СО, СО2, NO, NО2, NO x, SO2 и пылевых частиц.

В ходе испытаний определялись также дополнительные функциональные параметры установки: расход, температура газов, напряжение на инжекторе и ток инжектора, потребляемая мощность от высоковольтного источника питания, градуирование и разметка воздушной и газовой заслонок, оптимальное положение инжектора по отношению к аноду.

Энергозатраты установки складываются из энергозатрат на перекачку оборотной воды, затрат электроэнергии от высоковольтного источника и энергозатрат системы очистки воды.

Данные для установки с диаметром кромки перелива 2 метра, напряжением на инжекторе 100 кВ, со средним рабочим током 10 мА при однополупериодном потреблении тока, при пилообразной зависимости напряжения на инжекторе от времени полупериода, от высоковольтного источника потребляется:

. (3.4)

. (3.4)

При КПД источника 75 % от сети потребляется:

. (3.5)

. (3.5)

| Рис. 3.5. Опытно-промышленная установка по очистке технологических газов В5 |

| Рис. 3.6. Опытно-промышленная установка по очистке технологических газов В6 |

| Рис. 3.7. Опытно-промышленный образец модуля по очистке технологических газов В7 |

| Рис. 3.8. Промышленная установка по очистке технологических газов В9 |

Перепад высот контура оборотной воды составляет 1,4 метра, расход оборотной воды — 207 л/мин. Поскольку к верхней кромке вода подается под нулевым избыточным давлением, «чистые» энергозатраты на перекачку воды составляют:

(3.6)

(3.6)

где, р = 103 кг/м3 — плотность воды; g = 9,81 м/с2 — ускорение свободного падения; h = 1,4 м — перепад высот;

Q =  — расход воды. (3.7)

— расход воды. (3.7)

Получаем:

. (3.8)

. (3.8)

При КПД водяного насоса 0,8, потерях на преодоление вязкости воды 30 %, энергозатраты составляют:

. (3.9)

. (3.9)

Эмпирически установленные энергозатраты системы очистки воды составляют Р 3 = 270 Вт.

Таким образом, полные энергозатраты составляют:

Р = Р 1 + Р 2 + Р 3 = 333 + 84,6 + 270 = 688 Вт. (3.10)

Указанная установка имеет критический расход очищаемого воздуха — 1,2 м3/с. В ходе опыта при сжигании серы получаем энергию мощностью:

, (3.11)

, (3.11)

где g = 0,7 г/м3 — поток извлекаемой из газа серы; η = 32 — молекулярная масса серы; К = 297,1 кДж/моль — теплота, выделяемая при сгорании одного моля серы.

Таким образом, энергетический баланс работы установки составляет:

, (3.12)

, (3.12)

то есть энергия, затраченная на получение 1 г серы, в 9,446 раз меньше энергии полученной от ее сжигания.

Для углерода:

. (3.13)

. (3.13)

где g = 2 г/м3 — поток извлекаемого из газа углерода; η = 12 — молекулярная масса углерода; К = 392,9 кДж/моль — теплота, выделяемая при сгорании одного моля углерода.

Энергетический баланс работы установки составляет:

(3.14)

(3.14)

Энергия, затраченная на получение 1 г углерода, в 95,2 раз меньше энергии полученной от ее сжигания. Данные по энергозатратам установок, полученные на основании работ 2002–2006 гг. [158, 159] приведены в таблице 3.1.

Таблица 3.1

Данные по энергозатратам установок,

полученные на основании работ 2002–2006 гг.

| Диаметр, м | Мощность (кВт) | Расход, м3/час | |||||

| Высоковольтный источник | Возд. насос | Вод. насос | Вод. очист. | Схема управления | Итого | ||

| 1,8 | 1,2 | 0,38 | 0,8 | 4,45 | 0,3 | 7,13 | |

| 1,2 | 0,5 | 1,0 | 0,5 | 12,2 | |||

| 4,2 | 4.0 | 15.0 | 3,0 | 0,6 | 37,6 | ||

| 3,2 | 3,2 | 0,7 | 49,1 |

Отдельно необходимо отметить тот факт, что получаемый в виде сажи углерод содержит до 10 % фуллеренов различного вида, преимущественно С60 и С70.

Учитывая уникальность данного продукта, а также то, что сырьем для его получения являются промышленные газообразные выбросы, оценка эффективности работы электроразрядных установок системы А.В.Борисенко приобретает несколько иной характер.

2017-12-14

2017-12-14 605

605