Для оценки эффективности процесса очистки газа и для выявления влияния параметров газового потока на электрохимические процессы в газоразрядной зоне установки В5 менялись следующие параметры: напряжение на инжекторе, ток инжектора, давление, влажность очищаемого воздуха, потребляемая мощность от высоковольтного источника, расход газа, объем прокачиваемого атмосферного воздуха, концентрация СО2, пыли в очищаемом газе и оптимальное положение инжектора по отношению к аноду.

В результате лабораторных исследований получены зависимости, которые легли в основу качественной кинетической модели химических превращений оксидов углерода.

Как известно, в твердых и жидких проводниках сопротивление не зависит от силы тока, и поэтому, вольтамперная характеристика в этих случаях в соответствии с законом Ома, всегда линейно-возрастающая. При электролизе в жидкой среде количества веществ, выделяющихся на электродах в единицу времени, зависят только от силы тока и совершенно не зависят от расстояния между электродами. Изменение последней ведет лишь к изменению напряжения, необходимого для поддержания данной силы тока в электрохимической ячейке.

В газовой электрохимии в условиях электрического разряда наблюдается совершенно другая закономерность: количество реагирующего вещества при прочих равных условиях приблизительно пропорционально расстоянию между электродами [4, 8, 13]. Одновременно, пропорционально расстоянию изменяется и напряжение на электродах. Это наблюдение, наряду с упомянутой пропорциональностью силе тока, ведет к формулировке основного положения, дополняющего для реакций в электрических разрядах известные законы химической кинетики: скорость химической реакции в данном виде электрического разряда пропорциональна мощности разряда. Выражение «в данном виде электрического разряда» следует понимать в том смысле, что изменение мощности не должно вести к изменению вида разряда.

В середине 30-х годов прошлого столетия рядом ученых [5–7] были разработаны основные положения кинетики реакций в разрядах. Они предложили включить объем зоны реакции в константу скорости, т.е. заменить в кинетических уравнениях время реакции пропорциональной ему величиной — обратной объемной скоростью потока газа через реакционный сосуд 1/ v. Ими также введено понятие «удельная энергия» как величины, определяющей течение реакции в разряде E/ v.

На рисунках 3.12 и 3.13 приведены вольтамперные характеристики разрядного промежутка установки В9, т.е. зависимость напряжения и силы тока инжектора при пропускании газового потока с СО2 при различных значениях расстояния анод/катод (H), скорости потока (Q) и влажности (W) газа, подаваемого в рабочую зону и концентрации CO2. Из этих данных можно проанализировать влияние каждого фактора на суммарный электрохимический процесс, протекающий в установке при электрическом разряде. Вольтамперная характеристика разряда отражает характер элементарных процессов, протекающих в разряде [4, 160].

Как следует из сравнения данных рисунка 3.12, уже при увеличении скорости подачи воздуха и влажности наблюдаются изменения в вольтамперной зависимости — уменьшение тока, что особенно заметно при низких значениях подаваемого в систему напряжения и мощности разряда.

Рис. 3.12. Вольтамперная характеристика установки В9: t = 25 °C, Q = 0 м3/час, [СO2] = 0, Pат = 712 мм рт. ст.

Рис. 3.13. Вольтамперная характеристика установки В9: t = 45 °C, Q = 100 м3/час, W = 80 %, [СO2] = 6–7 %, Pат = 712 мм рт. ст.

Аналогичные изменения характера вольтамперной зависимости можно наблюдать при различных скоростях подачи газо-воздушной смеси СO2 с различной степенью влажности (W = 40–80 %).

При увеличении скорости подачи воздуха и влажности наблюдаются изменения в вольтамперной зависимости, что особенно заметно при низких значениях подаваемого в систему напряжения и мощности разряда, а также различной степенью влажности (W = 40–80 %).

Характер изменения величины тока в холостом опыте (без СO2) и опытах с СO2 позволяет предположить, что эффективность работы установки и восстановительных процессов, происходящих в разрядной зоне, находится в прямой зависимости от объема рабочей зоны и наличия паров воды.

Данные исследования проводились при следующих условиях: запыленности дымового газа 0,7–7 г/м3, концентрации СО2 в пределах 1–10 % (объемных) на входе в установку В5. Предел изменения расхода газа на выходе — от 5000 до 20000 м3/час.

3.4.2. Экспериментальные и расчетные данные по оценке минимума энергии, необходимой для разложения 1 моля СО2

Из результатов лабораторных исследований и проведенных промышленных испытаний следует, что в установках системы В происходит восстановление углерода и серы из их оксидов при потреблении энергии самой установкой на несколько порядков меньшей, чем необходимо для разрыва химической связи в молекулах СО2 и SO2 соответственно.

Действительно, установка В5 работает при производительности 3600 м3/ч по очищаемому воздуху. Условно примем, что степень очистки составляет 100 %, концентрация углекислого газа — 21 % (объемных). Пусть температура очищаемого воздуха составляет 20 °С, а давление равно атмосферному и составляет 760 мм рт. ст., такие предположения делают расчет «прозрачным», упрощают его, принципиально не меняя сущности процесса. Тогда в 1 м3 очищаемого воздуха содержится 20 л СО2. 1 моль СО2 при указанных условиях имеет объем:

[(273 + 20)/273]·22,4 = 24 (3.17)

то есть, в 1 м3 содержится 20/24 = 0,83 моль СО2.

Минимальная энергия, необходимая для разложения 1 моля СО2 до С и О2 составляет 395·103 Дж [86], то есть на 1 м3 нашего газа это составит:

0,83·395·103 = 329·103 Дж. (3.18)

Поскольку этот 1 м3 очищается от СО2 за 1 с, то соответствующая мощность составит:

(329/1)·103 = 329 кВт. (3.19)

В то же время, мощность всех электропотребителей В5 не превышает 15 кВт (включая водяные и газовые насосы и ФФУ) и от высоковольтного источника потребляется не более 400 Вт.

Очевидно, что энергия, необходимая для разложения СО2 не может потребляться от электрической сети, никаких других источников энергии в электрохимической установке В5 нет.

Однако, полученные нами результаты исследований наводят на мысль, что работа этих газоочистных установок обусловлена наличием и количеством паров воды в подсасываемом в установку атмосферном воздухе. Если предположить, что для восстановления элементов из их оксидов в установках Борисенко используется энергия, выделяемая при фазовом переходе воды газ–жидкость, то можно объяснить источник энергии для протекания соответствующих химических реакций.

Такое предположение естественно, поскольку атмосферный воздух содержит при 20 °С около 8÷9 г воды в 1 м3 при 50 % относительной влажности и давлении 760 мм рт. ст., а в рабочей зоне газоочистных установок, вследствие высокой униполярной ионизации, создаются условия для конденсации воды из ее паров до точки росы [161–163]. Несложный расчет позволяет оценить необходимый энергетический баланс.

При сделанных предположениях в 1 м3 воздуха содержится 17,2 г паров воды. Пусть установка работает при 70 % относительной влажности воздуха, тогда в 1 м3 содержится

0,7·17,2 = 12 г (3.20)

паров воды. При теплоте парообразования воды при 20 °С равной 2,45 кДж/г [162] энергия, выделяющаяся при конденсации 12 грамм воды, составляет

245·12 = 29,4 кДж (3.21)

Для 329 кДж, необходимых для разложения СО2 в 1 м3, таким образом, понадобится

(329/29,4) = 11,2 м3 воздуха. (3.22)

Таким образом, если на 1 м3 подвергаемого очистке 2 % СО2 через установку прокачивать 12 м3 воздуха, а все пары воды в этом воздухе конденсировать энергию, выделяемую при конденсации использовать для разложения СО2 до углерода и кислорода, то её будет для этого достаточно.

Представленные на рисунках 3.10–3.17 зависимости получены аппроксимацией результатов измерений многочленами не выше 4 степени:

; (3.23 а)

; (3.23 а)

из условия минимума максимального среднеквадратичного отклонения от измеренных значений:

(3.23 б)

(3.23 б)

где  — аргументы соответствующего графика;

— аргументы соответствующего графика;  — значение соответствующей измеренной величины.

— значение соответствующей измеренной величины.

При этом

(3.24)

(3.24)

для всех точек и всех зависимостей это условие было достигнуто выбором достаточно высокой степени многочлена (3.23 а), равной 4.

Явный вид зависимости (3.23 б) не представляет интереса, поскольку эти зависимости имеют чисто эмпирический характер и привязаны к конкретным функциональным условиям и конструктивным особенностям установки.

3.4.3. Изучение влияния напряженности электрического поля, влажности и запыленности газового потока

на электрохимическое восстановление оксидов углерода (II, IV)

Исходя из вышеизложенных данных о влиянии влажности атмосферного воздуха прокачиваемого через систему и запыленности дымового газа на эффективность газоочистки, представляет интерес исследование совместного влияния напряженности, влажности и концентрации пыли на процесс восстановления СО2 и образования С n -продуктов.

Для исследования запыленности обрабатываемого дымового газа, с учетом постоянной влажности 70 % при 20 °С на работу установки B9 и выход сажевых продуктов использовалась промышленная конфигурация установки В9 (рис. 3.8).

Меняя режим работы котла, мы устанавливали запыленность дымового газа в диапазоне 0,7–7 г/м3, концентрацию СО2 в пределах 1–10 % (объемных) на входе в установку В9. Измерения производились в точках q 1 и q 2 Влажность продуваемого атмосферного воздуха регулировали, меняя режим работы скрубберов R 1, R 2. В ходе опыта также меняли напряжение электрического поля на инжекторе. Степень разбавления контролировали за счет подсоса атмосферного воздуха, используя диафрагмы Z 6. Для изменения общего расхода газа применяли газовые насосы W 1, W 2, и заслонки Z 8, Z 9. Предел изменения расхода газа на выходе от 5000 до 20 000 м3/час. Измеряя расход подаваемого в установку газа Q 1 на входе и расход Q 3 на выходе, определяли объем подсоса атмосферного воздуха по формуле Q 2 = Q 3 – Q 1, где Q 1 — смесь воздуха с СО2, подаваемая на вход установки, Q 2 — поток подсасываемого в В9 атмосферного воздуха, Q 3 — исходящий из В9 газовый поток.

Далее были приняты дополнительные обозначения: E — напряженность электрического поля на инжекторе, кВ; С 1 — концентрация СО2 на выходе из В9, %. В качестве объективного показателя степени очистки воздуха от СО2 были использованы параметры К — коэффициент очистки, С — концентрация СО2 на выходе, приведенная ко входу: С = С 1· (Q 1/ Q 3), %. В этом случае выражение К = (С / С 1)·(Q 3/ Q 1)обращается в единицу при отсутствии извлечения СО2 в установке и приближается к нулю в соответствии с количеством извлеченного СО2.

Отношение температуры окружающего воздуха от 20 °С не превышали ±3, давление составляло 710÷725 мм рт.ст, аэродинамическое падение в газоходах не превышало 100 Па, поэтому плотность газовых смесей в газоходах не колебалась в процессе исследований более чем на 0,5 %, так что ее можно было считать растяжимой. Сначала мы установили параметры подаваемого на очистку дымового газа, а затем производили замеры.

Измерение концентрации СО2 проводилось прибором Testo 350 XL с погрешностью по концентрации СО2 ±0,3 %, по расходу ±1 %, уровень запыленности и концентрацию сажевых частиц определяли с помощью поршневого датчика аэрозолей. Контрольные замеры концентрации диоксида углерода на входе в установку В9 и выходе проводились сотрудниками аккредитованных лабораторий, результаты представлены в общих обзорных таблицах 3.4–3.6.

Количество замеров для каждого графика рисунков 3.14–3.20 составляло от 19 до 33; это в сочетании с условием (3.74 б) во-первых: позволяет рассчитывать параметры установки В9 в тех или иных условиях ее применения, а во-вторых — является достаточным аргументом в пользу поиска механизма, обуславливающего существование данных зависимостей.

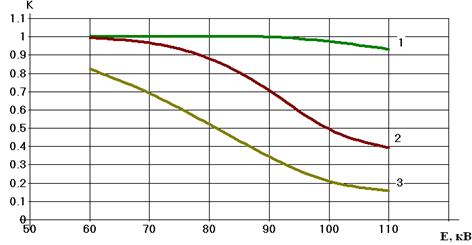

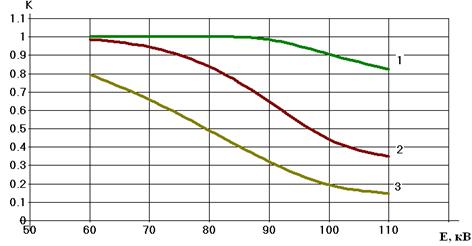

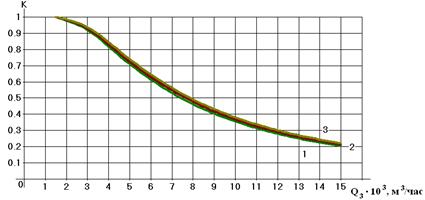

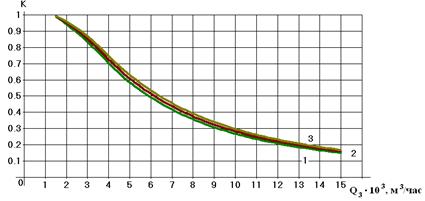

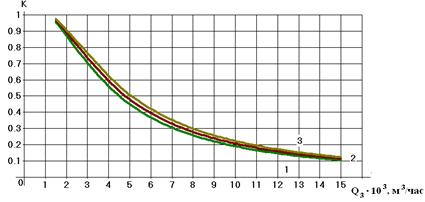

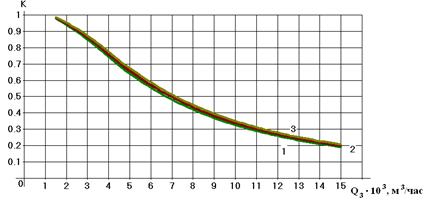

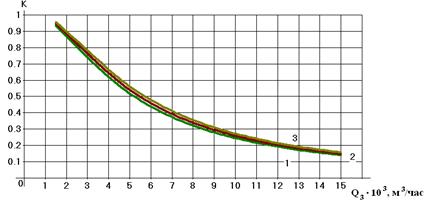

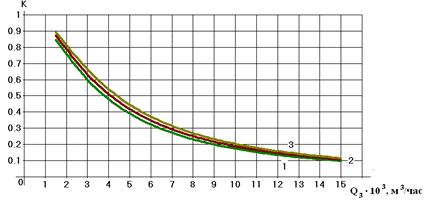

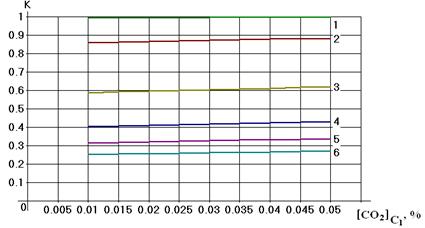

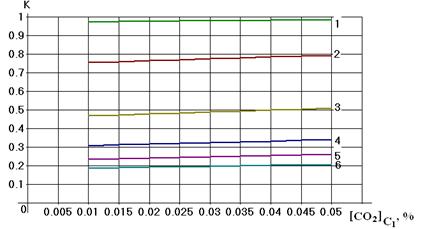

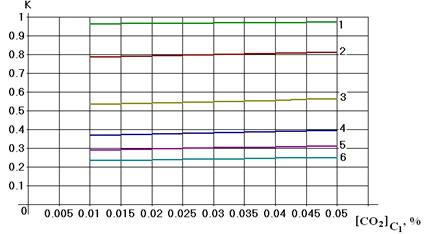

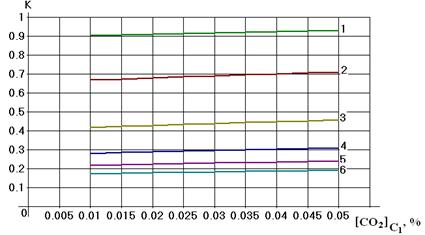

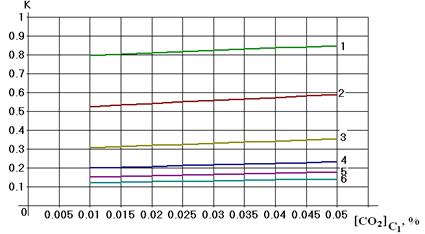

Из данных рисунков 3.14, 3.17, 3.18 следует, что степень очистки газового потока от СО2 повышается при увеличении напряженности электрического поля на катоде и расходе газа на выходе. На основании зависимости К (Q 3, Е) (рис. 3.15 и 3.16) можно уверенно говорить, что количество подаваемых в установку паров воды (поток Q 3) столь же сильно влияет на К, как и напряжение, подаваемое на инжектор.

а)

б)

Рис. 3.14. Зависимость показателя очистки K от напряжения на инжекторе E при влажности на входе: а — W 1 = = 4,8 г/м3; б — W 1 = 17,2 г/м3; концентрация CO2 на входе C = 3 %, при расходе на выходе: 1 — Q 3 = 1800 м3/час, 2 — Q 3 = 6000 м3/час, 3 — Q 3 = 12000 м3/час

| а) |

|

| б) |

|

| в) |

|

Рис. 3.15. Зависимость показателя очистки K от расхода на выходе Q 3, при влажности на входе W 1 = 4,8 г/м3; концентрация CO2 на входе: 1 — 1 %, 2 — 3 %, 3 — 5 %; напряжение на инжекторе (E): а — 80 кВ, б — 90 кВ, в — 105 кВ, высота инжектора H = 22 см

| а) |

|

| б) |

|

| в) |

|

Рис. 3.16. Зависимость показателя очистки K от расхода на выходе Q 3 при влажности на входе W 1 = 17,5 г/м3; Концентрации CO2 на входе: 1 — 1 %, 2 — 3 %, 3 — 5 %, напряжения на инжекторе (E): а — 80 кВ, б — 90 кВ, в — 105 кВ, высота инжектора H = 22 см

| а) |

|

| б) |

|

| в) |

|

Рис. 3.17. Зависимость показателя очистки K от концентрации CO2 на входе при напряжении на инжекторе (Е): а — 80 кВ, б — 90 кВ, в — 105 кВ; влажность на входе W 1 = 4,8 г/м3, высота инжектора H = 22 см, при расходе на выходе (Q 3, м3/час): 1 — 1800, 2 — 3600, 3 — 6300, 4 — 9000, 5 — 11000, 6 — 13000

| а) |

|

| б) |

|

| в) |

|

Рис. 3.18. Зависимость показателя очистки K от концентрации CO2 при напряжении на инжекторе (E): а — 80 кВ, б — 90 кВ, в — 105 кВ; влажность на входе W 1 = 17,2 г/м3, высота инжектора H = 22 см при расходе на выходе (Q 3, м3/час): 1 — 1800, 2 — 3600, 3 — 6300, 4 — 9000, 5 — 11000, 6 — 13000

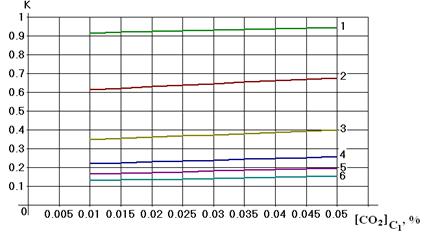

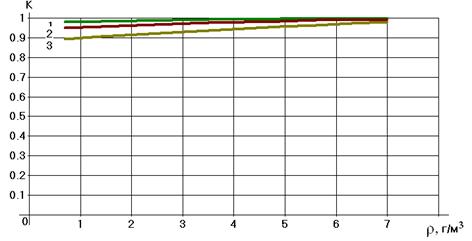

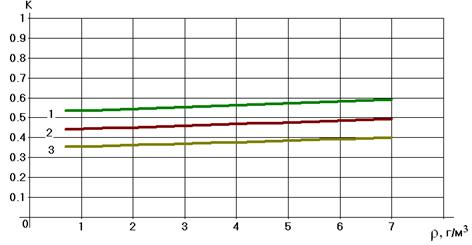

Рис. 3.19. Зависимость показателя очистки K от запыленности газа ρна входе; концентрация CO2 на входе C 1 = 0,1 %, расход на выходе Q 3 = 5000 м3/час, напряжение на инжекторе: 1 — E = 80 кВ, 2 — E = 90 кВ, 3 — E = 105 кВ

Рис. 3.20. Зависимость показателя очистки K от запыленности газа ρ на входе; концентрация CO2 на входе C 1 = 0,1 %, расход на выходе Q 3 = 20000 м3/час, напряжение на инжекторе: 1 — E = 80 кВ, 2 — E = 90 кВ, 3 — E = 105 кВ

На основе зависимостей K (Q 3, C, W 1, r) (рис. 3.14–3.20), можно установить необходимый для практического применения баланс между степенью разбавления очищаемого газа и напряжением на инжекторе для получения необходимой степени очистки.

При рассмотрении зависимостей показателя очистки К от запыленности газового потока ρ(рис. 3.19, 3.20), следует, что при повышении концентрации СО2 на входе, уменьшении напряжения на инжекторе и снижении расхода на выходе коэффициент очистки К стремится к 1, т.е в очередной раз наблюдаем снижение эффективности работы газоразрядной установки. Все представленные зависимости говорят о том, что практически можно пренебречь высокой влажностью подаваемого для очистки газа и исходить из влажности атмосферного воздуха.

Из полученных экспериментальных данных следует, что при постоянной влажности, повышение концентрация пыли на входе в установку снижает производительность системы, т.е. снижает степень очистки от диоксида углерода. Увеличение напряжения на инжекторе и расхода газа на выходе, наоборот, повышает эффективность процесса. Таким образом, однозначно определено, что для эффективной работы установки В9 необходимо разделить процессы пыле-и газоочистки.

Результаты лабораторных измерений содержания компонентов (оксидов и дисперсных частиц) в отходящем дымовом потоке приведены в таблице 3.3.

Измерения были проведены на приборе TESTO 350 XL (заводской номер — 01026202/410), оборудованном инфракрасной ячейкой, напряжение 60 кВ, ток 1,1–1,2 мА, объемная выходная мощность 815 м3/час1. Пропускная способность установки В5 очищаемого газового потока (дымовой газ и воздух) на входе составила 735 м3/час, а объемная выходная мощность — 815 м3/час.

Как следует из данных таблицы 3.3, результаты измерений демонстрируют очистку дымового газа от СО2, СО, NO х (NO + NO2) и SO2 со следующими КПД 92,9 %, 95 % и 93,5 % соответственно.

Таблица 3.3

Результаты измерений содержания СО2, СО, NO, NO2, SO2

в газовоздушном потоке на входе и выходе установки В51.

Проверка включала 6 различных измерений с интервалами 10 с

| № | СО2, ппм | СО, ппм | NO, ппм | NO2, ппм | SO2, ппм |

| I | 0,4 | ||||

| I′ | 0,4 | ||||

| II | 1,3 | ||||

| II′ | 0,7 | 5,5 |

———————

Примечание. I — измерение газового потока на входе в установку при включенной В5 и в отсутствии горящего ископаемого топлива;

I′ — измерение газового потока на выходе в установку при включенной В5 и в отсутствии горящего ископаемого топлива;

II — измерение газового потока на входе в установку при включенной В5 и наличии дымового газа получаемого от сжигания автомобильных шин;

II’ — измерение газового потока на выходе в установку при включенной В5 и наличии дымового газа получаемого от сжигания автомобильных шин.

Следует отметить, что измерения были проведены в присутствии главных специалистов фирмы Vital4Life B.V. (Нидерланды) Корнелис Хугендижка и Фредерикас Беунингена в присутствии нотариуса.

3.5. Изучение реакции восстановления диоксида серы

под действием электрического разряда

в лабораторных условиях

Анализ результатов исследования и применение газовых разрядов как специфического средства проведения химических реакций в контексте использования их для очистки технологических газов показывает, что традиционные методы эффективны для активации реакций окислительного характера. Для оксидов серы это потенциально может привести лишь к конечному продукту H2SO4, если применяется безреагентный способ очистки [113–120]. Следует отметить, что только приборы типа люстры Чижевского применяются для активации реакций восстановительного типа [122].

Изучение процессов в газовом разряде, происходящем между игольчатым катодом и плоским анодом, нами проводилось на установке В1 (cухой фильтр) (рис. 3.2) с целью определения фактических режимов работы установок серии В. Плоская конфигурация была выбрана для простоты анализа результатов, рабочая область установки не была изолирована от атмосферы в контексте ее дальнейшего применения. Были исследованы вольт-амперные характеристики катод-анод при заземленном аноде и постоянном потенциале на катоде.

Расход газа Q измерялся посредством изменения питающего напряжения газового потока в пределах 50 ≤ Q ≤ 450 м3/час. Измерение расхода газа Q проводилось трубкой ПИТо в подводящем трубопроводе (на рисунках не показан). Скорость подаваемого в установку газового потока составила 2 л/сек.

Концентрация SO2 изменялась посредством варьирования напряжения питания нагревательной спирали газогенератора, что приводило к изменению скорости испарения кипящей серы в нем и соответственно изменению выхода SO2. Измерение концентрации SO2 проводилось с помощью газоанализатора ОРСА.

Температура газа измерялась ртутным термометром. Изменение температуры газа, подаваемого в рабочую область, производилось изменением потока охлаждающей воды теплообменника. Таким образом, оказалось возможным изменять температуру в пределах 35 ≤ t ≤ 77 °С.

Элементная сера, выпадающая на поверхности анода, по завершении опыта, механически собиралась и взвешивалась. Стакан с серой газогенератора взвешивался до и после опыта. Влажность воздуха измерялась посредством изменения положения вентиля подсоса пара из парогенератора, относительная погрешность измерения влажности составила ≤ 15 %.

Характер изменения величины тока в холостом опыте (без SO2) и опытах с SO2 позволяет предположить, что эффективность работы установки находится в прямой зависимости от объема рабочей зоны и от положительной роли парообразных молекул воды в восстановительных процессах, происходящих в разрядной зоне установки.

Аналогичные выводы можно сделать при рассмотрении таблиц 3.4–3.6, в которых приведены сравнительные экспериментальные данные по изучению влияния влажности (42 %, 63 % и 85 %) газовой потока на процессы электрохимического восстановления диоксида серы SO2.

Таблица 3.4

Результаты восстановления SO2

при влажности газового потока W = 85 %

| № опыта | Р 1(г) | Р 2(г) | Р 3(г) | Р 1 – Р 2 | Р 3/(Р 1 – Р2) |

| 0,2 | |||||

| 0,2 | |||||

| 0,26 | |||||

| 0,2 | |||||

| 0,24 | |||||

| 0,2 | |||||

| 0,23 | |||||

| 0,18 | |||||

| 0,19 | |||||

| 0,18 | |||||

| 0,18 |

———————

Примечание. Р 1 — вес стакана с серой газогенератора до начала опыта; Р 2 — вес стакана с серой после окончания опыта; Р 3 — вес серы, собранной с анода установки.

Для сравнения эффективности восстановительных процессов газовой смеси с SO2 использовался сравнительный коэффициент Х, показывающий на сколько повышается интенсивность процесса восстановления сернистого ангидрида при увеличении влажности газовой смеси. Коэффициент рассчитывается по формуле

=

=  .

.

Значения Х при разных значениях влажности газового потока с SO2 приведены в таблице 3.6а. Как следует из приведенных данных, коэффициент интенсификации значительно зависит от влажности газового потока (до 20 %).

Таблица 3.5

Результаты восстановления SO2

при влажности газового потока W = 63 %

| № опыта | Р 1(г) | Р 2(г) | Р 3(г) | Р 1 – Р 2 | Р 3/(Р 1 – Р2) |

| 0,13 | |||||

| 0,13 | |||||

| 0,15 | |||||

| 0,15 | |||||

| 0,15 | |||||

| 0,15 | |||||

| 0,14 | |||||

| 0,16 | |||||

| 0,16 | |||||

| 0,14 | |||||

| 0,13 |

Таблица 3.6

Результаты восстановления SO2

при влажности газового потока W = 42 %

| № опыта | Р 1(г) | Р 2(г) | Р 3(г) | Р 1 – Р 2 | Р 3/(Р 1 – Р2) |

| 0,11 | |||||

| 0,08 | |||||

| 0,08 | |||||

| 0,09 | |||||

| 0,08 | |||||

| 0,09 | |||||

| 0,07 | |||||

| 0,08 | |||||

| 0,08 | |||||

| 0,09 | |||||

| 0,08 |

Таблица 3.6а

Оценка результатов измерений и его среднего квадратичного отклонения  = Р 3/(Р 1 – Р2)

= Р 3/(Р 1 – Р2)

| № | Влажность, % |

| Sx | ε = t Sx, р = 0,95 и t = 2,23 | Погрешность, % |

| 0,205 | 0,0068 | 0,0152 | 7,41 | ||

| 0,144 | 0,0034 | 0,0076 | 5,33 | ||

| 0,084 | 0,0040 | 0,0090 | 10,7 |

Таким образом, в соответствии с данными таблиц 3.4–3.6а, можно утверждать об активном участии парообразных молекул воды в восстановительных процессах сернистого ангидрида в зоне газового разряда.

3.6. Результаты опытно-промышленных испытаний

на установке В9 по очистке дымовых газов на КЛМЗ

При опытно-промышленном испытании газоочистной электрохимической установки В9 проводилась функциональная идентификация отдельных элементов испытательной системы: степень очистки от CO2, CO, N x O y, SO2, O2 и пыли; расход газа; температура газа; потребляемая мощность от высоковольтного источника; напряжение на инжекторе; ток инжектора; длительность работы установки в промышленных условиях при сохранении функциональных параметров.

В установку подавали технологический газ котла № 1 Карагандинского литейно-машиностроительного завода (КЛМЗ) с компонентным составом CO2, CO, N x O y, SO2, O2. Электрические параметры контролировали на входе и на выходе установки. Результаты измерений содержания компонентов (оксидов и дисперсных частиц) в отходящем дымовом потоке котла № 1 КЛМЗ представлены в таблицах 3.6–3.10.

Результаты контрольных измерений концентрации оксидов и содержание пылевой фракции, проведенные Карагандинским областным территориальным Управлением охраны окружающей среды, Департаментом Государственного санитарно-эпидемиологического надзора Карагандинской области, АО «Корпорация Казахмыс», ТОО «Центргеоланалит» на базе лицензированных пылегазовых лабораторий представлены в таблицах 3.7–3.10.

Измерения концентрации газов выполнены при следующих условиях:

- скорость газового потока, м/с: на входе — 10,16, а на выходе — 4,55;

- температура, °С: на входе — 65, на выходе — 31;

- скорость отбора пробы, л/мин: 20;

- атмосферное давление, мм рт. ст. — 717.

Таблица 3.7

Результаты измерений содержания оксидов и пыли

в газовоздушном потоке котла № 1 КЛМЗ

на входе и выходе установки В9

| № | Ингредиенты газовоздушной смеси | Содержание ингредиентов | КПД, % | |

| на входе, мг/м3 | на выходе, мг/м3 | |||

| 1. | СО | 97,6 | ||

| 2. | NO | 76,9 | ||

| 3. | NO х | |||

| 4. | SO2 | |||

| 5. | пыль | 203,8 |

———————

Примечание. Данные отдела лабораторного анализа и контроля Карагандинского областного территориального Управления охраны окружающей среды.

Из результатов замеров (табл. 3.7–3.9) следует, что новая универсальная электрохимическая система В9, позволяет с высокой степенью эффективности осуществить удаление из дымовых газов котла № 1 КЛМЗ аэрозольных примесей (до 99–100 %) и оксидов — СО2, СО, NO х (NO + NO2) и SO2 (до 85–98 %)

В процессе измерений газового потока проводился контроль за изменением рН оборотной воды. Результаты анализа изменения рН оборотной воды представлены в таблице 3.9.

Как следует из полученных данных, рН водной среды остается практически без изменений. Эти данные косвенно свидетельствуют об отсутствии в реакционной газоразрядной зоне установки электроокислительных процессов (табл. 3.10).

Таблица 3.8

Результаты измерений содержания оксидов в газовоздушном потоке котла № 1 КЛМЗ на входе и выходе установки В9

| № | Ингредиенты газо-воздушной смеси | Содержание ингредиентов | |

| на входе, г/м3 | на выходе, г/м3 | ||

| 1. | СО2 | 0,6 | 0,0 |

| 2. | СО | 0,42 | 0,0 |

| 3. | NO | 0,01 | 0,0 |

| 4. | NO х | 15,0 | 0,0 |

| 5. | SO2 | 0,13 | 0,0 |

| 6. | О2 | 19 об. % | 20,8 об. % |

———————

Примечание. Данные лаборатории Департамента Государственного санитарно-эпидемиологического надзора Карагандинской области; температура газового потока на входе 84 °С, на выходе — 24 °С.

Таблица 3.9

Результаты измерений содержания оксидов и пыли

в газовоздушном потоке котла № 1 КЛМЗ

на входе и выходе установки В9

| № | Ингредиенты газовоздушной смеси | На входе, мг/м3 | На выходе, мг/м3 | Степень очистки, % |

| 1. | СО | 100,0 | 0,0 | |

| 2. | SO2 | 28,5 | 0,0 | |

| 3. | NO х | 20,5 | 0,0 | |

| 4. | зола, сажа | 0,26 | 99,95 |

———————

Примечание. Данные лаборатории охраны окружающей среды и промсанитарии Карагандинского литейного завода ОАО «Корпорация Казахмыс».

Таблица 3.10

Данные анализа рН оборотной воды

при испытании промышленной установки В9

| № | Объект изучения | рН |

| 1. | Водопроводная вода (из скважины) | 8,06 |

| 2. | Вода после двух часов работы установки | 7,01 |

| 3. | Вода после 7 дней работы установки | 7,45 |

| 4. | Вода из бака ФФУ | 7,76 |

2017-12-14

2017-12-14 459

459