Под логикой разработки конструкторской части проекта понимается последовательность этапов разработки конструкции ТС, их взаимозависимость и взаимообусловленность [81-84]. Каждый этап включает определённые действия конструктора по изучению литературы, компоновке, созданию общего вида устройства и т.п. Начинается работа конструктора над проектом с изучения ТЗ и принципиальной схемы устройства, если она приведена в нем. Конструктор в первую очередь должен выявить наиболее полную формулировку конечной цели, которая перед ним ставится. Если ТС является частью более общей ТС, то цель должна быть сформулирована на основе понимания места и роли этой части в системе, способствующей обеспечению оптимального функционирования системы в целом.

При анализе принципиальной схемы ТС проверяется в первую очередь возможность её конструктивной реализации и обеспечения необходимой надежности работы (оценивается возможность резервирования элементов схемы, возможность использования готовых элементов и стандартизованных деталей, обеспечения требуемой безопасности обслуживающего персонала и др.), а также технологичность и цена реализации отдельных элементов ТС.

Далее конструктор должен рассмотреть все важнейшие взаимосвязи ТС с внешним окружением. Полнота учёта их в значительной мере определяет надежность работы ТС. К внешним условиям её работы относятся: температура окружающей среды, давление, загазованность, запылённость, взрывобезопасность и т.п. Кроме ТТ, входящих в ТЗ, формулируются дополнительные ТТ, выявленные в результате анализа взаимодействия ТС с окружением. В дополнительных требованиях учитываются условия производства, соображения технологического и экономического характера.

Рациональность конструктивного решения оценивается на основе рассмотренных ранее критериев - технологичности, эффективности и т.п. Но наиболее важным и характерным критерием рациональности конструкции на всех этапах проектирования являются масса и габариты ТС. Стремление к их снижению - основная тенденция при проектировании большинства ТС. Это придает процессам проектирования единообразие - при проектировании любой ТС цель одна.

Наиболее важным этапом в проектировании является компоновка общего вида ТС. Описать процесс компоновки во всём его объёме чрезвычайно затруднительно, так как для каждого конкретного случая он состоит из перебора и анализа разнообразных конструктивных вариантов с целью выбора наиболее рационального из них в соответствии с принятыми для сравнения критериями качества.

В первую очередь должны быть рассмотрены ТС или их узлы, прошедшие практическую проверку в эксплуатации. Это обеспечивает высокую надёжность проектируемой ТС. Однако такой путь не всегда может быть реализован из-за постоянного повышения заказчиком требований к ТС, чаще всего заключающихся в необходимости снижения её массы и габаритов, повышения надёжности, прочности, экономичности и т.п.

Компоновка ТС обычно содержит два этапа: эскизная компоновка и рабочая. Эскизная компоновка включает в себя разработку или уточнение принципиальной схемы ТС и общей его конструкции, иногда в нескольких вариантах [83]. На основе обсуждения и выявления недоработок эскизной компоновки разрабатывается рабочая компоновка, в соответствии с которой разрабатываются чертежи деталей и узлов ТС. Компоновку лучше всего начинать с решения основных вопросов (не вдаваясь глубоко в детали конструкции) - таких, как разработка кинематической и силовой схемы ТС, определение основных форм и размеров деталей, определение их целесообразного взаимного расположения. Подробности конструкции на этом этапе работы могут только отвлекать от главных проблем и сбивать с логического хода разработки ТС. Желательно в ходе эскизной компоновки рассмотреть не один, а несколько вариантов, чтобы не упустить наиболее подходящий. Причем зачастую полная конструктивная разработка варианта необязательна, так как бесперспективность его может стать очевидной после первых же набросков. В процессе компоновки должны выполняться расчёты деталей на прочность и жесткость. Выбор размеров типа «на глаз», без расчётов, приводит к утяжелению деталей и конструкций ТС в целом, так как при таком подходе чаще всего закладываются повышенные запасы на прочность (хотя может быть и другая крайность - слишком малые запасы или даже их отсутствие). Целесообразно при выборе размеров учитывать опыт эксплуатации подобных конструкций в аналогичных условиях работы.

При компоновке необходимо не упускать из вида вопросы изготовления и стремиться придавать деталям технологичные формы, если необходимо, то при этом консультироваться с технологами. Должны быть учтены все факторы обеспечения работоспособности ТС; разработана система смазки узлов с трущимися деталями; система охлаждения; рассмотрена возможность сборки-разборки; крепления ТС и присоединения к нему смежных узлов и деталей; удобство обслуживания, осмотра и регулирования механизмов, защита от коррозии; повышение долговечности ТС, допустимых перегрузок.

Компоновка - творческий процесс, при котором возникает много новых и сложных конструкторских задач, требующих творческого подхода, поиска аналогий и различных примеров из практики работы ТС различных отраслей промышленности, а иногда и постановки экспериментов. Компоновку ТС лучше всего вести в масштабе 1:1. Это даёт более верное представление о соразмерности частей и деталей ТС, а также при деталировке возможно брать размеры для деталей непосредственно из проектного чертежа.

На всех стадиях разработки конструкции необходимо обеспечивать как можно более широкое обсуждение разрабатываемого проекта, особенно с производственниками и эксплуатационниками. Рассмотрим, для примера, процесс создания проектного чертежа коллекторного ТЭД электровоза.

Выбирается конструктивная схема тягового электродвигателя (двигателя). Схемы могут отличаться, например, наличием или отсутствием компенсационной обмотки, добавочных полюсов, типом подвешивания ТЭД на электровозе, односторонней или двухсторонней передачей вращающего момента и т.п.

После выбора схемы (рис. 8.4) и изучения исходных данных, приведённых в ТЗ (см. § 8.4), расчётчики должны выполнить электромагнитный расчёт, для чего необходимо наметить хотя бы ориентировочно размеры магнитопровода.

Для этого необходимо учесть условия размещения ТЭД под электровозом (рис, 8.5), а также объём всех частей, из которых он состоит (рис. 8.6).

На рис. 8.6 представлен окончательно скомпонованный вариант ТЭД с опорно-осевой подвеской вместе с колёсной парой с роликовыми подшипниками и односторонней зубчатой передачей. На рис. 8.5 представлен колёсно-моторный блок с опорно-осевой подвеской ТЭД с моторно-осевыми подшипниками скольжения и двухсторонней зубчатой передачей.

пи»1"11") «пар  Рис. 8.4. Конструктивная схема ТЭД электровоза: LH - продольный габаритный размер; DH - наружный диаметр Рис. 8.4. Конструктивная схема ТЭД электровоза: LH - продольный габаритный размер; DH - наружный диаметр |

Между ребордами колёс (расстояние В) должна разместиться одно- или двухсторонняя зубчатая передача 3, устанавливаемая для повышения частоты вращения ТЭД с целью снижения его массы и габаритов. Опорно-осевая подвеска ТЭД характеризуется тем, что с одной стороны он через подшипники скольжения (рис. 8.5) или подшипники качения (рис. 8.6) опирается на ось колёсной пары 1, а с другой стороны - на раму тележки 6 (рис. 8.5) через упругие элементы 5. Межцентровое расстояние зубчатой передачи (централь) Ц определяет допустимое значение наружного диаметра ТЭД, который должен быть меньше 2Ц на 80-100 мм. Осевая длина ТЭД Ьдв должна быть меньше размера В на ширину одного или двух кожухов зубчатой передачи в зависимости от принятого типа передачи. Обычно ширина зубчатого колеса равна 100 мм (при двухсторонней передаче), а с учётом кожуха зубчатой передачи и необходимых зазоров размер осевой ширины под зубчатую передачу обычно равен 150-170 мм. При односторонней передаче ширина зубчатого колеса приблизительно равна 140-160 мм.

|

Рис. 8.5. Конструкция колёсно-моторного блока электровоза при опорно- осевом подвешивании ТЭД: 1 - колёсная пара; 2 - ТЭД; 3 - зубчатая передача; 4 - кожух зубчатой передачи; 5 - подвеска ТЭД; 6 - детали рамы тележки электровоза

nt  Рис. 8.6. Опорно-осевая подвеска ТЭД с роликовыми подшипниками: 1 - роликовые подшипники; 2 - ось колесной пары; 3 - втулка; 4,5- накладки; 6 - прилив; 7 - кожух зубчатой передачи; 8 - щит подшипниковый; 9 - остов; 10- якорь Рис. 8.6. Опорно-осевая подвеска ТЭД с роликовыми подшипниками: 1 - роликовые подшипники; 2 - ось колесной пары; 3 - втулка; 4,5- накладки; 6 - прилив; 7 - кожух зубчатой передачи; 8 - щит подшипниковый; 9 - остов; 10- якорь |

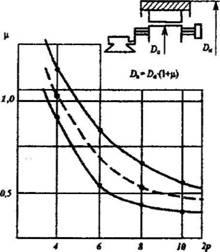

После определения предварительных значений размеров DH, Lde необходимо определить габариты основных чертежей. Диаметр якоря Da предварительно может быть определён из рис. 8.7 по величине относительной радиальной высоты магнитной системы ц для выбранного числа полюсов: обычно 2р = 4-6. Значение ц = (DH - Da) j Da.

Рис. 8.7. Зависимость относительной радиальной высоты магнитной системы ТЭД (ц) от числа полюсов (2р): Da - диаметр якоря; DH - наружный диаметр Рис. 8.7. Зависимость относительной радиальной высоты магнитной системы ТЭД (ц) от числа полюсов (2р): Da - диаметр якоря; DH - наружный диаметр |

Диаметр коллектора DK (рис. 8.8) выбирается предварительно [85], равным диаметру якоря по дну его пазов, т.е.

DK» Da - 2(4 - 5,5) см.

Обычно глубина пазов равна 4-5,5 см. Диаметр коллектора проверяется на максимальную окружную скорость по его наружному диаметру, которая не должна быть более 50-55 м/с. Длина его рабочей поверхности 1р определяется по допустимой плотности тока под щёткой, не превышающей 10-15 А/см2 при ширине щётки в пределах 1,6-2,5 см.

Ширина пылевой канавки I2 принимается равной 0,8-

1 см, а ширина петушка коллектора /3 - обычно равной 1,8-

2 см (исходя из допустимой плотности тока в его контакте с обмоткой якоря). Вылет изоляционного конуса lj, как и размер 1в от угла катушки до сердечника якоря (см. рис. 8.8), зависит от выбранного напряжения изоляции ТЭД.

Рис. 8.8. Определение осевых размеров коллектора (а) и якоря (б) Рис. 8.8. Определение осевых размеров коллектора (а) и якоря (б) |

| Напряжение, В | 500-800 | 800-1200 | 1200-2000 | 2000-3000 |

| Размер мм | ||||

| Размер 16, мм |

| Длину вылетов лобовых частей обмотки 1Л предварительно определяют следующим образом. Сумма скошенных участков равна, см: я-Д, |

/5 +/7= (0.4 + 0.45)-

2 р

Предварительно принимается I4 ~ 10 мм; — 25-30 мм. Далее необходимо определить осевой размер под подшин- никовый узел. Для этого надо знать диаметр шейки вала ТЭД. Предварительно его значение может быть определено по следующим формулам [83-86]:

- для односторонней передачи, мм

</=(16+20 ytfp/n;

- для двухсторонней передачи, мм

^ = (16+20)- lj\.25P/n> где Р - мощность ТЭД, кВт; п - частота вращения якоря, об/мин.

Для найденного d по рис. 8.9 находим габаритный размер Ьп подшипникового узла по оси ТЭД.

U

|

| d, мм |

| Рис. 8.9. Габариты подшипниковых узлов: 1 - легкая серия; 2 ~ средняя серия; 3 - тяжелая серия |

Наметив таким образом размеры основных узлов ТЭД, можно определить длину сердечника магнитопровода (длину сердечника якоря). При этом вначале определяется полная длина якоря 1»я, а затем длина сердечника магнитпро- вода:

1Я — Ья- lk~l4~h~ 2 ц -I7- h- Затем, зная длину магнитопровода и определив магнитный поток, задаются предварительными значениями индукции на участках магнитопровода и определяют сечения его участков в соответствии с эскизом магнитной цепи (рис. 8.10). На рисунке показано два варианта выполнения конструкции поперечного сечения ТЭД.

Рис. 8.10. Эскиз магнитной цепи двигателя: а) без компенсационной обмотки; б) с компенсационной обмоткой Рис. 8.10. Эскиз магнитной цепи двигателя: а) без компенсационной обмотки; б) с компенсационной обмоткой |

В последнее время чаще всего для повышения устойчивости работы ТЭД выполняется с компенсационной обмоткой, но наиболее оправдано её применение при мощности более 600-700 кВт. Отметим, что рациональные размеры магнитопровода устанавливаются методом последовательных приближений, в процессе электромагнитного расчёта. Каждый элемент конструкции прорабатывается таким образом, чтобы наиболее рационально использовать отведённое пространство под активные элементы. При вычерчивании эскиза учитываются технологические ограничения.

После вычерчивания предварительного варианта конструкции ТЭД выполняются:

-механические расчёты его основных элементов (подшипников, валов, посадок и т.п.);

- вентиляционный расчёт;

— тепловой расчёт.

После уточнения по этим расчётам его размеров вновь выполняется электромагнитный расчёт и вновь уточняются размеры ТЭД. После этого вновь проводятся расчёты. Такое чередование вычерчивания конструкции и её расчёта продолжается до тех пор, пока не получится решение, полностью удовлетворяющее требованиям ТЗ и условиям работоспособности машины. На рис. 7.18 приведена разработанная таким образом рациональная конструкция ТЭД.

КОНСТРУИРОВАНИЕ ТЕХНИЧЕСКИХ СИСТЕМ

2017-12-16

2017-12-16 1163

1163