Машины и сборочные единицы (узлы) собирают из отдельных деталей, которые не имеют как разъёмных, так и неразъёмных соединений [72]. Согласно системному подходу деталь можно рассматривать как совокупность функциональных и структурных частей, принимаемых за подсистемы, находящихся в определённой взаимосвязи и обеспечивающих служебное назначение детали как системы.

На рис. 9.5 дана схема конструкции детали: деталь - это система, части детали - подсистемы, поверхности детали - элементы системы. Основные параметры частей детали и поверхностей должны выбираться исходя из общей дели, стоящей перед деталью. С позиции системного подхода при конструировании детали должен быть решен следующий комплекс вопросов:

1. Выбор материала детали.

2. Выбор формы детали.

3. Определение конструкторских баз.

4. Установление размеров и точности их выполнения.

5. Шероховатость поверхностей.

При решении этих вопросов должны быть учтены требования по выполнению своей функции деталью, а также требования производства и эксплуатации (с учётом ремонта).

Рис. 9.5. Структура конструкции детали ТС Рис. 9.5. Структура конструкции детали ТС |

Материал детали выбирают, учитывая следующие основные факторы.

1. Необходимо наибольшее соответствие материала детали прямому её назначению. Например, механическая прочность в первую очередь требуется для высоконагру- женных деталей - валов, бандажей; хорошая свариваемость металла - для сварных конструкций; достаточная пластичность металла - для деталей, воспринимающих ударные нагрузки; хорошая электро- и магнито- проводимость - для электро- и магнитопроводов и т.п.

2. Стабильность свойств материала при длительном воздействии на него рабочих нагрузок и температур.

3. Устойчивость при воздействии окружающей среды (коррозия металлов, замасливаемость электроизоляционных поверхностей и др.).

4. Стоимость материала.

5. Технологические свойства - допустимые виды обработки материала, адгезионные свойства поверхности материала и т.п.

При выборе материала зачастую трудно учесть все требования к нему. Например, для тяжело нагруженных зубчатых колёс силовых передач транспортных машин требуется, чтобы поверхность зубьев обладала высокой контактной прочностью и одновременно зуб обладал бы достаточной из- гибной прочностью. Для выполнения первого требования рабочая поверхность должна быть высокой твёрдости, а для выполнения второго - средней твёрдости. Удовлетворить эти требования только выбором марки стали не представляется возможным. Решением такой задачи может быть выбор соответствующей марки стали и введение поверхностного упрочнения материала.

Форма детали выбирается исходя из принятой компоновки конструкции ТС, расчёта на прочность, а также с учетом ограничений, накладываемых производством.

При выборе формы детали, кроме компоновки, учитываются также требования по унификации, по заготовке детали и её механической обработке. Таким образом, форма детали определяется различными факторами. Рассмотрим некоторые из них [83]:

- обеспечение необходимой прочности и жёсткости конструкции детали;

- снижение концентрации напряжений на различных участках детали;

- улучшение теплопроводности детали;

- обеспечение возможности разборки ТС;

- технологические требования к детали (отливка, поковка, штамповка и т.п.).

Для увеличения жёсткости (способности детали сопротивляться действию внешних нагрузок с наименьшим де

формациями) деталей, выполняемых холодной штамповкой из листового материала, применяют выбивку рельефов на стенках рис. 9.6).  Рис. 9.6. Конструктивные формы рельефов жёсткости Рис. 9.6. Конструктивные формы рельефов жёсткости |

Чтобы такую деталь не отжигать после штамповки рельефов - их высота должна быть не более (3-5) S, где S - толщина материала. Прочность деталей при набивке рельефов увеличивается не только в силу повышения прочности и жёстокости за счёт изменения формы детали, но и благодаря нагартовке металла.

Рис. 9.7. Расположение рельефов на прямоугольной крышке Рис. 9.7. Расположение рельефов на прямоугольной крышке |

Рельефные валики должны располагаться вдоль действия изгибающего момента (рис. 9.7, а). При поперечном их расположении (рис. 9.7, б) жёсткость детали не увеличивается, а даже снижается. Рельефные валики желательно направлять к узлам жёсткости детали. Наиболее удачное их расположение - диагональное (рис. 9,7, в, г). На рис. 9.8 показаны варианты увеличения жёсткости днища цилиндрического тонкостенного сосуда изменением формы детали. Существуют и другие приёмы повышения жёсткости деталей, выполненных из листового материала, - отбортовка, чеканка кромок и т.п.

|

е) е) |

Известно, что изгиб и кручение деталей вызывают неравномерное распределение механических напряжений по сечению детали, а деформации растяжения-сжатия приводят к равномерному механическому напряжению по всему сечению.

Рис. 9.8. Способы увеличения жёсткости днищ тонкостенных цилиндрических деталей Рис. 9.8. Способы увеличения жёсткости днищ тонкостенных цилиндрических деталей |

То есть в последнем случае материал детали используется наиболее полно, а конструкции, работающие в основном, на растяжение-сжатие, наиболее выгодны по массе, жёсткости и прочности. Поэтому там, где это возможно, целесообразно изгиб заменять растяжением-сжатием, например за счёт изменения формы детали. Наиболее интересное использование этого принципа показано на рисунках таблиц 9.1 и 9.2.

В таблице 9.1 показаны приёмы увеличения жёсткости рамной консоли, в таблице 9.2 диафрагмы, которая по форме близка к конструкциям подшипниковых щитов электрических машин. Обеспечение более равномерного распределения нагрузок по длине детали или снижения концентрации напряжения на углах ступенчатых деталей также приводит к изменению формы детали.

1—1

Рис. 9.9. Распределение нагрузок по длине зубьев зубчатой передачи при различных конструкциях колёс Рис. 9.9. Распределение нагрузок по длине зубьев зубчатой передачи при различных конструкциях колёс |

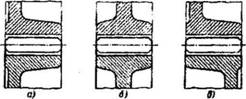

На рис. 9.9 показано влияние упругости элементов зубчатых колёс на распределение нагрузки по длине зуба. Характер распределения зависит от взаимного расположения дисков колёс. Максимальная нагрузка на единицу длины зубьев равна 2р, где р - средняя нагрузка. Из него видно, что наиболее равномерное распределение нагрузки оказывается, если диски расположены по разные стороны от плоскости симметрии зацепления (рис. 9.9, в), а при расположении дисков в одной плоскости у торца зубцов (рис. 9.9, а) или по оси симметрии зуба (рис. 9.9, б) максимальная нагрузка равна 2р.

На рис. 9.10 показано, как изменением формы сопряжения частей (ступеней) ступенчатых валов можно значительно снизить концентрацию напряжений во входящих углах вала.

| - -— - ■ |

|

| Ji е) |

| 6) |

#, в " rh

a) U

Рис. 9.10. Снижение концентрации напряжений во входящих углах ступенчатых валов

При наличии острых углов на участках перехода (рис. 9.10, а, б) наблюдается резкая концентрация напряжения, которая при длительной эксплуатации может привести к трещинам или поломке вала в этих местах. Конические сопряжения (рис. 9.10, в) снижают концентрацию напряжений, но сокращают длину цилиндрической поверхности малого диаметра вала. Чаще всего снижение концентрации напряжения на участках перехода осуществляется введением галтелей (рис. 9.10, г, д, ж).

На рис. 9.11 приведён чертёж вала ТЭД электровоза с двухсторонней зубчатой передачей, выполненного с галтелями по типу рис. 9.10, г радиусом R16. Основная форма вала определена чертежом компоновки ТЭД по рис. 7.18.

|

| 9Т конусность V Iв ' —Улнли ляг /г», те |

| Л jw 9t |

| Рис. 9.11. Вал тягового двигателя электровоза с двухсторонней передачей |

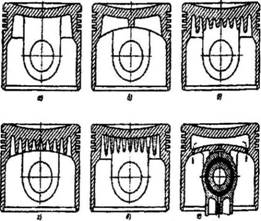

Улучшение теплоотвода деталей также часто обеспечивается изменением их формы. На рис 9.12 приведены варианты конструкции поршня двигателя внутреннего сгорания с улучшенной теплоотдачей от его днища, охлаждаемого маслом, забрасываемым из картера двигателя.

Рис. 9.12. Усиление теплоотвода от днища поршня двигателей внутреннего сгорания Рис. 9.12. Усиление теплоотвода от днища поршня двигателей внутреннего сгорания |

Улучшение теплоотвода производится за счёт увеличения теплоотдающей поверхности, осуществляемого введением оребрения крестообразными (рис. 9.12, б), продольными (рис. 9.12, в) или вафельными (рис. 9.12, г) рёбрами, которые одновременно увеличивают прочность и жёсткость детали. Наибольшую поверхность охлаждения при наименьшей массе дают столбчатые охладители (рис. 9.12, д), которые однако незначительно повышают жёсткость днища. Для очень нагревающихся поршней вводят принудительное масляное охлаждение (рис. 9.12, е); направление движения масла стрелками указано на рисунке.

| Однако такое приложение сил может привести к недопустимым механическим напряжениям в диске шкива, особен |

Обеспечение возможности сборки-разборки машины также иногда приводит к необходимости изменения формы детали. Например, распрессовка шкива с вала (рис. 9.13) возможна при приложении усилия на торец шкива (рис. 9.13, а), однако лучше, если для этого шкив будет снабжён специальным опорным цилиндрическим поясом, предварительно механически обработанным для обеспечения равномерного распределения нагрузки на шкив при распрессовке (рис. 9.13 6).

Рис. 9.13. Обеспечение распрессовки Рис. 9.13. Обеспечение распрессовки |

но при большом диаметре диска. Лучший вариант такой, при котором опорная распрессовочная поверхность расположена у ступицы (рис. 9.13, в). Широко распространена система гидросъёма деталей (рис. 9.14). Масло, под давлением, превышающим контактное (равное несколько сот атмосфер), подводят через отверстие в валу (рис. 9.14, а) или в ступице (рис. 9.14, б) в кольцевую выточку. Вызванная давлением масла упругая радиальная деформация распрессовываемой детали приводит к сходу детали без применения механических усилий.

Рис. 9.14. Схема гидросъёма Рис. 9.14. Схема гидросъёма |

Технология изготовления детали также влияет на её форму. Так, для получения качественных литых деталей необходимо, чтобы конфигурация их удовлетворяла следующим основным требованиям [74]:

- минимальные толщины стенок отливки должны быть такими, чтобы не появлялся брак литья при заливке;

- чтобы при заливке не возникали пустоты, усадочные трещины и рыхлости сопряжения стенок, конструкции деталей должны выбираться таким образом, чтобы отношение диаметра вписанной окружности!) и толщины стенок Т определялось как D/T ~ 1,3; радиус сопряжения R при трёх и более стенках принимался по формуле R=(T+t)/3; при сочетании двух стенок толщиной Т и t значение радиуса Ft=t> где t - толщина более тонкой стенки (рис. 9.15);

Рис. 9.15. Сопряжение стенок в литье Рис. 9.15. Сопряжение стенок в литье |

|

конструктивные элементы отливки (рёбра, полости, бобышки и т.п.) должны располагаться таким образом, чтобы число разъёмов, отъёмных частей модели и стержней было минимальным. На рис. 9.16 показана форма конструкции отливки корпуса-нетехнологичная (рис. 9.16, а), в которой наличие «карманов» (квадратная штриховка) и значительная разнотолщинность стенок ведут к снижению качества отливок, и технологичная (рис. 9.16, б) с отсутствием «карманов» и со значительно уменьшенной разницей толщин стенок, позволяющая обеспечить высокое качество отливок и применить прогрессивные способы литья (не в землю, а в кокиль или под давлением).

Ц

Рис. 9.16. Отливка корпуса машины: а) нетехнологичная;

б) технологичная

Выбор конструкторских баз детали производится на основе проектного компоновочного чертежа, некоторых параметров самой детали и условий её изготовления.

Под конструкторской базой понимают (ГОСТ 21495-76) элемент детали, используемый для определения положения детали в изделии.

Основная конструкторская база - это база, принадлежащая данной детали и используемая для определения положения детали в изделии. Вспомогательная конструкторская база - это база, принадлежащая данной детали и используемая для определения положения присоединяемых к ней деталей.

Весьма желательно, чтобы конструкторские базы совпадали с технологическими, под которыми понимают базу, используемую для определения положения изделия в процессе изготовления и ремонта. При несовпадении этих баз появляется необходимость в повышении технологической точности по сравнению с конструкторской с соответствующим увеличением затрат труда и средств.

В чертеже вала ТЭД (рис. 9.11) в качестве конструкторской базы принимается ось вращения и торцы вала. Эти же базы принимаются и в качестве технологических.

Установление размеров детали производится на основании исходных данных и требований производства.

Размеры детали определяются следующим путём:

1. На основании расчётов на прочность и долговечность определяются наиболее опасные сечения детали.

2. На основании проектного компоновочного чертежа ТС определяются габаритные размеры детали.

Определяющими факторами при установлении размеров являются компоновка, прочность, долговечность, унификация, заготовка, механическая обработка. На рис. 9.11 нанесены размеры вала ТЭД, полученные в результате компоновки и расчёта вала на прочность. Класс точности на размеры обычно устанавливается самый низкий, при котором деталь отвечает ещё своему назначению.

Масса детали определяется плотностью материала и размерами, установленными на основе расчётов с учётом компоновки и требований производства.

Установление шероховатости поверхности детали производится на основании исходных данных, требований производства и эксплуатации. При конструировании деталей необходимо стремиться устанавливать наименьший класс шероховатости поверхности, при котором деталь отвечала бы своему служебному назначению. Основные факторы при установлении шероховатости - вид соединения, материал, механическая обработка, термообработка. Для неподвижных соединений деталей важно обеспечить усталостную прочность, для подвижных — износостойкость. Это может быть обеспечено также и подбором соответствующего класса шероховатостей. ГОСТ 2789-73 устанавливает 14 классов шероховатости. Коррозионная стойкость возрастает при снижении шероховатости. Хорошей герметичности при использовании резиновых статических уплотнений можно добиться только при незначительной шероховатости опорной поверхности. Трение и износ снижаются при уменьшении шероховатости. Однако полное отсутствие микронеровностей не позволяет проникать смазке к контактной поверхности и приводит к повышенному износу. Необходим выбор оптимальной шероховатости. Таким образом, выбор шероховатости поверхности детали требует учёта многих специфических требований.

Как видим, процесс конструирования детали носит творческий характер. При поиске рационального конструктивного решения перебирается значительное число вариантов конструкции. Эвристические приёмы, используемые при поиске, те же, что и при изобретательстве. К наиболее часто применяемым приёмам (см. гл. 4) при конструировании относятся принципы: дробления; вынесения; местного качества; объединения; наоборот; сфероидальности; неологии; аналогии и т.п.

2017-12-16

2017-12-16 1907

1907