Курсовой проект

по дисциплине «Технологическое оборудование»

Вариант 3

Выполнил: студент гр. ТАМП 14-1пб

Е.Ю. Кочергин

Проверил: доцент, к.т.н.

А. В. Шафранов

Пермь, 2017

Содержание

Содержание. 2

Введение. 3

Выбор компоновки станка. 16

Определение предельных габаритных размеров обрабатываемого изделия или размеров его обрабатываемых поверхностей. 18

Расчет рациональных режимов обработки. 19

Расчет предельных значений припусков (глубины резания) на обработку. 19

Расчет предельных значений величин подач. 20

Расчет предельных скоростей резания. 20

Расчет предельных значений частот вращений рабочего органа. 21

Расчет силовых параметров процесса резания. 21

Расчет эффективной мощности привода и мощности электродвигателя. 22

Заключение. 24

Список литературы.. 26

Введение

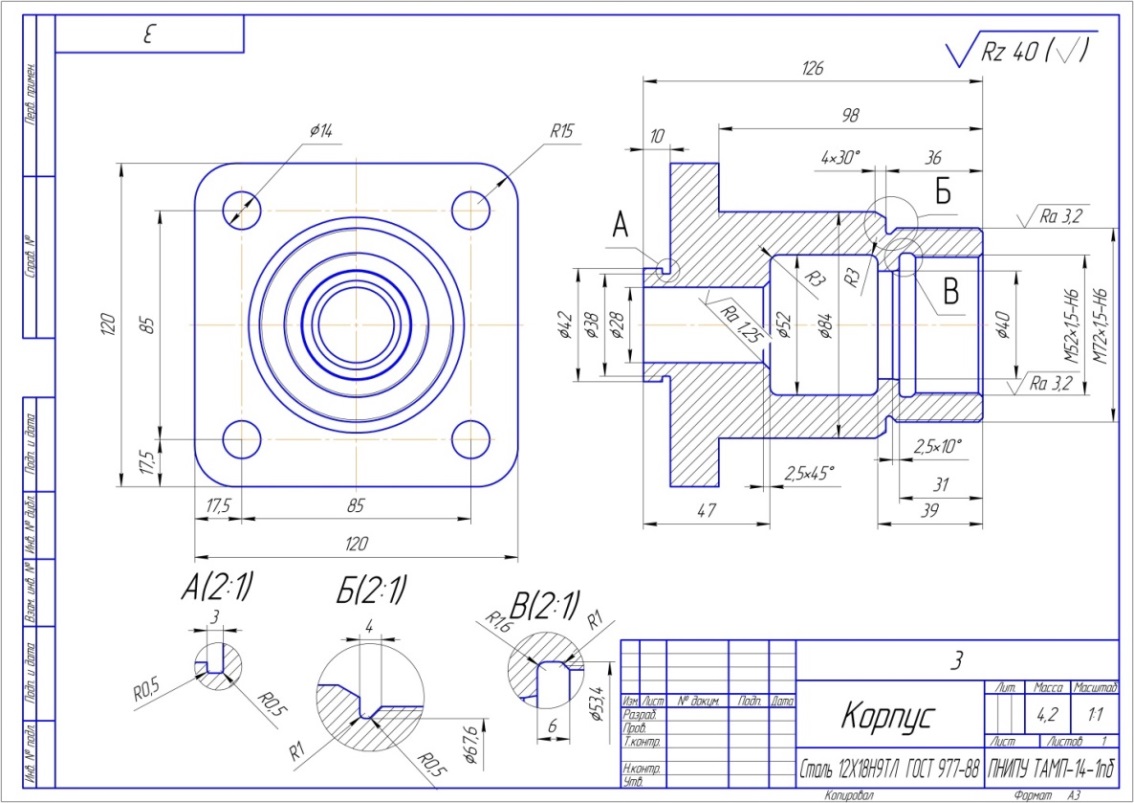

Целью данной курсовой работы является разработка компоновки специального станка для получения готовой детали. Чертеж детали представлен на рисунке 1.

Заготовку для данной детали можно получить различными способами. Наиболее рациональными являются: штамповка на молотах и прессах, и литье в кокиль, так как форма заготовки получается максимально приближенной к форме готовой детали. Данные методы характеризуются высоким коэффициентом использования материала (для штамповки – 0,85-0,95; для литья – 0,8-0,9) что ведет к уменьшению затрат на производство готовой детали.

Допуски на размер штампованной детали составляет 0,5-2,2 мм, а на размер литой детали 0,64-2 мм.

Заготовкой для данной детали является отливка, из которой впоследствии мы должны получить деталь. Литье в металлические формы получило широкое применение, так как при этом достигается повышенная точность размеров, снижается шероховатость поверхности, улучшается качество отливок, устраняется необходимость приготовления формовочной, а часто и стержневой смесей, появляется возможность многоразового применения форм.Данный способ получения исходной заготовки так же определяется хорошими литейными свойствами металла.

Рисунок 1 – Чертеж детали

Технологический процесс

Деталь требует двусторонней обработки. Предлагается следующий технологический процесс.

Операция 010

Переход 1 – Установить и закрепить заготовку в трехкулачковый патрон (рис. 2)

Рис. 2 - Переход 1

Переход 2 – Точить поверхность 1 на размер 126 мм (рис. 3)

Главное движение – ФV(В1)

Продольная подача – ФS(n1), одновременно является еще и движением врезания

Поперечная подача – n2

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - SNMG 12 04 16-PR 4325

Режим резания –Скорость резания – 284 мм/об;

Подача на оборот – 0,707 мм.

Рис. 3 – Переход 2.

Переход 3 – Точить поверхность 2 Ø42 мм (рис. 4)

Главное движение – ФV(В1)

Продольная подача – ФS(n1), одновременно является еще и движением врезания

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - CNMG 12 04 08-PR 4325

Режим резания – Скорость резания – 330 мм/об;

Подача на оборот – 0,35 мм.

Рис. 4 – Переход 3

Переход 4 – Точить торец на поверхности 3 (рис. 5)

Главное движение – ФV(В1)

Продольная подача – ФS(n1), одновременно является еще и движением врезания

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - SNMG 12 04 16-PR 4325

Режим резания – Скорость резания – 284 мм/об;

Подача на оборот – 0,707 мм.

Рисунок 5 – Переход 4

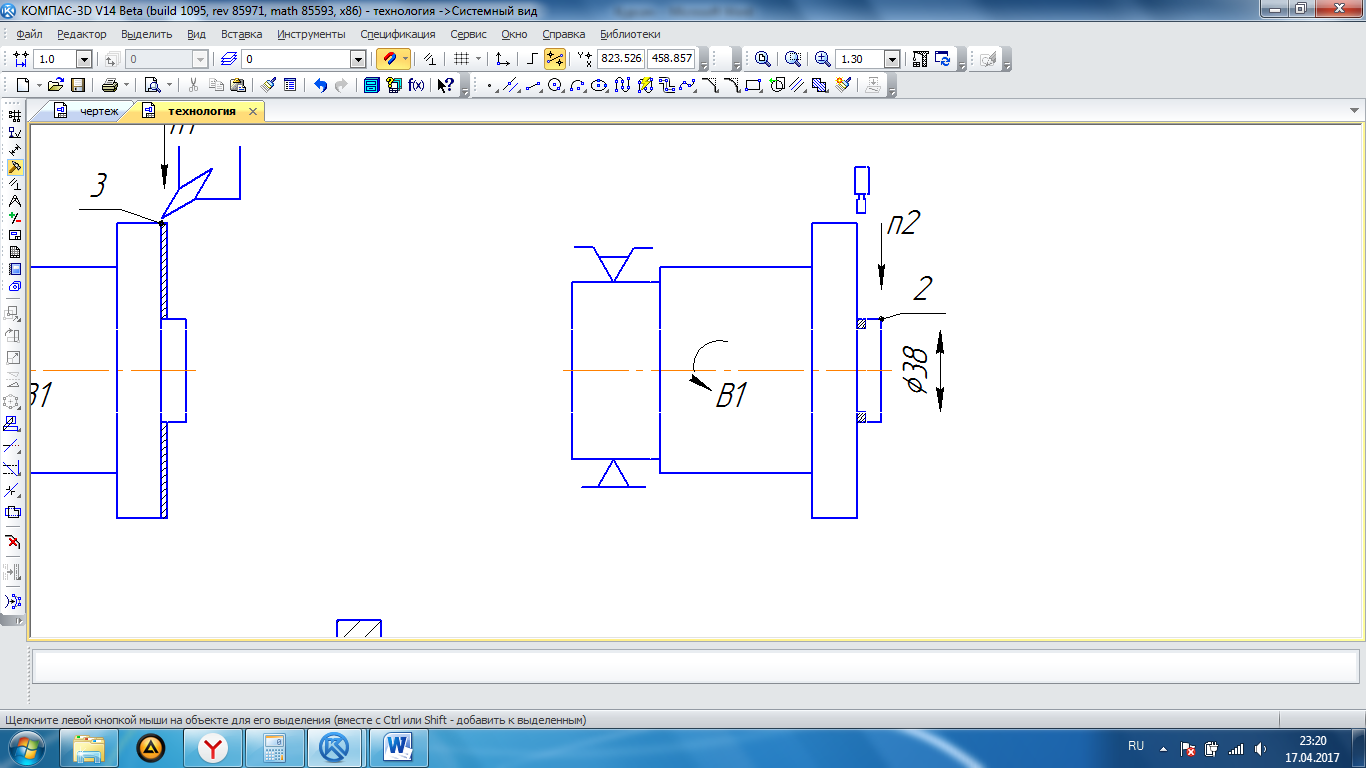

Переход 5 -Точить канавку Ø38 мм на поверхности 2 (рис. 6)

Главное движение – ФV(В1)

Поперечная подача – ФS(n2), одновременно является еще и движением врезания.

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина -N151.2-3004-30-5T 3020

Режим резания – Скорость резания – 208 мм/об;

Подача на оборот – 0,15 мм.

Рисунок 6 – Переход 5

Переход 6 – Сверлить отверстиена проходØ28 мм (за 3 прохода) (рис. 7)

Главное движение – ФV(В1)

Подача – ФS(n1)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Инструмент -870-2800-28L32-5

Режим резания – Скорость резания – 110 мм/об;

Подача на оборот – 0,4 мм.

Рисунок 7 – Переход 6

Операция 020

Переход 1 – Установить и закрепить заготовку в трехкулачковый патрон. (Рис. 8)

Рисунок 8 – Переход 1

Переход 2- Точить поверхность 4 на размер 36 мм Ø72 мм (рис. 9)

Главное движение – ФV(В1)

Продольная подача – ФS(n1), одновременно является еще и движением врезания

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - CNMG 09 03 08-PM 4325

Режим резания – Скорость резания – 359 мм/об;

Подача на оборот – 0,288 мм.

Рисунок 9 – Переход 2

Переход 3 -Точить поверхность 5 на размер 62 мм Ø84 мм (рис. 10)

Главное движение – ФV(В1)

Продольная подача – ФS(n1), одновременно является еще и движением врезания

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - CNMG 09 03 08-PM 4325

Режим резания – Скорость резания – 359 мм/об;

Подача на оборот – 0,288 мм.

Рисунок 10 – Переход 3

Переход 4- Расточить поверхность 6 на размер 31 мм Ø52 мм (рис. 11)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – линия (метод следа)

Режущая пластина - DCMT 11 T3 12-PR 4325

Режим резания – Скорость резания – 354 мм/об;

Подача на оборот – 0,388 мм.

Рисунок 11 – Переход 4

Переход 5 -Расточить поверхность 7 на размер 8 мм Ø40 мм (рис. 12)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – линия (метод следа)

Режущая пластина - DCMT 11 T3 12-PR 4325

Режим резания – Скорость резания – 354 мм/об;

Подача на оборот – 0,388 мм.

Рисунок 12 – Переход 5

Переход 6 -Расточить поверхность 8 на размер 40 мм Ø52 мм (рис. 13)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – окружность (метод следа)

Направляющая – линия (метод следа)

Режущая пластина - DCMT 11 T3 12-PR 4325

Режим резания – Скорость резания – 354 мм/об;

Подача на оборот – 0,388 мм.

Рисунок 13 – Переход 6

Переход 7- Точить канавку Ø53,4 мм на поверхности 9 (рис. 14)

Главное движение – ФV(В1)

Поперечная подача – ФS(n2), одновременно является еще и движением врезания.

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - N151.3-300-25-7G 3020

Режим резания – Скорость резания – 256 мм/об;

Подача на оборот – 0,08 мм.

Рисунок 14 – Переход 7

Переход 8 -Точить канавку Ø67,6 мм на поверхности 10 (рис. 15)

Главное движение – ФV(В1)

Поперечная подача – ФS(n2), одновременно является еще и движением врезания.

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Режущая пластина - N151.2-4004-40-5T 3020

Режим резания – Скорость резания – 189 мм/об;

Подача на оборот – 0,2 мм.

Рисунок 15 – Переход 8

Переход 9 -Нарезать резьбу М72 длиной 36 мм (рис. 16)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – профиль резьбы (метод копирования)

Направляющая – винтовая линия (метод следа)

Режущая пластина - 266RG-16MM02A150M 1125

Режим резания – Скорость резания – 160 мм/об;

Подача на оборот – 1,5 мм.

Рисунок 16 – Переход 9

Переход 10 -Нарезать резьбу М52 длиной 31 мм (рис. 17)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – профиль резьбы (метод копирования)

Направляющая – винтовая линия (метод следа)

Режущая пластина - 266RG-16MM02A150M 1125

Режим резания – Скорость резания – 160 мм/об;

Подача на оборот – 1,5 мм.

Рисунок 17 – Переход 10

Переход 11 – Фрезеровать поверхность 11 (рис. 18)

Главное движение – ФV(В1)

Продольная подача – ФS(n1)

Поперечная подача – ФS(n2)

Образующая – квадрат (метод следа)

Направляющая – прямая (метод следа)

Инструмент - пальцевой фрезой.

Рисунок 18 – Переход 11

Переход 12 – Сверлить 4 отверстияна проходØ14 мм(рис. 19)

Главное движение – ФV(В1)

Подача – ФS(П1)

Образующая – окружность (метод следа)

Направляющая – прямая (метод следа)

Инструмент -870-2800-28L32-5

Режим резания – Скорость резания – 110 мм/об;

Подача на оборот – 0,4 мм.

Рисунок 19 - Переход 12

Выбор компоновки станка

После того как мы определились с технологическими переходами при обработке заготовки для получения из нее детали и поняли как и каким инструментом мы будем получать конечную деталь, мы можем определиться со станком для обработки заготовки.

Так как при обработке детали кроме токарных присутствуют операции сверления и фрезерования, а нам необходимо изготовить деталь за наименьшее количество установов, для получения более высокой точности обработки и качества поверхности. Поэтому выгоднее использовать токарный обрабатывающий центр с револьверной головкой и приводным инструментом. (рис.19)

Рисунок 19 – Компоновка станка

Позиция 1 – станина станка. Станина отлита из высококачественного чугуна и для увеличения жесткости и виброустойчивости залита специальным бетоном. Накладные направляющие изготовлены из легированной стали, закалены и имеют высокую твердость рабочей поверхности (более 58 HRC).

Позиция 2 – шпиндель с трехкулачковым патроном. Можно выбрать между механизированным патроном с гидрозажимом или пневмозажимом фирм «Autoblock» или «ROHM» диаметром 315, 400 или 500 мм.

Позиция 3 – револьверная головка. Револьверная головка (фирмы «Baruffaldi», «Sauter», «Duplomatic») — 12-позиционная, с горизонтальной осью, для токарного и приводного инструмента (кроме исполнений I и VIII) обеспечивает быструю двухстороннюю индексацию выбора. Муфта с V-образными зубьями гарантирует жесткость и точность посадки инструментальных дисков. Приемные отверстия в диске револьверной головки соответствуют инструментальным хвостовикам по DIN 69880. Система быстросменного инструмента значительно уменьшает время наладки [3].

Позиция 4 – направляющие револьверной головки.

Позиция 5 - Противошпиндель устанавливается напротив переднего шпинделя. После окончания обработки детали в переднем шпинделе, деталь автоматически передается в противошпиндель для завершения обработки тех мест, которые были недоступны для обработки в переднем шпинделе.

2018-01-08

2018-01-08 2356

2356