Цель работы: ознакомление с методами микроструктурного анализа, c процессом приготовления микрошлифов; изучение устройства, принципов действия универсального светового микроскопа МИ-1 и возможностей обработки изображений при помощи программного комплекса AutoScan.

Оборудование и материалы: металлографический комплекс, включающий световой микроскоп МИ-1, цифровую камеру Nikon Colorpix-4300 с фотоадаптером; образец металла для приготовления микрошлифа, шлифовально-полировальный станок LaboРol-5 комбинированный с приспособлением для полуавтоматической подготовки металлографических образцов Laboforce, расходные материалы для приготовления микрошлифа.

Задания: 1. Ознакомиться с методами микроструктурного анализа. 2. Приготовить микрошлиф. 3. Изучить устройство и принцип действия оптического микроскопа. 4. Ознакомиться с возможностью обработки информации с помощью программ AutoScan. 5. Изучить микроструктуру образца. 6. Измерить величину зерна и определить его основные параметры. 7. Составить отчет по работе.

Общие сведения

Исследование строения и пороков металла при больших увеличениях с помощью микроскопа (светового или электронного) на специально приготовленных образцах ‑ микрошлифах называется микроскопическим, или микроструктурным, анализом (микроанализом),а изучаемое строение (структура) металла ‑ микроструктурой. Микроанализ проводят с целью определения микроструктуры и фазового состава сталей и сплавов, оценки количества, размеров, формы и распределения различных фаз. Этот анализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Применяемые в настоящее время световые микроскопы позволяют наблюдать и фотографировать структуру при увеличениях до 2500 раз, а электронные – до 1 000 000 раз.

Микроанализ включает три этапа:

1) приготовление микрошлифов – вырезка, шлифование и полирование;

2) травление шлифов – выявление структуры;

3) исследование микроструктуры под микроскопом до и после травления.

Приготовление микрошлифов

Микрошлифом называют небольшой образец металла, имеющий специально приготовленную поверхность для проведения микроанализа.

Хорошо приготовленный микрошлиф должен отвечать ряду требований:

– прежде всего, он должен быть представительным для структуры и свойств изучаемого объекта (детали);

– вырезка, шлифование и полирование образца должны осуществляться таким образом, чтобы на его поверхности оставался минимальный слой металла, деформированного шлифоприготовлением;

– на поверхности шлифа не должно быть царапин, рисок, ямок и загрязнений;

– в процессе приготовления шлифа не должно происходить выкрашивания неметаллических включений, карбидных и некоторых других фаз;

– поверхность шлифа должна быть плоской и гладкой для обеспечения исследования его при больших увеличениях.

Вырезка образцов. Выбор числа образцов, места их вырезки и сечения материала, по которому проходит плоскость микрошлифа, определяется целью проводимого металлографического исследования.

1. Для установления степени однородности структуры изделия шлифы вырезают из различных мест, располагая их в шахматном порядке по сечению.

2. Если надо изучить закономерность изменения структуры в каком-то направлении, то шлифы вырезают последовательно один за другим в этом направлении.

3. В тех случаях, когда микроструктурный анализ предусмотрен стандартом, размеры шлифов и способ их отбора также стандартизированы. Вырезать их в этом случае можно любым способом, обеспечивающим сохранение структуры металла.

4. Выбранный участок исследования (например, трещина, включение, скол и др.) должен попасть в образец, а для сравнения следует вырезать еще один образец из другого участка этой детали без дефекта.

5. При исследовании структуры всей детали обычно производят системную вырезку образцов, количество которых должно обеспечить возможность проведения статистической обработки результатов.

Вырезку образцов следует проводить, соблюдая определенные меры предосторожности, чтобы не вызвать изменения структуры из-за наклепа или нагрева.

Наиболее часто для вырезки образцов в металлографических лабораториях используют отрезные станки с абразивными кругами. Для удовлетворительной резки, обеспечивающей отсутствие прижогов и значительного деформационного повреждения поверхности, важно выбрать соответствующий круг и режим резания:

– для резки сталей предпочтительнее использовать круги с абразивными частицами из Al2O3;

– для резки цветных металлов – круги с частицами SiC;

– грубозернистые круги обычно более быстро и с меньшим нагревом режут крупные сечения, а мелкозернистые позволяют получить лучшую чистоту поверхности и исключить прижог при резке деталей малого сечения;

– для резки мягких материалов обычно применяют твердые круги (с твердым связующим материалом), а для резки твердых материалов – мягкие круги.

Во всех случаях резку абразивными кругами следует проводить с использованием охлаждающей жидкости.

Подготовка поверхности. Плоскость для исследования выбранной поверхности шлифа получают механической обработкой (торцеванием, фрезерованием, опиливанием, шлифованием) с обязательным охлаждением, не допуская нагрева.

Форма, размеры образцов и монтаж. Образцы для микроскопического исследования могут иметь различную форму, определяемую характером изделия и задачами исследования.

Для ручной обработки шлифа удобны образцы прямоугольной или цилиндрической формы диаметром 10–15 мм или со стороной квадрата 10–15 мм, высотой 15–20 мм.

При массовом исследовании и механической подготовке шлифов в соответствии с формой и размерами образцов изготавливают специальные держатели (рис. 1).

а б

Рис. 1 Простейшие зажимы для образцов:

а – листовых; б – кусковых

На практике образцы часто бывают значительно меньших размеров (проволока, тонкий лист, мелкий режущий инструмент, кусочки сломанной детали). В этих случаях для изготовления шлифа образцы заливают легкоплавким сплавом Вуда:

56%Bi + 18% Cd + 14% Pb + 14% Sn – t плавл = 56°С,

а также пластмассой, эпоксидными смолами (рис. 2) или зажимают в специальные струбцины.

Рис. 2 Микрошлиф для исследования микроструктуры образца, запрессованный в пластмассу

Такие же приемы используют для изготовления микрошлифов из деталей или образцов с покрытиями – после химико-термической обработки (цементации, азотирования и т. д.), напыления, гальванического осаждения и др., чтобы избежать «завалов» по краям шлифа.

Шлифование. После получения плоской поверхности образцы вручную или на специальных станках (рис. 3) шлифуют крупнозернистой шлифовальной шкуркой с постепенным переходом к мелкозернистой.

Рис. 3 Двухдисковый станок для мокрой шлифовки и полировки

Для сухого шлифования применяют шкурку, выпускаемую промышленностью по ГОСТ 6456-82, для мокрого – водостойкую бумажную шкурку (ГОСТ 10054-82).

При ручном шлифовании шкурку помещают на плоское твердое основание (обычно толстое стекло). Образец прижимают шлифуемой поверхностью к шкурке и ритмично перемещают вперед и назад по прямой линии.

При механическом шлифовании шкурку закрепляют на вращающемся круге с помощью зажимных колец или клеевого покрытия на обратной стороне шкурки, а образец прижимают к шкурке вручную или устанавливают в зажимное приспособление станка.

Шлифование проводят в одном направлении до тех пор, пока не исчезнет рельеф от обработки шкуркой предыдущего номера (т. е. поворачивать образец на 90° можно только при переходе к шлифованию шкуркой другой зернистости).

После шлифования для удаления остатков абразива шлиф промывают водой, а затем полируют.

В качестве промежуточной операции между тонким шлифованием и полированием используют притирку. В этом случае абразив наносят на шлифовальный (притирочный) круг, изготовленный из чугуна или таких материалов, как дерево, свинец, нейлон, парафин, бумага или специальная ткань. Абразив может быть запрессован в материал притирочного круга с помощью стальной плитки или подаваться на круг в виде смеси абразивных частиц с водой различной консистенции (от жидкой до пастообразной), а также специальных паст.

Полирование. Полирование служит для удаления мелких рисок, оставшихся после шлифования, и получения гладкой зеркальной поверхности шлифа.

Полирование осуществляется вручную или на автоматических станках (рис. 4).

Применяют механический, электрохимический и химико-механический методы полирования.

При ручном полировании образец непрерывно перемещают от центра к периферии (рис. 4, а), что обеспечивает равномерное распределение абразива и однородный износ полировального материала. Кроме того, образец периодически вращают или перемещают «восьмеркой», чтобы исключить образование «хвостов» около неметаллических включений и частиц выделившихся фаз.

Чаще полирование проводят на специальном полировальном станке, диск которого обтянут тканью (фетр, сукно, бархат). В качестве абразива применяют окислы железа, алюминия, хрома и т. д. с водой (рис. 4, б).

а б

Рис. 4 Однодисковые станки для полировки:

а – ручной; б – автоматической

Важное условие получения качественных шлифов ‑ тщательное соблюдение чистоты при полировании. После каждой операции приготовления шлифа образец необходимо хорошо промыть под струей воды, чтобы исключить загрязнение полировального круга абразивными частицами и продуктами резания, внесенными с предыдущих операций. Если в образце имеются мелкие поры и трещины, а также, если для полирования используются алмазные пасты, желательно применять ультразвуковую очистку.

На сегодняшний день ряд ведущих производителей исследовательского оборудования на мировом рынке предлагает широкий диапазон оборудования для механической пробоподготовки, предшествующей металлографическим исследованиям, выпускает большое количество машин для шлифования и полирования объектов исследований, отвечающее всем требованиям по производительности, качеству подготовки и воспроизводимости. С целью повышения эффективности пробоподготовки на практике более широкое применение находит более универсальное по функциональным возможностям автоматическое оборудование.

Для приготовления микрошлифов в рамках выполнения данной лабораторной работы используется шлифовально-полировальный станок LaboРol-5 комбинированный с приспособлением для полуавтоматической подготовки металлографических образцов Laboforce (фирма Struers, Дания), представленный на рис. 5.

Рис. 5 Приспособление LaboForce для полуавтоматической подготовки от 1 до 3-х металлографических образцов на шлифовально-полировальном станке LaboPol-5 с магнитной фиксацией шлифовально-полировальных дисков

Для эффективной подготовки материалографических образцов фирмой-производителем были разработаны методические указания и теория материалографической подготовки (Metalog Guide), включающая материалографическую диаграмму, отображающую материалы в соответствии с их твердостью и пластичностью. Фирмой-производителем разработано 10 универсальных методов подготовки, что дает возможность осуществлять подготовку для структурных исследований любых материалов независимо от их свойств. Материалографическая диаграмма позволяет выбрать правильный метод подготовки исследуемых материалов в соответствии с их твердостью и пластичностью.

Применение этого оборудования позволяет получать металлографические образцы в полуавтоматическом режиме. Одновременно можно производить подготовку от одного до трех образцов диаметром 30 либо 40 мм. Скорость вращения шлифовально-полировального круга регулируемая 0–500 об/мин. Диапазон усилий прижатия шлифов: 0–40 Н. Магнитная фиксация сменных шлифовальных и полировальных дисков обеспечивает легкость и быстроту их установки и снятия (рис. 6).

Рис. 6 Магнитная дисковая фиксация и магнитные

шлифовально-полировальные диски

В результате применения этого оборудования микрошлифы получают быстро, высокого качества поверхности образцов, которая отображает точную, истинную картину структуры материала – без деформаций, царапин, вкраплений инородных элементов, смазывания, без рельефа или заваленных краев и термических повреждений. На рис. 7 приведены изображения структуры на микрошлифах, изготовленных вручную и с применением оборудования фирмы Struers.

а

а  б

б

а – на микрошлифах, изготовленных вручную; б – микрошлиф

приготовлен с применением оборудования фирмы Struers

Рис. 7 Микроструктура композита Fe-C

Травление шлифов

Полированный микрошлиф под микроскопом представляет собой светлую поверхность с отдельными темными пятнами, точками и линиями, которыми могут быть неметаллические включения (оксиды, сульфиды, шлаки, графиты, нитриды, силикаты) и дефекты металла (раковины, поры, микротрещины, следы обработки).

При изучении неметаллических включений и дефектов металла под микроскопом исследование проводят на нетравленой поверхности шлифа, так как травление может изменить их цвет и исказить вид.

Для выявления полной микроструктуры поверхность шлифа подвергают травлению, т. е. воздействию химически активных растворов щелочей, солей, кислот в спирте или воде. Конкретный химический реактив для травления выбирают, исходя из состава исследуемого металла, его предшествующей обработки и цели исследования. В процессе травления реактив неодинаково взаимодействует с различными участками поверхности микрошлифа, что приводит к разной степени их травимости.

Принцип травления многофазных сплавов заключается в избирательном растворении (вследствие разных скоростей растворения фаз в травящем реактиве) либо окраске одной или нескольких фаз благодаря разнице в химическом составе и в меньшей степени – различной ориентации структурных составляющих.

Однако в чистых металлах или однофазных сплавах избирательное растворение является, по существу, результатом различной ориентации зерен, так как в плоскость микрошлифа попадают разные кристаллографические плоскости.

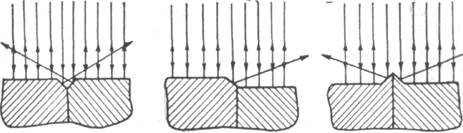

Таким образом, в результате неодинакового травления границ зерен, фазовых и структурных составляющих на поверхности шлифа появляется микрорельеф (рис. 8, 9).

Рис. 8 Схема, поясняющая образование контраста в изображениях

рельефных структур

Рис. 9 Схема образования рельефных границ зерен

Для травления микрошлифов применяют большое количество различных реактивов. Основные реактивы для травления микрошлифов сведены в табл. 1.

Таблица 1

2018-01-08

2018-01-08 12571

12571