| Порушення режимів роботи | Причини порушень | Рекомендації з усунення |

| Не забезпечується проектна продуктивність і розрахунковий напір в кондиціонері | Опір повітроводів більший за допустимий Забруднений фільтр або ребриста поверхня калориферів (повітроохолоджувачів) Обертання коліс вентилятора в іншу сторону Не повністю відкритий повітряний клапан або | Зменшити опір повітроводів Замінити фільтруючий матеріал або очистити ребристу поверхню Змінити напрямок обертання колеса шляхом переключення фаз електродвигуна Повністю відкрити клапан, натягнути |

| недостатньо натягнуті клинові ремені | ремені | |

| Тиск води перед форсунками нижче 150 кПа (1,5 кгс/см2) | Робоче колесо насоса обертається в іншу сторону Витік в трубопроводі форсуночного колектора (в стояках) Засмічення водяного фільтра в піддоні | Змінити напрямок обертання колеса шляхом переключення фаз електродвигуна Усунути витік Очистити водяний фільтр |

| Не забезпечується розрахункове зволоження повітря | Засмічення форсунок розпилу води або ребристої поверхні калорифера (повітроохолоджувача) | Очистити форсунки або ребристу поверхню теплообмінників |

| Недостатня холодо- або теплопродуктивність кондиціонера при розрахунковій витраті і температурі тепло- і холодоносія | На внутрішній поверхні трубок калорифера (повітроохолоджувача) відклалися солі | Очистити внутрішню поверхню трубок |

| На панелі управління пневмосистемою манометр показує тиск повітря нижче робочого або рівний нулю | Фільтри повітря сильно забруднені Витік повітря через нещільності у пневмопроводі або у з’єднаннях В пневмопроводі, що підводиться до панелі скопився бруд чи вода | Очистити фільтр Усунути витік Очистити трубопровід від бруду і води |

| При подачі повітря в пневмопроводи клапанів шток не працює або рухається повільно | Пошкоджена мембрана Забитий пневмопровід або штуцер верхньої частини Витік повітря через пневмопровід, з’єднання або верхню чашку Робочий тиск нижче паспортного | Замінити мембрану Прочистити трубопровід і вхідний штуцер Усунути витік повітря, підтягнути кріплення або замінити прокладки Відновити нормативний робочий тиск повітря |

| Шток пневмопроводу | Деформація штока або | Відрехтувати шток, |

| при зміні тиску переміщується ривками | його «заїдання» у направляючих втулках Відсутність змазки у направляючих втулках | перевірити на «биття» и встановити у пристрій Ретельно змазати поверхні штока, що перетираються |

| При зміні тиску в головці приводу великий мертвий хід | Спрацювання елементів шарнірних спряжень приводу | Замінити вісь шарнірів. При великій еліптичності отворів розвернути їх на велику вісь еліпса і відповідно підібрати валики |

| Не працюють електропневматичні чотирьохходові регулятори | Перегоряння котушки регулятора | Перевірити напругу на котушках регуляторів. При наявності напруги замінити котушку |

| При ввімкненні двигуна вентилятора кнопкою «Пуск» він не вмикається | Перегоряння пусковика вентилятора Спрацювання теплових реле Не ввімкнений автомат Не ввімкнений пусковик насоса Спрацювали пускові реле | Замінити пусковик Натиснути кнопку повернення теплових реле Ввімкнути автомат Перевірити (і замінити) лампу. При наявності напруги на котушці пусковика останній замінити Натиснути кнопку повернення теплових реле |

Панелі, що фільтрують, в кондиціонерах КН і КПП необхідно очищувати через 8 год роботи. Для цього на вісь приводу панелей надівають рукоятку і обертають це протягом 3—5 хв.

Заміна відпрацьованого масла в баках фільтрів виконується через 300 год безперервної роботи кондиціонерів. Перед зливом масла осідання необхідно збовтати мішалкою.

Через 4000 год роботи кондиціонера потрібне очищення фільтру. Бак фільтру звільняють від забрудненого масла і шламу і промивають 20 %-им гарячим содовим розчином. Сітки панелей, що фільтрують, промивають струменем гарячої води, що подається під тиском 100—200 кПа (1—2 кгс/см2).

Промивання і мастило шестерень приводу проводять також через 4000 год роботи кондиціонера.

Ежекційні кондиціонери-доводчики КНЕ оглядають один раз в неділю. Теча в трубопроводах негайно усувається. Якщо конденсат не відводиться в каналізаційну мережу, ємкість для збору конденсату періодично спорожняють.

Один раз в місяць слід перевіряти регулюючі клапани.

Не рідше за один раз в 2 міс необхідно перевіряти фільтр і очищати його від пилу, промиваючи теплою водою.

Не рідше за один раз в рік очищують внутрішню поверхню кондиціонера-доводчика пилососом, а ребристу поверхню — стислим повітрям. З тією ж періодичністю слід перевіряти наявність витоків води між сопловими панелями і корпусом доводчика, очищуються сопла і штуцер зливу конденсату.

Не рідше за один раз в рік вимірюють і — при необхідності — регулюють розрахункові параметри витрати повітря.

Тепло- і холодопродуктивність доводчика повинні перевірятися не рідше за один раз в три роки.

6. ВЕНТИЛЯЦІЙНІ МЕРЕЖІ, ДОПОМІЖНЕ УСТАТКУВАННЯ І АЕРАЦІЙНІ ПРИСТРОЇ

Експлуатаційний персонал повинен контролювати справність повітропроводів, повітроприймальних, повітророзподільних, регулюючих і інших приладів вентиляційної мережі відповідно до вимог робочих інструкцій.

Герметичність повітропроводів перевіряють не рідше за один раз на рік шляхом порівняння витрати повітря на виході з вентилятора із сумарною витратою повітря, що подається через припливні або видаляється через витяжні прилади. При розбіжності значень вказаних параметрів більш ніж на 10 % мають бути виявлені і усунені нещільності. У міжремонтний період, герметичність повітропроводів контролюють візуально. При транспортуванні повітря, що містить агресивні пари і гази, нещільність негайно усувається.

Витоки повітря виникають, головним чином, із-за нещільності з’єднань, а також із-за незадовільної якості герметизації експлуатаційних отворів (люків, оглядових вікон, лазів, отворів для прочистки і ін.). Прокладки, що встановлюються між фланцями, повинні щільно прилягати до них по всій площині, досягати болтових отворів (або мати отвори для болтов) і не виступати всередину повітропроводів.

При герметизації нещільності між фланцями застосовують прокладки з наступних матеріалів:

стрічкової пористої або монолітної (гладкої або профільованої) гуми завтовшки 4—5 мм, полімерного мастичного джгута (ПМЖ-1) для повітропроводів, по яких переміщається повітря температурою не вище 70 °С;

з азбестового шнура або азбестового картону —для повітропроводів, по котрим переміщається повітря температурою вище 70 °С;

прокладки з кислотостійкої гуми або кислотостійкого пластика — для повітропроводів по яких переміщається повітря з парами кислот.

Для герметизації швів фальца і з'єднань можуть бути використані епоксидна шпаклівка ЕП-0010 з отверджувачем № 1, епоксидні композиції, герметик КЛТ-30, клей-герметик Еластосил 11-06, КИП-Д і ін.

Нещільності і пошкодження в елементах систем вентиляції і трубах можуть бути усунені за допомогою клеїв на основі епоксидних смол.

В процесі експлуатації вентиляційних систем повинні зберігатися передбачені проектом види кріплень і їх кількість.

Всі пристрої, що дроселюють, мають бути забезпечені покажчиками степени їх закриття і закріплені в положеннях зафіксованих при регулюванні установки. Шарнірні з'єднання багатостворчатих клапанів необхідно періодично змащувати.

Для рівномірного розподілу швидкостей руху повітря в приймальних отворах зонтів кут їх розкриття не повинен перевищувати 60 °С.

Повітряні клапани (КВУ), що утеплюють, перед включенням перевіряють на правильність заземлення корпуси. Не рідше за один раз в місяць перевіряють прогрівання стулок клапанів при включенні електронагрівачів. При виході з ладу електронагрівачів їх замінюють. У теплий період року клапани відключають.

Не рідше два раз на рік регулюють положення стулок клапанів для забезпечення їх герметичності в закритому положенні. Поверхні, що труться необхідно змащувати консистентним мастилом.

Не рідше ніж один раз в рік слід очищати від бруду внутрішню і зовнішню поверхні клапанів і фарбувати їх.

При виявленні несправностей в роботі КВУ їх усувають одним з вказаних в табл. 7 способом.

Одні раз на місяць оглядають кожухи шумоглушників, прокладки між фланцями, перевіряють щільність закривання вхідних люків, справність огороджень камер.

Не рідше два раз на рік оглядають захисні покриття шумоглушників. Перевіряють цілісність перфорованих листів і склотканини, щільність приля гання перфорованих листів до корпусу пластин і цілісність гумових прокладок.

Не рідше за один раз в рік перевіряють якість заповнення звукопоглинаючим матеріалом простору між корпусом і каркасом трубчастих шумоглушників або між двома перфорованими листами пластинчастих шумоглушників. Вимірюють звуковий тиск на вході в шумоглушник і на виході з нього (при проектній кількості повітря).

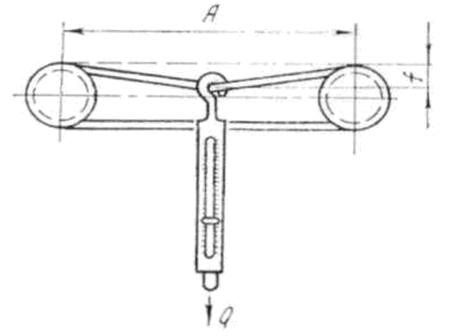

Рис. 3. Схема контролю натягу ременів

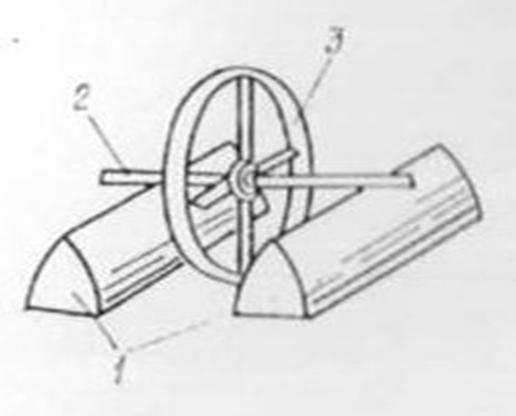

Рис. 4. Пристосування для статичного балансування колес і шківів

1 – ніж; 2 – вал; 3 – колесо.

Таблиця 7

2018-01-08

2018-01-08 767

767