МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ДИЗАЙНА И ТЕХНОЛОГИЙ

КАФЕДРА ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

А.К. Прокопенко, А.А. Корнеев, Беляев В.И.

ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ»

ПО НАПРАВЛЕНИЯМ ПОДГОТОВКИ:

ТЕХНОЛОГИЧЕСКИЕ МАШИНЫ И ОБОРУДОВАНИЕ»

СТАНДАРТИЗАЦИЯ И МЕТРОЛОГИЯ»

УТВЕРЖДЕНО В КАЧЕСТВЕ МЕТОДИЧЕСКОГО ПОСОБИЯ РЕДАКЦИОННО-ИЗДАТЕЛЬСКИМ СОВЕТОМ МГУДТ

МОСКВА

МГУДТ

УДК 620.1 (075)

П-80

Куратор РИС Зайцев А.Н., доц., к.т.н.

Работа рассмотрена на заседании кафедры

«Технология машиностроения» и рекомендована к печати

Зав. кафедрой Прокопенко А.К., проф., д.т.н.

Авторы Прокопенко А.К., проф., д.т.н.

Корнеев А.А., доц., к.т.н.

Беляев В.И.

Рецензент: к.т.н., доц. Зайцев А.Н., доц., к.т.н.

П-80 Технология конструкционных материалов/ Лабораторный практикум/А.К. Прокопенко, А.А. Корнеев, В.И. Беляев: ИИЦ МГУДТ, 2011-90 стр.

Лабораторный практикум составлен в соответствии с федеральными государственными образовательными стандартами высшего профессионального образования по направлениям подготовки:

151000 – Технологические машины и оборудование,

квалификация (степень) выпускника: бакалавр;

221700 – Стандартизация и метрология

квалификация (степень) выпускника: бакалавр

УДК 620.1(075)

©Московский государственный университет

дизайна и технологий, 2011

Введение

Дисциплина "Технология конструкционных материалов" посвящена изучению методов получения материалов и формирования из них заготовок, деталей и изделий.

Целями освоения дисциплины «Технология конструкционных материалов» являются усвоения студентами теоретических и технологических основ:

- производства черных и цветных металлов;

- получения заготовок литьем и обработкой давлением;

- размерной обработки материалов резанием и физико-химическими методами;

- изготовления изделий из композиционных и неметаллических материалов;

- получения неразъемных соединений сваркой, пайкой, склеиванием;

- нанесения многофункциональных покрытий.

Настоящий лабораторный практикум необходим для расширения и закрепления теоретического материала, получаемого студентами на лекционных занятиях.

Практикум включает в себя 9 лабораторных работ, составленных по единому плану, с формой отчета и вопросами к зачету. Содержание лабораторных работ полностью соответствует рабочей программе курса «Технология конструкционных материалов» и освящает основные разделы дисциплины.

Лабораторная работа №1

ИЗУЧЕНИЕ СПОСОБОВ ЛИТЬЯ

Цель работы: познакомиться с различными способами литья, приобрести практические навыки выбора способа получения отливки в зависимости от требуемых качества и точности.

Краткие теоретические сведения

Литейным производством называется отрасль машиностроения, занимающаяся изготовлением фасонных деталей или заготовок путем заливки расплавленного металла в форму, полость которой имеет конфигурацию и геометрические размеры изготовляемой детали или заготовки. Широкое распространение получили следующие способы литья: в песчано-глинистые формы, по выплавляемым моделям, по газифицируемым моделям, в металлические формы, под давлением, центробежное. Рассмотрим технологию получения отливки типа "втулка" некоторыми способами литья.

Литье в песчано-глинистые формы. Технология получения отливки втулки в парных опоках по разъемной модели состоит из следующих этапов:

1. По чертежу детали разрабатывается чертеж модели отливки, которая изготавливается из дерева, пластмассы или металла. Размеры модели отличаются от размеров детали на величину припуска на механическую обработку, припуска на усадку и технологического припуска. К технологическим припускам относятся литейные уклоны, напуски, приливы, усадочные ребра или стяжки, галтели.

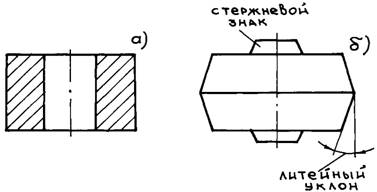

Отверстия и различные полости в отливках получают с помощью песчаных стержней. Для получения гнезд, в которые будет устанавливаться стержень, на модели делаются выступы-знаки. Чтобы получить сложную отливку, модель ее делают разъемной и формовку производят в двух опоках. Втулка и модель отливки показаны на рисунке 1.1.

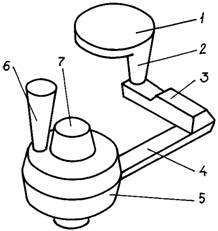

Производится расчет и изготовление моделей элементов литниковой системы, служащих для образования в форме каналов, по которым жидкий металл подводится к полости формы и питает отливку в процессе ее кристаллизации. Литниковая система отливки показана на рисунке 1.2

Рисунок 1.1- Втулка и модель отливки втулки.

а) втулка; б) модель отливки

Рисунок 1.2 - Литниковая система отливки втулки.

1 - литниковая чаша; 2- стояк; 3- шлакоуловитель; 4- питатель;

5 - модель отливки; 6- выпор; 7- стержневой знак.

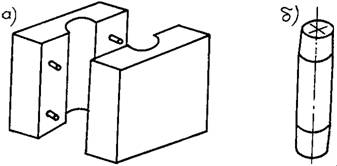

Рисунок 1.3 - Разборный стержневой ящик (а) и стержень (б).

3. Изготавливается стержневой ящик, с помощью которого получаются стержни из стержневой смеси (рисунок 1.3.). Готовые песчаные стержни сушат, после чего они устанавливаются в формы.

4. Формовочная смесь, состоящая из песка, глины, влаги и других добавок подготавливается к работе.

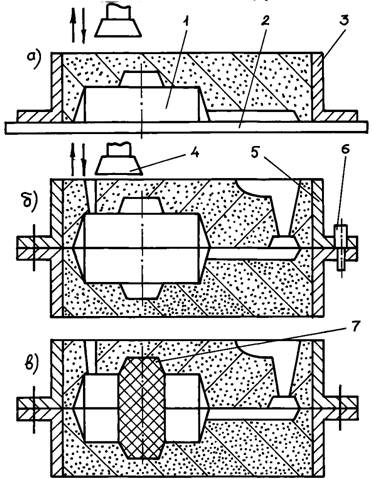

5. Производится формовка в двух опоках по разъемной модели (рисунок 1.4).

5.1. Формовка нижней опоки производится следующим образом: половину модели 1 устанавливают на подмодельную плиту 2. Нижняя опока 3 ставится на плиту плоскостью разъема вниз. Устанавливаются модели питателя. Модели и плита припудриваются пылью. Сверху на модели засыпается готовая формовочная смесь, которая уплотняется с помощью трамбовки 4 (рисунок 1.4, а). Излишки смеси удаляются линейкой.

5.2. Формовка верхней опоки по нижней проводится следующим образом: нижняя опока переворачивается, на нее ставится верхняя опока 5 и соединяется с нижней штырями 6. На модель отливки устанавливается вторая половина, ставятся модели шлакоуловителя, стояка, выпора и литниковой чаши. Засыпка и уплотнение смеси производится аналогично формовке нижней опоки (рисунок 1.4.б).

5.3. Готовая форма разбирается и из нее с помощью специальных съемников извлекаются модели.

5.4. На знаковую поверхность в нижней опоке устанавливается стержень 7.

5.5.Форма собирается и устанавливается на заливочный участок (рисунок 1.4.в.)

6. Производится заливка металла.

7. После затвердевания металла форма разрушается, и отливка очищается от формовочной смеси путем выбивки.

8. Отливка детали отделяется от элементов литниковой системы механическим путем, например обрубкой.

Рисунок 1.4 - Формовка в двух опоках по разъемной модели:

а) нижней опоки. б) верхней опоки. в) готовая форма в сборе.

1 – половина модели; 2 – подмодельная плита; 3 – нижняя опока;

4 – трамбовка;5 – верхняя опока; 6 – штырь; 7 – стержень.

Литье по газифицируемым моделям. Модели отливки и элементов литниковой системы в этом случае изготавливаются из пенополистирола с учетом припуска на механическую обработку и усадку металла отливки. Причем в модели втулки отверстие имеется. Отдельные модели склеиваются или свариваются в единую конструкцию и формуются в контейнере (рисунок 1.5).

Расплавленный металл заливается непосредственно на модели из пенополистирола, который мгновенно превращается в газ, оставляя пустоту для металла. После затвердевания металла производится выбивка и обрубка.

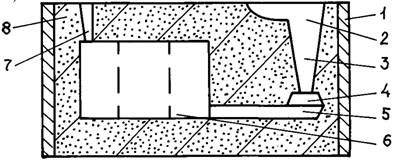

Рисунок 1.5 - Форма для получения отливки по газифицируемым моделям:

1-контейнер; 2-модель литниковой чаши; 3-модель стояка;

4-модель шлакоуловителя; 5-модель питателя; 6-модель отливки;

7-модель выпора; 8-формовочная смесь.

Литье в металлические формы. В отличие от вышеприведенных способов здесь форма изготавливается из металла (чаще всего из чугуна) и служит много сотен или тысяч раз. Для предотвращения сваривания заливаемого металла с внутренней поверхностью формы, последняя покрывается огнеупорным материалом.

Литье в кокиль представляет собой процесс получения отливки путем свободной заливки расплавленного металла в металлические формы-кокили. Для получения отверстия в отливке предусматривают песчаные или металлические стержни. Затвердевшая отливка в нагретом состоянии извлекается из формы с помощью выталкивателей, затем литниковая система отделяется механическим путем от отливки.

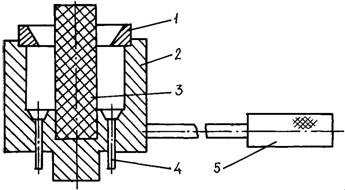

Эскиз простейшего кокиля для получения отливки втулки показан на рисунок 1.6.

Рисунок 1.6 - Кокиль для получения отливки втулки.

1-крышка; 2-корпус; 3-стержень; 4-выталкиваткли; 5-ручка.

Центробежное литье. При этом способе отливки получают свободный заливной во вращающиеся формы. Отливки формируются под действием центробежных сил. Центробежные силы отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелую отливку. При этом способе литья исключается применение стержней для образования центральных отверстий у отливок. Отливки отличаются большой плотностью и высокими механическими свойствами. Окончательная отработка отверстия производится механическим путем.

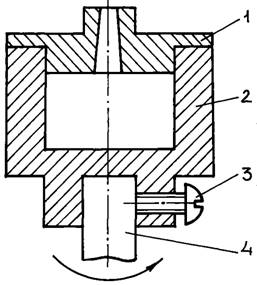

Эскиз металлической формы для получения отливки центробежным способом показан на рисунок 1.7.

Рисунок 1.7 - Форма для получения втулки центробежным способом:

1-крышка; 2-разборный корпус; 3-винт крепления;

4-вращающийся вал;

2018-01-08

2018-01-08 349

349