Цель работы

Изучить устройство, работу и регулировку основных механизмов разрыхлительно-трепального агрегата:

1. Питатель-смеситель;

2. Разрыхлитель – чиститель;

3. Трепальная машина.

Задание

1. Изучить назначение, устройство, работу и регулировку основных механизмов питателя – смесителя разрыхлительно-трепального агрегата для хлопка.

2. Изучить назначение, устройство, работу и регулировку основных механизмов разрыхлителя – чистителя разрыхлительно-трепального агрегата для хлопка.

3. Изучить назначение, устройство, работу и регулировку основных механизмов трепальной машины разрыхлительно-трепального агрегата для хлопка.

Основные сведения

Питатель-смеситель.

Кипы с хлопком устанавливаются возле группы питателей-смесителей. Хлопок из кип загружается на питающую решетку 1 (рис. 1), рабочая ширина которой 975 мм. Питающая решетка подводит хлопок к игольчатой решетке 2. Скорость движения питающей решетки 0,08—0,2, игольчатой — 0,19—0,47 м/с. Слой хлопка на игольчатой решетке разделяется на два потока. Первый выровненный поток, прошедший между решеткой и разравнивающим валиком 3, снимается лопастным барабаном 5 и перемещается им по колосниковой решетке 6, а затем поступает на последующую машину. Угары через колосниковую решетку попадают в угарную камеру 7. Диаметр разравнивающего барабана—200 мм, лопастного барабана—400 мм.

Второй поток возвращается в рабочую камеру машины 9, где установлена регулирующая заслонка 10. При недостатке хлопка в камере заслонка отклоняется вправо и включает зеленую сигнальную лампу. После наполнения камеры хлопок воздействует на заслонку и заставляет ее отклониться влево, зеленая лампа гаснет и зажигается красная.

Во время работы в камере выделяется много пыли, которая отсасывается через патрубок 8 пылеотсасывающей системы. Чистильный валик 4 диаметром 200 мм снимает клочки хлопка с разравнивающего барабана. В камере 9 с обеих сторон предусмотрены двери для доступа внутрь машины при ее очистке и ремонте. Остов машины смонтирован из чугунных рам и связей. Привод всех механизмов — от одного электродвигателя мощностью 1 кВт при п = 960 об/мин. Длина машины 2875 мм, ширина 1550 мм, высота 1920 мм. Производительность 0,01—0,09 кг/с.

Разрыхлитель-чиститель.

Хлопок поступает в приемный патрубок 1 (рис. 2) наклонного чистителя. Колковые барабаны 2 — 7 диаметром по колкам 350 мм имеют винтовое расположение колков, которые не только направляют хлопок по окружности, но и перемещают его вдоль своих осей. С первого колкового барабана 2 хлопок снимается барабаном 3. Нарушению осевого движения хлопка препятствуют съемные ножи 15. Колки на барабане 3 также расположены по винтовой линии, но с обратным направлением относительно барабана 2. Благодаря такой конструкции машины клочки хлопка совершают зигзагообразное движение, что значительно увеличивает время воздействия на них рабочих органов, улучшает очистку и разрыхление хлопка. Сорные примеси интенсивно выделяются через колосниковую решетку 16 и попадают в закрытую угарную камеру 8.

С колкового барабана 7 хлопок снимается отбойным ножом и поступает в выпускной патрубок, а затем в резервный бункер 9. Уровень хлопка в бункере регулируется вилкой 10. Из бункера хлопок питающими валиками 11 подается к ножевому барабану 12 диаметром 610 мм. Между ножевым барабаном и колосниковой решеткой 13 происходит интенсивная очистка и разрыхление хлопка. Сорные примеси выпадают в угарную камеру 14. Центробежной силой и потоком воздуха хлопок выводится из машины. Габариты разрыхлителя-чистителя: длина 3240 мм, ширина 1760 мм, высота 2360 мм.

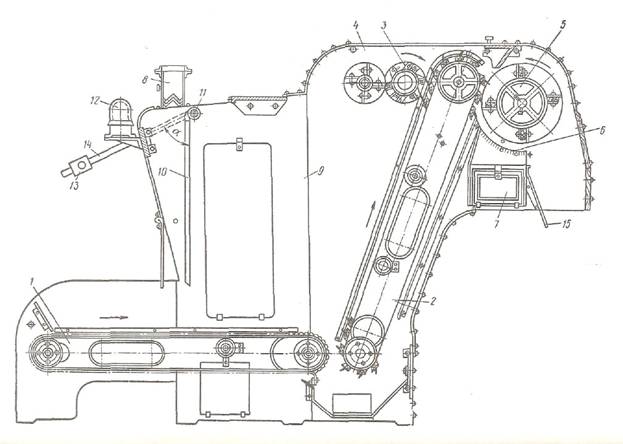

Трепальная машина.

Хлопок из разрыхлительного агрегата грабельным или пневматическим распределителем подается в бункер 1 секции ножевого барабана (рис. 3). Бункеры применяются для образования резерва в машинах, агрегируемых между собой, и для создания равномерного потока волокнистого материала вдоль машины. Выводные валики 2 подают хлопок к питающим цилиндрам 4, а оттуда к ножевому барабану 5. Колосниковая решетка 6 охватывает 2/3 окружности ножевого барабана и способствует хорошей очистке и разрыхлению волокна.

Далее хлопок по каналу 7 направляется к двум сетчатым барабанам 8. В барабанах вентилятором 9 создается разрежение, обеспечивающее формирование равномерного слоя хлопка по ширине машины и очистку его от мелких сорных примесей и пыли. Запыленный воздух от сетчатых барабанов направляется к фильтрам, установленным вне машины. С сетчатых барабанов хлопок снимается выводными валиками 14 и по наклонному столику подается к питающим цилиндрам 15, которые подают хлопок к трехбильному планочному трепалу 16, откуда разрыхленные клочки хлопка перемещаются по направляющему патрубку 18 к сетчатому барабану 19. Для обеспечения выделения угаров в камеру 21 воздух для транспортировки хлопка засасывается не только через колосниковую решетку 17, но и через регулируемую щель 22. С сетчатого барабана хлопок снимается лопастным валиком 23 и подается в бункер 24. Уровень хлопка в бункере контролируется двумя заслонками 25 и 26. При отклонении нижней заслонки питающие цилиндры 4, 15 и выводные валики 2, 14 переключаются на скорость, уменьшенную на 12%. При отклонении верхней заслонки подача хлопка прекращается.

Выводные валики 27 и дополнительный валик 28 направляют хлопок в питающий прибор последнего трепала. Питающий прибор состоит из педального цилиндра 29 и педалей 30, которые в зависимости от толщины слоя хлопка регулируют скорость его подачи в последнюю секцию машины. Пройдя игольчатое трепало 31, хлопок по патрубку подается к сетчатым барабанам //. После сетчатых барабанов и выводных валиков 34 хлопок по направляющей доске 35 подводится к плющильным валикам 36, 37, 38 и 39. На пути к скатывающим валикам 41 холст зажимается валиками 40, чтобы приблизить к скатывающим валикам место отрыва холста при его отсечке и сохранить его натяжение.

Габариты машины: длина 7720 мм, ширина 2000 мм и высота 2750 мм. Производительность машины 180—200 кг/ч.

1. Н.И. Максимов «Теория производительности рабочих машин»

МТИ. 1976г.

2. А.И. Макаров «Расчет и конструирование машин прядильного

производства». М., Машиностроение, 1981г.

3. Н.И. Труевцев. «Технология и оборудование текстильного

производства». М., Машиностроение, 1978г.

|

Рис.1. Питатель – смеситель

Рис.2. Разрыхлитель - чиститель

Рис. 3. Однопроцессная трепальная машина

2018-01-08

2018-01-08 2462

2462