В этих системах обработка поверхностей осуществляется плоскими кривыми – «строчками». Сначала выполняется врезание в заготовку по оси Z (рис.41), затем выборка материала в плоскости XY на данной высоте Z. Такое ступенчатое врезание будет происходить до тех пор, пока не будет достигнута заданная глубина обработки. В управляющих программах положительные значения Z соответствуют холостым перемещениям, а отрицательные – обработке. Заготовку ориентируют таким образом, чтобы верхняя плоскость готовой детали соответствовала Z=0.

При обработке контуров (наружных и внутренних) инструмент опускается на заданную глубину, а затем подводится к контуру. При обработке кармана врезание в заготовку может выполняться вертикально вниз, если предварительно было просверлено отверстие. Кроме того, возможно врезание по спирали. Здесь в работе одновременно работают три привода подачи. По XY происходит движение по окружности, а по Z – медленное опускание. Это так называемая «винтовая интерполяция». Это единственный вид движения, который может выполнять система 2,5D сразу тремя приводами.

Рисунок 41 – Перемещение инструмента в системе 2,5D

В системах 2,5D можно обрабатывать детали с наклонными стенками (рис.42). При этом на стенке будут образовываться зубцы, которые затем нужно сфрезеровывать фрезой с полусферическим торцем.

Рисунок 42 – Обработка наклонных стенок в системе 2,5 D

3) Системы 3D – фрезерная обработка

Если в предыдущих системах одновременно в работе могли участвовать только 2 привода, то в этих системах рабочий орган (фреза) может одновременно перемещаться сразу по 3 осям (X,Y,Z), при этом осевое положение инструмента не изменяется (рис.43). Обычно ось инструмента расположена вертикально вниз.

Рисунок 43 – Перемещение инструмента в системах фрезерной обработки 3D

3-х осевое управление существенно ускоряет процесс обработки сложных поверхностей. Даже процесс обработки окна с наклонными стенками будет выполнен гораздо быстрее, чем в 2,5 D системе.

В принципе, если на станке есть привод, управляющий угловым положением оси инструмента, то при использовании системы 3D можно выполнять управление и осевым положением инструмента, но это можно делать только вне рабочих проходов. Т.е., перед кадрами рабочих перемещений инструмента можно вставить кадр, который установит ось инструмента под заданным углом. При этом УЧПУ будет в это время управлять только одним этим приводом. Далее пойдет обработка детали, в процессе которой инструмент будет перемещаться в пространстве X,Y,Z, а ось инструмента будет наклонена.

4) Системы 4D – фрезерная обработка

В этих системах дополнительно к 3-м пространственным осям (X,Y,Z) добавляется еще одна ось, обеспечивающая управление угловым положением режущего инструмента. При этом в процессе выполнения рабочих проходов УЧПУ будет вести одновременное управление всеми четырьмя приводами (рис.44).

Рисунок 44 – Перемещение инструмента в системах фрезерной обработки 4D

Как видим, в фрезерных системах 4D можно выполнять обработку деталей с очень сложным профилем.

5) Системы 4D – для токарных обрабатывающих центров.

Здесь также в процессе обработки одновременно участвует три пространственных координатных привода X,Y,Z и один угловой (рис.45).

Рисунок 45 – Обработка отверстий в системах 4D для токарных обрабатывающих центров

Четыре оси участвуют в работе, когда в заготовке требуется выполнить отверстие сложной формы, в этом случае 3 оси (X,Y,Z) обеспечивают перемещение фрезы (обычная 3Dфрезерная обработка) одновременно с перемещением фрезы выполняется поворот заготовки, закрепленной в шпинделе.

6) Системы 5D – фрезерная обработка

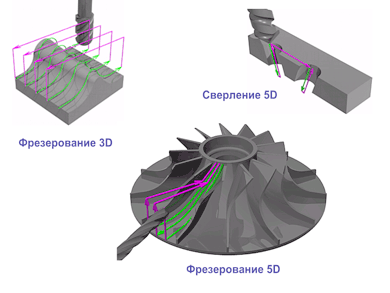

При 5-осевом управлении дополнительно к 3-м основным координатам X,Y,Z добавляется 2 угловые координаты, обеспечивающие управление заданным угловым положением инструмента, которое может непрерывно изменяться в процессе резания. На рисунке 46 показаны возможные траектории перемещения для разных видов систем.

Рисунок 46 – Виды рабочих перемещений (зеленый цвет) для разных видов обработки

В сферической системе координат 2 угла задают в итоге угловое положение вектора. Пяти осевая обработка используется для сложных поверхностей, таких как лопасти пропеллера, турбины. Такие поверхности еще называются скульптурными, для их обработки необходимо устанавливать инструмент таким образом, чтобы он своей периферией выполнял обработку поверхности, как например, это делает скульптор.

7) Система 2D для электроэррозионной обработки (рис.47)

Рисунок 47 – Электроэрозионная (проволочная) обработка

В этих системах сначала тем или иным способом в детали выполняется отверстие. Туда продевается проволока, подсоединенная к электродам. Проволока является режущим инструментом и в процессе обработки перемещается в плоскости XY.

2018-01-21

2018-01-21 1880

1880