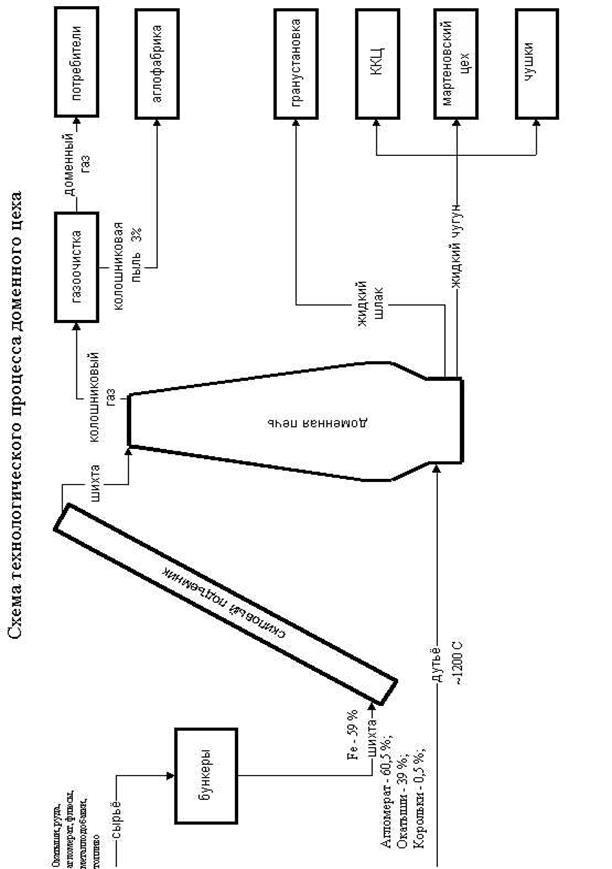

Из исходных материалов доменной плавки, находящихся в бункерах бункерной эстакады формируется шихта, которая для доменной плавки состоит из рудной сыпи, железорудной шихты, металлодобавок.

Рудную сыпь составляют окатыши (Лебединские, ССГОК, Качканарские, Михайловские), руда и агломерат.

Железорудная шихта представляет собой комбинацию шлака сварочного, корольков, руды марганцевой.

В качестве металлодобавок используется чугунный лом со шлаковых отвалов.

Скиповыми подъемниками шихта доставляется в засыпной аппарат доменной печи и попадает в доменную печь.

Снизу столб материалов в доменной печи продувается воздухом, подаваемым с ПВЭС и предварительно нагретым в воздухонагревателях. Дутье поступает из воздухонагревателей в кольцевой воздухопровод доменной печи, а оттуда через фурмы подается в верхнюю часть горна.

Через фурмы в доменную печь вдуваются природный газ и технологический кислород.

Продуктами плавки являются жидкий чугун, жидкий шлак и колошниковый газ. Основная масса жидкого чугуна направляется на ККЦ. Часть чугуна направляют для переработки в мартеновских печах, остальная часть отливается в слитки (чушки).

Шлак, прошедший гранулировку, используется в строительстве.

Колошниковый газ содержит большое количество пыли, поэтому его необходимо очистить. Получаемая в результате газоочистки колошниковая пыль содержит значительное количество окислов железа, в основном направляется на аглофабрики и частично используется для формирования шихты.

Очищенный доменный газ используют внутризаводские потребители. Часть доменного газа, предварительно обогащенная коксовым газом (коксодоменная смесь), используется на отопление воздухонагревателей.

Принципиальная схема технологического процесса доменного цеха представлена на рис. 2.

Доменный процесс представляет собой восстановительный процесс получения чугуна. Главными исходными материалами являются железная руда или ее заменители (агломерат обычный, агломерат офлюсованный, окатыши) и кокс.

Подготовка шихты имеет большое влияние на ход доменной плавки: малопрочные материалы, попадая в доменную печь, истираются, забивают пустоты в шихте и вызывают неравномерное распределение газов, поэтому получение пористого и достаточно прочного сырья приводит к более интенсивному процессу восстановления железа из руд. Применение агломерата и окатышей уменьшает образование мелочи и приводит к повышению производительности доменной печи.

Применение офлюсованного агломерата выводит из шихты сырой известняк, что улучшает тепловую работу печи. При получении офлюсованного агломерата сырой известняк обжигается на аглоленте, частично вступает во взаимодействие с составляющими железной руды и в доменную печь попадает подготовленным, что снижает расход кокса.

Большое влияние на расход топлива оказывает содержание пустой породы в железной руде и ее заменителях. Известно, что чем больше пустой породы содержит железорудная часть шихты, тем больше выход шлака при прочих равных условиях, а чем больше получается шлака, тем больше удельный расход топлива.

Кокс в шихте доменной плавки выполняет три функции:

– кокс - это тепловая база процесса. Как известно, восстановительные процессы эндотермичны, то есть идут с затратами тепла извне.

– кокс представляет собой пористый материал, поэтому выполняет функцию разрыхлителя. Но кокс должен быть достаточно прочным, чтобы столб материала не раздавливал его, поэтому не всякий кокс может применяться для крупных доменных печей. Для проверки прочности кокса его испытывают в барабане. Хороший кокс должен иметь барабанное число не менее 320 кг.

– углерод кокса является технологической составляющей чугуна. Чугун железоуглеродистый сплав с содержанием углерода более 2,14%.

По мере продвижения шихтовых материалов по шахте доменной печи железо восстанавливается из окислов поднимающимися навстречу газами. Восстановленное железо в виде губки (пористой массы) доходит до распара, где температура 1300 0 С, поскольку температура плавления железа 1536 0 С, железо не может плавиться на уровне распара. Но по мере дальнейшего подогрева поверхностные слои железа насыщаются углеродом. Науглероживание частично происходит за счет контакта с коксом, но эта реакция имеет малое влияние на процесс науглероживания из-за малой поверхности контакта. Науглероживание осуществляется главным образом за счет омывания поверхности газами, в частности, двуокисью углерода.

Углерод снижает температуру плавления, и поверхностные слои оплавляются и стекают в горн.

В горне за определенное время скапливаются чугун и шлак, которые периодически выпускаются из печи.

Скапливаясь в горне, чугун и шлак взаимодействуют между собой, при этом из чугуна в шлак удаляется сера, так как для этого в доменной печи имеются благоприятные условия.

Однако, для удаления серы необходима большая подвижность шлаков, достигаемая при высокой температуре, а для этого необходимы дополнительные затраты топлива.

Фосфор шихты в доменной печи восстанавливается из соединений и полностью переходит в чугун. Фосфор из чугуна в условиях доменной плавки не удаляется (так как он требует для удаления окислительной атмосферы). Поэтому если в шихте имеется фосфор, то получается высокофосфористый чугун. Фосфористый чугун может поступать в передел в мартеновские печи или основные конверторы, где фосфор хорошо удаляется из металла.

Снижение содержания серы в шихте или внедоменное обессеривание приводит к снижению расхода кокса.

Стадии получения продукции представлены на рис. 3

Поставщики сырья для доменного цеха и потребители чугуна представлены на рис. 4 и рис. 5.

|

2017-11-01

2017-11-01 1879

1879