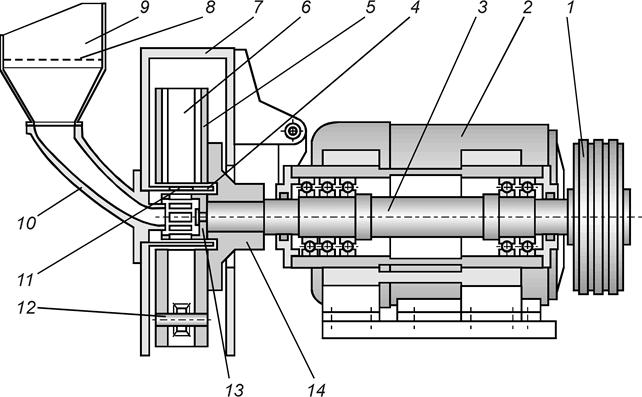

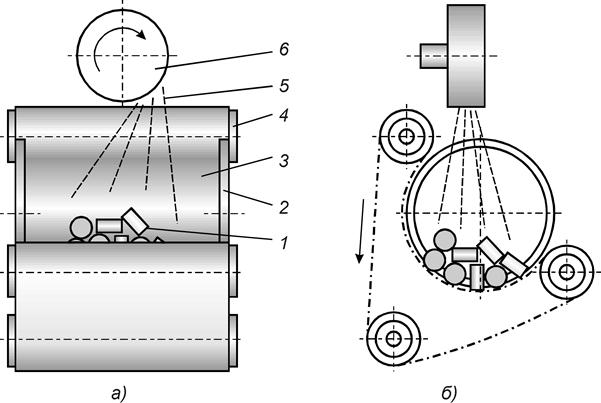

Среди струйных методов очистки наибольшее распространение имеет дробеметный метод. Сущность дробеметной очистки состоит в направлении на очищаемую поверхность отливки струи дроби, разогнанной в дробеметном аппарате до скорости 40¸100 м/с. Дробеметный аппарат (рис. 108) имеет следующие основные узлы: шпиндель 3, ротор 5, загрузочную воронку 9, распределительную коробку 4 и кожух 7.

Рис. 108. Устройство дробеметного аппарата Рис. 108. Устройство дробеметного аппарата |

Шпиндель предназначен для передачи вращательного движения от электродвигателя 2 к ротору 5 через клиноременную передачу 1. Ротор служит для придания дроби необходимой скорости и состоит из двух дисков, радиально расположенных лопастей 6 и крыльчатки (импеллера) 13. Распределительная коробка соединена с кожухом головки и имеет окно 11, положение которого можно изменить при повороте коробки и таким образом изменить направление струи дроби при вылете из аппарата.

Загрузочная воронка служит для подачи дроби из сепаратора в полость крыльчатки. Кожух предотвращает вылет дроби во внешнюю среду; он состоит из корпуса и крышки. Корпус и крышка головки с внутренней стороны покрыты сменными литыми щитами.

При работе аппарата дробь самотеком поступает в крыльчатку, разгоняется лопастями крыльчатки и под действием центробежной силы выбрасывается через окно распределительной коробки. Затем дробь подхватывается лопастями дробеметной головки, получает во время движения по ним высокую скорость и направляется в зону очистки.

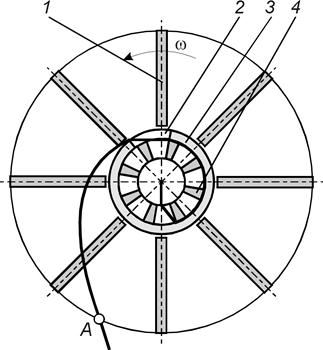

Траектория движения дроби в аппарате (рис. 109) показана жирной линией. Дробь подается в отверстие крыльчатки нагнетателя 4 и попадает между его лопатками, которые выбрасывают дробь в отверстие 2 направляющей втулки 3. Дробь подхватывается внутренним краем лопатки 1. Так как разность скоростей лопатки и дроби велика, а направления движений почти совпадают, происходит ударное взаимодействие дробинок с лопаткой и дискретный характер их движения по всей лопатке.

Рис. 109. Траектория движения дроби в дробеметном аппарате Рис. 109. Траектория движения дроби в дробеметном аппарате |

Удар дробинок вызывает мгновенное повышение температуры в зоне удара, значительные деформации и снижение контактно-усталостной прочности, что приводит к интенсивному износу лопаток.

Срок службы лопаток ограничен. Низкая эксплуатационная стойкость лопаток вызывает значительные простои оборудования из-за частой замены изношенных лопаток, а также большие расходы по их изготовлению.

Помимо увеличения эксплуатационной стойкости лопаток за счет подбора более износостойких материалов эта стойкость может быть увеличена также за счет следующих мероприятий:

- создание такого криволинейного профиля радиально расположенной лопатки, который бы обеспечивал плавный, безударный вход дроби на поверхность лопатки;

- изменение положения лопатки относительно радиуса. Отклонение лопатки в сторону, противоположную вращению, обеспечивает вход дроби на лопатку без удара. Однако при этом наблюдается некоторое снижение скорости схода дробинок с лопастей;

- подача дроби сжатым воздухом вдоль лопаток.

Несмотря на ограниченную стойкость рабочих лопаток, дробеметный способ очистки имеет следующие преимущества перед другими способами:

- производительность его в 10 раз выше, чем при дробеструйной очистке;

- расход энергии в 10 раз меньше, чем при дробеструйной очистке;

- имеется возможность регулировать скорость вылета абразивного материала из дробеметного аппарата путем изменения частоты вращения рабочего колеса;

- меньшая, чем при дробеструйной очистке, запыленность рабочего места.

Недостатком дробеметной очистки следует считать затрудненность очистки отливок сложной конфигурации.

Производительность дробеметной очистки, как и дробеструйной, пропорциональна количеству дроби, выбрасываемой дробеметным аппаратом в единицу времени.

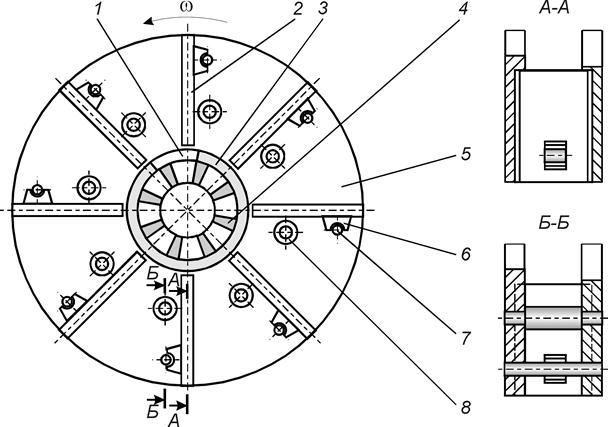

Рабочее колесо дробеметного аппарата выполняется чаще всего двухдисковым (рис. 110). В этом случае лопатки 2 устанавливаются в пазы дисков 5 и фиксируются от радиального смещения штифтами 7, для этого на лопатке имеется профильный прилив 6. Расстояние между дисками задается дистанционными колонками 8. Импеллер 4 соединен с диском 5 и вращается вместе с ним. Втулка 3 соединяется с кожухом колеса и остается неподвижной. Начальная установка втулки делается такой, чтобы угол между радиусом, проведенным через правую (по рис. 110) кромку отверстия 1 и предполагаемой осью факела дроби составлял примерно 140°.

Рис. 110. Крепление лопаток рабочего колеса дробеметного аппарата Рис. 110. Крепление лопаток рабочего колеса дробеметного аппарата |

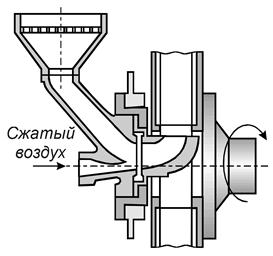

В безимпеллерных дробеметных аппаратах (рис. 111) дробь подается самотеком в направляющий патрубок, где подхватывается сжатым воздухом и вбрасывается в пространство между лопатками.

Импеллер и втулка с окном в данной конструкции отсутствуют. Встреча дроби с лопаткой происходит с меньшим ударом, поэтому срок службы лопаток и дроби выше, чем в импеллерных аппаратах. Изменить направление факела дроби можно путем поворота направляющего патрубка.

В зависимости от метода подачи отливок под струю дроби, и размещение очистных аппаратов дробеметное очистное оборудование разделяют на барабаны, столы, камеры и специальные установки. По характеру работы это оборудование бывает периодического и непрерывного действия.

Рис. 111. Безимпеллерный дробемет Рис. 111. Безимпеллерный дробемет |

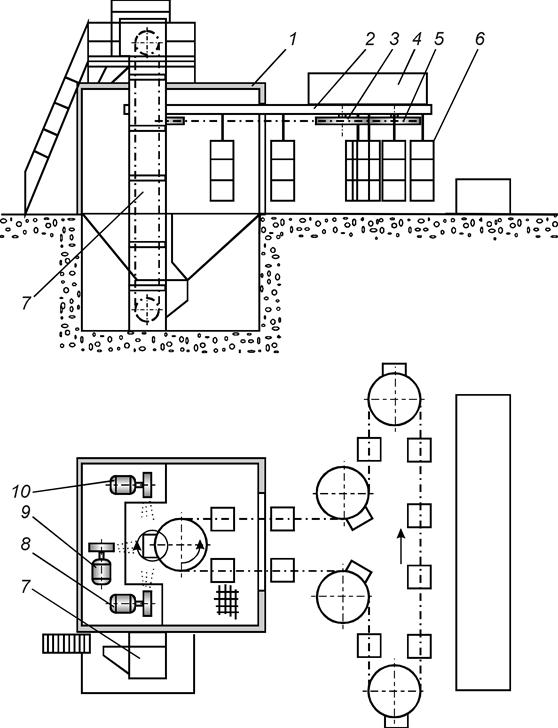

В дробеметном ленточном барабане периодического действия (рис. 112) очистка отливок осуществляется факелом дроби 5 в рабочем пространстве 1, образуемом перфорированным пластинчатым транспортером 3, охватывающим три шкива 4, и двумя торцовыми дисками 2.

Транспортер имеет два направления движения – рабочее (на рис. 112, б показано стрелкой), при котором отливки переворачиваются в рабочем пространстве, и, обратное, предназначенное для выгрузки отливок. Над рабочим пространством устанавливается один или два дробеметных аппарата 6. Отливки в дробеметный ленточный барабан периодического действия обычно загружают скиповым подъемником.

Рис. 112. Схема устройства дробеметного барабана периодического действия Рис. 112. Схема устройства дробеметного барабана периодического действия |

Барабан периодического действия может быть встроен в непрерывный поток. Отливки транспортером непрерывно подаются в промежуточный бункер-накопитель, из которого порциями перегружаются в ковш скипового подъемника. По мере очистки порции отливок (10¸15 мин) скиповый подъемник загружает отливки в барабан. Очищенные отливки пластинчатым транспортером барабана подаются на пластинчатый транспортер выгрузки и транспортируются на участок абразивной зачистки. Выпускаются барабаны для массы загрузки от 500 до 3000 кг отливок. Для очистки литья, подверженного бою, выпускаются барабаны, в которых пластинчатый транспортер заменен резиновой лентой.

Некоторые отливки, например, плоские диски, отливки, имеющие длинные тонкие выступающие части, тонкостенные отливки и др. не рекомендуется подвергать очистке в барабанах. Их чистят на дробеметных очистных столах, которые представляют собой плоскую карусель, часть которой закрыта и находится в зоне очистки, а другая часть выходит наружу для загрузки, разгрузки и перемены положения отливок. В установках непрерывного действия карусель вращается без остановок, пронося отливки под дробеметными аппаратами. В установках периодического действия отливки устанавливаются не на карусель, а на вращающиеся тарели. При работе такого стола карусель периодически останавливается, а тарели вращаются в зоне очистки под потоком дроби. Для ускорения процесса загрузки и разгрузки тарели делают съемными.

Крупные и тяжелые отливки очищаются в камерах периодического действия. Отливки в таких камерах устанавливают на самодвижущиеся столы, которые в большинстве случаев имеют вращающиеся платформы. Грузоподъемность столов достигает 50 т и более. В рабочем пространстве камеры отливка вращается на платформе, подвергаясь воздействию потоков дроби от нескольких дробеметных аппаратов. Камеры обычно снабжаются также дробеструйными аппаратами, с помощью которых производится очистка поверхностей в карманах и полостях, не доступных потоку дроби, направляемому дробеметным аппаратом.

В условиях крупносерийного и массового производства широко применяют камеры непрерывного действия (см. рис. 113). В этих камерах отливки закрепляются на подвесках, которые цепью подаются в зону очистки и вращаются там, подставляя поверхность отливок под потоки дроби. В таких камерах устанавливают 4, 6, 8, 12 и более дробеметных аппаратов, в зависимости от необходимой производительности.

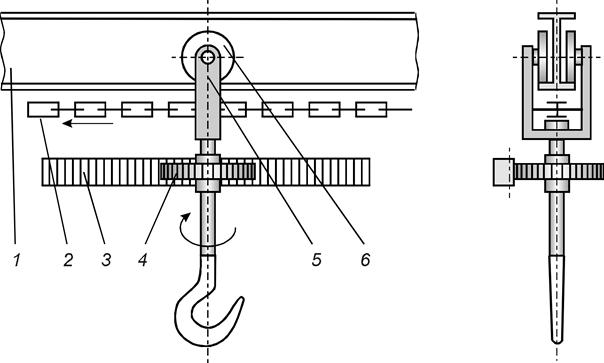

Подвесной конвейер дробеметной камеры непрерывного действия устроен следующим образом (рис. 114). Тележка 5 подвески своими роликами 6 опирается на монорельс 1 двутаврового сечения. Тележки распределены по трассе конвейера с постоянным шагом и соединены тяговой цепью 2. На всех поворотах трассы цепь огибает звездочки. Одна из звездочек является приводной, а одна натяжной, для компенсации вытяжения цепи при износе шарниров. На оси подвески установлено зубчатое колесо 4. На крюк подвески может быть установлена этажерка для мелких или цепь с крючьями для крупных отливок.

Вращение подвесок в зоне обстрела дробью происходит благодаря наличию на оси подвески зубчатого колеса. При непрерывном движении подвесного конвейера в зоне обстрела устанавливается зубчатая рейка 3. При прокатывании шестерни по зубчатой рейке в процессе движения конвейера, подвеска вращается относительно вертикальной оси. При пульсирующем движении конвейера, соосно со звездочкой, расположенной в зоне обстрела устанавливается зубчатое колесо. После смещения конвейера на один шаг подвесок, зубчатое колесо начинает вращаться, поворачивая подвески, сцепленные с ним шестернями 4. Очистка происходит лучше, чем в первом случае.

Рис. 113. Дробеметная камера непрерывного действия: 1 – камера; 2 – монорельс; 3 – звездочка; 4 – приводная и натяжная станция; 5 – приводная цепь; 6 – этажерка подвески; 7 – элеватор подъема дроби; 8, 9, 10 – дробеметные аппараты. Рис. 113. Дробеметная камера непрерывного действия: 1 – камера; 2 – монорельс; 3 – звездочка; 4 – приводная и натяжная станция; 5 – приводная цепь; 6 – этажерка подвески; 7 – элеватор подъема дроби; 8, 9, 10 – дробеметные аппараты. |

Для отливок, у которых для различных поверхностей требуется разное время очистки, применяют камеры непрерывного действия с индивидуальными подвесками с программным управлением. У камер этого типа каждая подвеска перемещается по монорельсу и вращает отливку в зоне очистки самостоятельно по заранее заданной программе.

Рис. 114. Устройство подвесного конвейера дробеметных камер Рис. 114. Устройство подвесного конвейера дробеметных камер |

Дробеметная камера изнутри покрывается резиной для снижения шума.

Ворота чаще выполняются в виде двух пар последовательно установленных резиновых занавесей. Такая конструкция легко пропускает подвеску и не дает дроби разлетаться. Трасса подвесного конвейера внутри камеры защищается от воздействия дроби броневыми плитами.

Дробеметные камеры имеют решетчатый пол. Под ним устроена система сбора и подготовки дроби, которая затем поднимается вверх элеватором и подается к дробеметным аппаратам самотеком по трубам.

2014-01-25

2014-01-25 1225

1225