Планирование технического обслуживания и ремонта машин. Определение числа ТО и ремонт.

Планирование работ по техническому обслуживанию и ремонту машин неразрывно связано с учетом наработки машин и выполненных ремонтно-обслуживающих воздействий. Учет наработки машин, оснащенных счетчиками, ведется по их показаниям. При отсутствии счетчиков наработку трактора можно учитывать по израсходованному топливу или по выполненному объему работ в (усл. эт.га), комбайнов и других сложных уборочных машин в физических гектарах и часах работы. Наработку мелиоративных и строительных машин определяют по данным учета сменного времени, скорректированного с помощью коэффициента внутреннего использования. Основными документами для учета наработки этих машин и мероприятий по техническому обслуживанию и ремонту служат сменный рапорт машиниста, журналы учета ремотно-обслуживающих воздействий и паспорт машины.

Сменный паспорт машиниста — это первичный документ, учитывающий сменное время работы машины. В нем машинист отражает число отработанных машиной часов за смену и объем выполненной работы в физических единицах. В журнале учета, который ведет механик участка, указывается наработка машины с начала эксплуатации нарастающим итогом и за период между проведенными техническими обслуживаниями и ремонтами одного вида. Журнал учета технических обслуживании и ремонтов и учета работ по устранению неисправностей ведут руководители подразделений, выполняющих эту работу.Записи, содержащиеся в этом журнале, вносят в паспорт соот-ветствующей машины. Планирование работ по ТО и ремонту проводится с целью определения числа технический обслуживаний и ремонтов, трудозатрат, а также потребности в материальных и денежных средствах.В зависимости от состава парка и числа машин, требуемой точности расчета планирование ТО и ремонтов проводят различными методами. Наибольшее распространение получили индивидуальный и групповой методы. Индивиду-альный метод планирования позволяет определить все виды ТО и ремонтов в планируемом периоде по каждой отдельной машине с учетом ее фактической наработки на начало периода и числа проведенных ТО и ремонтов с начала эксплуатации или после капитального ремонта. Этот метод применяют при малочисленном парке машин, так как при большем их числе расчеты получаются громоздкими и требу ют.значительных затрат времени. Использование электронно-вычислительной техники позволяет использовать индивидуальный метод при планировании ТО и ремонта большого парка машин.

|

|

|

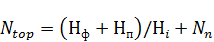

Определение числа ТО и ремонтов. Исходными данными для планирования являются: число машин каждой марки, планируемая годовая наработка каждой машины, периодичность проведения ТО и ремонтов, наработка от начала эксплуатации или от последнего ремонта на начало планируемого периода. Число ТО и ремонтов каждого вида N, которые должны быть проведены в планируемом периоде для соответствующей машины, определяют по формуле

|

|

|

:

:

фактическая наработка на начало эксплуатации;

фактическая наработка на начало эксплуатации;

планируемая наработка на расчетный период;

планируемая наработка на расчетный период;

периодичность выполнения соответствующего вида ТО или ремонта, по которому ведется расчет;

периодичность выполнения соответствующего вида ТО или ремонта, по которому ведется расчет;

число всех видов ТО и ремонтов с периодичностью, большей периодичности того вида, по которому ведется расчет

число всех видов ТО и ремонтов с периодичностью, большей периодичности того вида, по которому ведется расчет

Планирование работ по ТО и ремонту машин в организациях мелиоративного строительства и в коллективных хозяйствах сводится к составлению годового плана и месячных планов-графиков технического обслуживания и ремонтов машин на основании расчетов. Формы годового плана и месячного плана-графика ТО и ремонта приведены в Инструкции по организации технического обслуживания и ремонта строительных машин. Для тракторов и автомобилей составляют аналогичные планы ТО и ремонта с учетом принятой структуры ремонтао-обслуживающих работ.

Сезонное техническое обслуживание (СТО) машин проводится два раза в год. Поэтому число СТО принимают равным удвоенному числу соответствующих машин.

Различают три формы организации ремонта: централизованную, децентрализованную и смешанную. При централизованной форме все виды ремонта и технического обслуживания производит ремонтно-механический цех предприятия. При децентрализованной форме ремонт и техническое обслуживание оборудования производится силами цеховых ремонтных баз. Здесь же изготавливают новые и восстанавливают изношенные детали и узлы.

При смешанной форме организации ремонта трудоемкие работы, такие, как капитальный ремонт и модернизация оборудования, изготовление запасных частей и восстановление изношенных деталей и узлов, производятся в ремонтно-механическом цехе предприятия, а техническое обслуживание и текущий ремонт оборудования осуществляется в цеховых ремонтных базах. Такой ремонт и обслуживание обычно выполняется комплексными бригадами слесарей, закрепленных за отдельными участками. В практике работы предприятий чаще всего применяются три метода организации ремонта:

1. Ремонт по потребности, т. е. по мере остановки станка. Это может вызвать срыв выполнения планового задания, брак продукции и т. д. Увеличиваются время и затраты на ремонт оборудования в связи с износом сопряженных деталей. При этом методе работу ремонтно-механического цеха невозможно планировать.

2. Метод по дефектным ведомостям, выполняется осмотр оборудования и составляется дефектная ведомость, в которой отражается, что и когда надо ремонтировать. Заранее служба главного механика здесь также не может планировать ремонтные работы.

3. Третий метод организации ремонтного хозяйства базируется на системах планово-предупредительного ремонта (ППР) и технического обслуживания и ремонта (ТОР). Они представляют собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, по заранее составленному плану. В основе этих систем лежат принципы плановости и профилактики.

Под концентрацией (или централизацией) ремонтного производства понимают сосредоточение ремонтных работ определенного вида, которые раньше выполнялись на многих ремонтных предприятиях, на небольшом числе крупных предприятий. Специализация ремонтного предприятия заключается в заранее обусловленном его ограничении производственной деятельности по ремонту меньшего числа объектов. Специализация может быть предметная и технологическая. Различают предметную специализацию по видам, маркам и конструктивным элементам машин. Кооперирование ремонтных предприятий состоит в создании такой организации производства, при которой несколько предприятий совместно участвуют в процессе ремонта машин.

|

|

|

Существуют следующие формы организации ремонтного производства:

• тупиковая форма организации ремонтного производства, которая используется в ремонтных цехах (участках) перерабатывающих предприятий с большой номенклатурой ремонтируемого оборудования различных марок и малой программой ремонта одноименного оборудования. Данная форма характеризуется неподвижностью объекта ремонта, то есть выполнением основных разборочно-сборочных работ на месте расположения объекта ремонта;

• узловая форма организации ремонтного производства, которая характеризуется созданием на ремонтном предприятии рабочих мест, оснащенных соответствующими приборами и оборудованием применительно к выполнению работ по ремонту и восстановлению отдельного узла или агрегата оборудования и его деталей. Узловая форма организации производства отличается от тупиковой специализацией рабочих мест и использованием специального инструмента, оборудования;

• поточно-узловая форма организации ремонтного производства, которая предусматривает выполнение разборочно-сборочных работ оборудования на конвейерной линии, а разборочно-сборочных и восстановительных работ по отдельным узлам и деталям на рабочих местах;

• поточная форма организации ремонтного производства, которая предусматривает собой совокупность специализированных рабочих мест,

2013-12-31

2013-12-31 1118

1118