Слесарно-механическое доведение деталей под ремонтный размер

Если термически обработанный поверхностный слой детали при механической обработке детали во время изменения ее размера не будет утрачен, то обработка поверхностей детали под ремонтный размер может считаться эффективной. Дефекты поверхности у дорогостоящей детали соединения ликвидируются механической обработкой до заданного ремонтного размера (к примеру, шейки коленчатого вала), а другую (более простую и менее дорогостоящую деталь) заменяют новой надлежащего размера (вкладыши). При этом поверхности детали, образующие посадку, будут обладать размерами, отличными от первоначальных, а соединению будет придана первоначальная посадка (зазор или натяг). При сохранении качества исправленных блоков цилиндров и шатунов, использование вкладышей ремонтного размера (увеличенных на 0,5 мм) даст возможность уменьшить трудоемкость и цену ремонта.

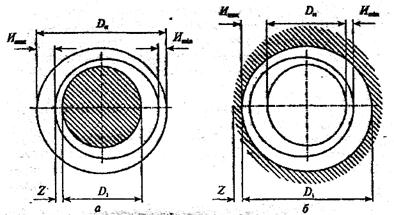

Завод-изготовитель определяет ремонтные размеры детали и допуски на них (рис. 5.3).

Рис. 5.3. Схема к расчету ремонтных размеров:

а – для вала; б – для отверстия

Di = DH  2i (βИmax + Z),

2i (βИmax + Z),

где Di – i-й ремонтный размер, мм;

DH – номинальный размер, мм;

i - номер ремонтного размера (i = 1 – п);

β - коэффициент неравномерности износа;

Иmax – максимальный односторонний износ, мм;

Z – припуск на механическую обработку на сторону, мм.

β = Иmax /(Иmax – Иmin),

где Иmin – минимальный односторонний износ, мм.

Число ремонтных размеров:

· для вала

п = (DH – Dmin)/ γ;

· для отверстия

п = (Dmax – DH) / γ;

где γ = 2(βИmax + Z) – ремонтный интервал;

Dmin, Dmax – соответственно минимально допустимый диаметр для вала и

максимально допустимый диаметр для отверстия, определяемые из условия прочности или нарушения толщины термообработанного слоя.

Ремонтный интервал зависит:

· от величины износа поверхности детали за межремонтный пробег автомобиля;

· от припуска на механическую обработку.

Восстановление деталей под ремонтные размеры характеризуется:

· простотой и доступностью;

· малой трудоемкостью (в 1,5…2,0 раза меньше, чем при наплавке);

· значительной экономической эффективностью;

· сохранением взаимозаменяемости деталей в пределах ремонтного размера.

Недостатки способа восстановления деталей под ремонтные размеры:

· увеличение номенклатуры запасных частей;

· усложнение организации хранения и транспортирования деталей;

· усложнение комплектования и сборки.

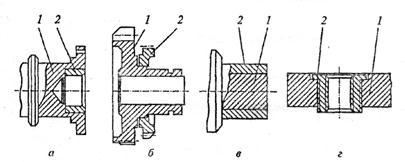

Для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей применяют способ дополнительных ремонтных деталей (ДРД).

Изношенная поверхность, при восстановлении детали, обрабатывается под больший (отверстие) или меньший (вал) размер и на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка (рис. 5.4). Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы и обеспечивать срок службы до очередного ремонта. После установки рабочие поверхности дополнительных деталей обрабатываются под номинальный размер с соблюдением требуемой точности и шероховатости.

Рис. 5.4. Восстановление изношенных отверстий (а), шестерен (б), шеек цапф (в),

резьб (г) постановкой дополнительных деталей: 1 – изношенная деталь;

2 – дополнительная деталь

Усилие запрессовки F подсчитывается по формуле:

F = fπdLp,

где f = 0,08…0,10 - коэффициент трения;

d - диаметр контактирующих поверхностей, мм;

L - длина запрессовки, мм;

p – удельное контактное давление сжатия, кгс/мм2.

Если для постановки ДРД используются тепловые методы сборки, то температуру нагрева охватывающей детали или охлаждения охватываемой детали определяют по формуле

Т = 10 – 3К ( + Ѕ) / (

+ Ѕ) / (  d),

d),

где К = 1,15…1,30 – коэффициент, учитывающий частичное охлаждение

или нагрев при сборке;

- максимальный расчетный натяг, мкм;

- максимальный расчетный натяг, мкм;

Ѕ - гарантированный зазор, мкм;

- коэффициент линейного расширения охватывающей детали при

- коэффициент линейного расширения охватывающей детали при

нагреве или охватываемой при охлаждении.

2013-12-31

2013-12-31 884

884