Чтобы обеспечить заданную точность приходится процесс обработки поверхностей (в том числе и цилиндрических) разбивать на этапы. Методы обработки, применяемые на каждом этапе, могут быть различными и выбираются из экономической целесообразности. На основании статистических данных при обработке наружных цилиндрических поверхностей можно рекомендовать следующую примерную последовательность выполнения этапов:

1. Черновая обработка. Точность 12... 13кв., Rz =20...60мкм.

2. Получистовая обработка. Точность 11кв., Rz =20мкм - Ra =2,5мкм. Она выполняется под последующее шлифование.

3. Шлифование предварительное. Точность 9 кв., Ra =1,25...2,5 мкм.

4. Шлифование тонкое. Точность 5...7 кв., Ra = 0,16...0,32 мкм.

5. Притирка. Точность 5 кв., Ra = 0,04...0.08 мкм. Эта последовательность может быть изменена.

МЕТОДЫ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

Лекция № 3

Тема: МЕТОДЫ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

ТОКАРНАЯ ОБРАБОТКА НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

Обработка наружных цилиндрических поверхностей может осуществляться на токарных, токарно-револьверных, токарных многорезцовых, токарно-лобовых, токарно-карусельных станках.

При обработке необходимо обеспечить следующие геометрические параметры: диаметральные размеры (размеры 1 рода) и расположение поверхностей относительно баз (размеры 2 рода). Точность размеров 1 рода зависит, в основном, от точности применяемого оборудования. Взаимное расположение определяется схемой базирования, применяемыми приспособлениями и методом обработки. В общем случае токарная обработка характеризуется следующими технологическими возможностями: точность по диаметру -8кв., Ra =1,25 мкм, овальность -0,03 мм, дефектный слой 10...20 мкм. Величина удаляемого припуска может изменяться в широких пределах 0,01...5,0 мм и более и зависит от предшествующей обработки. Для установки заготовок на токарных операциях используются центрирующие устройства, задачей которых является совмещение геометрической оси базовой поверхности заготовки с осью вращения шпинделя станка. К ним относятся: самоцентрирующие двух- и трёхкулачковые патроны, цанговые патроны и оправки, оправки с гидропластмассой, центра с поводковыми устройствами и др. Применяются следующие виды установки заготовок: в патроне, в патроне с задним центром, в центрах.

При обработке необходимо обеспечить следующие геометрические параметры: диаметральные размеры (размеры 1 рода) и расположение поверхностей относительно баз (размеры 2 рода). Точность размеров 1 рода зависит, в основном, от точности применяемого оборудования. Взаимное расположение определяется схемой базирования, применяемыми приспособлениями и методом обработки. В общем случае токарная обработка характеризуется следующими технологическими возможностями: точность по диаметру -8кв., Ra =1,25 мкм, овальность -0,03 мм, дефектный слой 10...20 мкм. Величина удаляемого припуска может изменяться в широких пределах 0,01...5,0 мм и более и зависит от предшествующей обработки. Для установки заготовок на токарных операциях используются центрирующие устройства, задачей которых является совмещение геометрической оси базовой поверхности заготовки с осью вращения шпинделя станка. К ним относятся: самоцентрирующие двух- и трёхкулачковые патроны, цанговые патроны и оправки, оправки с гидропластмассой, центра с поводковыми устройствами и др. Применяются следующие виды установки заготовок: в патроне, в патроне с задним центром, в центрах.

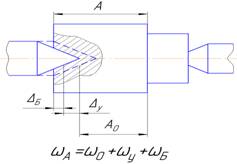

Наиболее точной считается установка в жестких центрах. Они обеспечивают получение параметров размеров 2 рода (биение, смещение поверхностей) в поперечном направлении по 1-й технологической схеме. В то же время при обработке торцов, особенно на настроенном оборудовании, необходимо учитывать погрешность изготовления центровых гнёзд, а именно их глубины (схема). Для уменьшения погрешности операционного размера А применяют плавающий (подпружиненный) передний центр. Он определяет положение заготовки только в радиальном направлении, а в осевом заготовка прижимается к плоскости планшайбы. Плавающий центр в поперечном направлении имеет меньшую точность т.к. появляется посадка с зазором, но позволяет убрать ωб.

Наиболее точной считается установка в жестких центрах. Они обеспечивают получение параметров размеров 2 рода (биение, смещение поверхностей) в поперечном направлении по 1-й технологической схеме. В то же время при обработке торцов, особенно на настроенном оборудовании, необходимо учитывать погрешность изготовления центровых гнёзд, а именно их глубины (схема). Для уменьшения погрешности операционного размера А применяют плавающий (подпружиненный) передний центр. Он определяет положение заготовки только в радиальном направлении, а в осевом заготовка прижимается к плоскости планшайбы. Плавающий центр в поперечном направлении имеет меньшую точность т.к. появляется посадка с зазором, но позволяет убрать ωб.

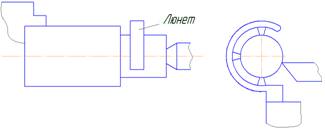

При обработке длинных заготовок (l/d >10...12) для повышения жёсткости технологической системы применяют люнеты, которые могут быть подвижными и неподвижными.

При обработке длинных заготовок (l/d >10...12) для повышения жёсткости технологической системы применяют люнеты, которые могут быть подвижными и неподвижными.

Подвижный устанавливается па суппорте станка напротив резца и перемещается вместе с ним по обрабатываемой поверхности. Неподвижный закрепляется на станине станка, как правило, в середине заготовки. Для

Подвижный устанавливается па суппорте станка напротив резца и перемещается вместе с ним по обрабатываемой поверхности. Неподвижный закрепляется на станине станка, как правило, в середине заготовки. Для

устранения биения на заготовке предварительно протачивается канавка, либо устанавливается специальная переходная втулка.

Повышение производительности обработки при точении возможно: на черновых операциях - за счёт увеличения глубины резания, а затем подачи; на чистовых - за счёт увеличения скорости резания. Значительно повысить производительность обработки позволяет применение многорезцовых станков.

2018-03-09

2018-03-09 329

329