Гидропривод (пневмопривод) с ручным или автоматическим управлением, в котором регулируемый параметр выходного звена изменяется по определенному закону в зависимости от внешнего воздействия, значение которого заранее неизвестно

Гидравлический привод — наиболее распространенный тип привода промышленного робота. Следящий гидропривод широко применяется и в системе подач многооперационных станков повышенных точности и мощности; в новых моделях этих же станков средства гидроавтоматики используются для обеспечения смены инструмента, фиксации направляющих, разгрузки несбалансированных масс (т. е. в качестве противовеса), автоматизированной смены заготовок, изделий, шпиндельных узлов, для переключения скоростей и осуществления вспомогательных операций. Вместе с тем приходится констатировать сокращение применения гидравлических приводов подачи в станках с числовым программным управлением в пользу электрогидропривода.

Если скорость выходного звена изменяется по определенному закону в зависимости от задающего воздействия, то гидропривод называется следящим.

Особенностями конструкций следящих приводов

являются применение регуляторов и другой аппаратуры с пропорциональным

электрическим управлением, наличие обратных связей. Кроме этого для

обеспечения динамической устойчивости следящего электрогидравлического

привода используются электрические и гидромеханические корректирующие

устройства. Для очистки жидкости применяются фильтры.

Основным элементом следящего гидропривода или гидроусилителя является следящее устройство золотникового или струйного типа. В общем машиностроении преимущественное распространение получили следящие гидроприводы с управляющим золотником благодаря конструктивной простоте, весьма малым габаритам и большой чувствительности.

В большинстве случаев использования следящего гидропривода к функциям слежения добавляются также функции усиления управляющего сигнала по мощности, поэтому следящий гидропривод часто называют гидроусилителем. Следящий гидропривод применяют в тех случаях, когда непосредственное ручное управление той или иной машиной является для человека непосильным (на самолетах, кораблях, тяжелых автомобилях и тракторах, строительно-дорожных и других машинах, а также в системах гидроавтоматики металлорежущих станков)

Простота конструкции рассмотренного следящего гидропривода обусловлена механическим управлением без входного рычажного механизма (kB = 1) и внутренней единичной обратной связью (k0 = 1). При этом функцию сравнения входного и выходного сигналов выполняет дросселирующий распределитель.

26. Т ребований к установке и монтажу станков Виды виброизоляций

Методы снижения вибраций машин и оборудования

Легкие и средние станки нормальной точности устанавливают на общее бетонное полотно цеха толщиной 150-200мм. Положение станка тщательно выверяется уровнями и клиньями, после чего основания станка заливают цементом. Для надежного скрепления с бетонным полотном цеха применяют специальные фундаментные болты. Если в цехе нет бетонного полотна, станок можно установить на отдельную бетонную плиту толщиной 300мм.

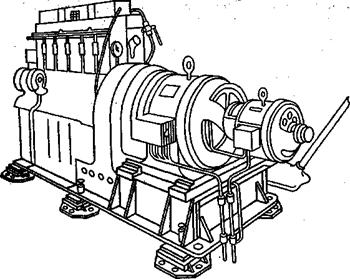

Точные и тяжелые станки а также станки работающие с большими динамическими нагрузками, устанавливают на индивидуальные фундаменты. Между фундаментом и полотном цеха имеется зазор. После установки и выверки станка его станина скрепляется с фундаментом фундаментными болтами.

Индивидуальный фундамент должен обеспечить изоляцию данного станка от других станков и промышленных установок, не допускать передачи вибрации через грунт, способствовать повышению жесткости станины и виброустойчивости станка, обеспечить правильное расположение станка при эксплуатации.

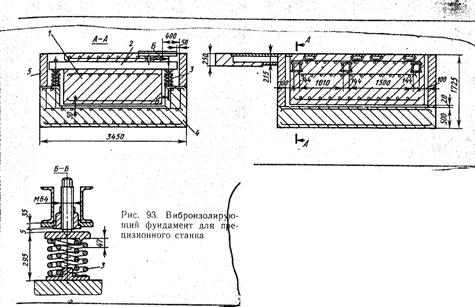

Виброизолирующий фундамент1, прецизионного станка выполнен из армированного железобетона, в котором закреплены три швеллера 2(рис 93). Концы швеллеров опираются на пружинные опоры3, установленные на железобетонном блоке4,. В конструкции фундамента предусмотрена кирпичная кладка5. Таким образом, фундамент вместе с прикрепленным к нему станком находится в подвешенном состоянии, благодаря чему осуществляется защита станка от воздействий, имеющих частоту больше 4Гц.

Высота фундамента опирающегося на грунт в первом приближении может быть выбрана исходя из веса фундамента ( ф), который для станков с динамической нагрузкой должен быть в 2-3 раза больше веса станка. Площадь основания фундамента выбирают из условия, чтобы давление на грунт

ф), который для станков с динамической нагрузкой должен быть в 2-3 раза больше веса станка. Площадь основания фундамента выбирают из условия, чтобы давление на грунт  (Н/см^2) и осадка фундамента z (см) не превосходили допускаемых значений. Нагрузка на грунт G складывается из веса станка, обрабатываемой детали и самого станка. \

(Н/см^2) и осадка фундамента z (см) не превосходили допускаемых значений. Нагрузка на грунт G складывается из веса станка, обрабатываемой детали и самого станка. \

Допускаемые значения давлений на грунт выбирают в зависимости от типа грунта. Все грунты делят на четыре категории: (I)-слабые, (II)-средние, (III)- прочные и скальные основания (IV)

-коэф упругого равномерного сжатия.

-коэф упругого равномерного сжатия.

Под виброизоляцией понимают изоляцию источников возмущений от соседних элементов. Пассивная виброизоляция характерна для точных станков и измерительных устройств, где относительные колебания между заготовкой и инструментом не должны превосходить допустимых значений при заданных колебаниях основания. Активная виброизоляция более важна для станков нормальной точности. Установка станков на виброопорах широко распространена из-за возможности быстрой перестройки технологического потока, стабильности виброизоляции, уменьшения шума и т д.

Разработка мероприятий по снижению производственных вибраций должна производиться одновременно с решением основной задачи современного машиностроения — комплексной механизации и автоматизации производства. Введение дистанционного управления цехами и участками позволит полностью решить проблему защиты от вибраций.

В неавтоматизированных производствах осуществляют следующие методы по уменьшению вибраций: в источнике возникновения, по снижению их на путях распространения, по снижению вредного воздействия вибраций на работающих путем соответствующей организации труда, а также применения средств индивидуальной защиты и лечебно-профилактических мероприятий.

Основными методами борьбы с вибрациями машин и оборудования являются:

1) снижение вибраций воздействием на источник возбуждения (посредством снижения или ликвидации вынуждающих сил);

2) отстройка от режима резонанса путем рационального выбора массы или жесткости колеблющейся системы;

3) вибродемпфирование — увеличение механического импеданса колеблющихся конструктивных элементов путем увеличения диссипативных сил при колебаниях с частотами, близкими к резонансным;

4) динамическое гашение колебаний — присоединение к защищаемому объекту системы, реакции которой уменьшают размах вибрации объекта в точках присоединения системы;

5) изменение конструктивных, элементов машин и строительных конструкций.

В соответствии с ГОСТ 12.4.046 - 78 методы вибрационной защиты могут быть также разделены на методы, снижающие параметры вибраций воздействием на источник возбуждения, и методы, снижающие параметры вибраций на путях ее распространения от источника. Последние включают методы 2, 3, 4 приведенной выше классификации, а также виброизоляцию и применение средств индивидуальной защиты. Приведенная классификация методов борьбы с вибрацией на путях распространения справедлива для любого вида возбуждения вибраций: силового, кинематического, параметрического и т. д. Возможна также классификация методов борьбы с вибрацией по наличию контакта оператора с вибрирующим объектом.

Виброизоляция. Этот способ защиты заключается в уменьшении передачи колебаний от источника возбуждения защищаемому объекту при помощи устройств, помещаемых между ними. Виброизоляция осуществляется введением в колебательную систему дополнительной упругой связи, препятствующей передаче вибраций от машины — источника колебаний к основанию или смежным элементам конструкции; эта упругая связь может также использоваться для ослабления передачи вибраций от основания на человека либо на защищаемый агрегат.

Пример виброизолированной системы показан на рис.1.

Рис. 1. Система с виброизоляцией

Кроме виброизоляторов, примером виброзащиты является установка гибких вставок в коммуникациях воздуховодов и в местах их прохождения через строительные конструкции, применение упругих прокладок в узлах крепления воздуховодов при монтаже, разделение гибкой связью перекрытий и несущих конструкций здания, устройство так называемых «плавающих» полов (настил пола отделяется от перекрытия упругими прокладками). Во всех случаях введение дополнительной упругой связи снижает передачу вибраций от источника смежным элементам конструкции (или грунту). Этот же принцип виброзащиты используют при конструировании ручного механизированного инструмента.

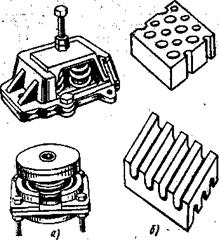

Для виброизоляции стационарных машин с вертикальной вынуждающей силой в машиностроении чаще всего применяют виброизолирующие опоры типа упругих прокладок или пружин (рис.2). Возможно использование их сочетания (комбинированные виброизоляторы).

Пружинные виброизоляторы по сравнению с прокладками имеют ряд преимуществ. Они могут применяться для изоляции колебаний как низких, так и высоких частот (обеспечивают любую деформацию), дольше сохраняют постоянство упругих свойств во времени, хорошо противостоят действию масел и температуры, относительно малогабаритны.

Однако они могут пропускать колебания высоких частот, так как материал пружин (сталь) имеет малые внутренние потери, а в указанном диапазоне располагаются резонансные частоты пружин. По этому пружинные виброизоляторы в этом случае рекомендуется устанавливать на прокладки из упругих материалов типа резины (комбинированный виброизолятор).

При использовании виброизоляторов типа резиновых прокладок следует предусматривать меры для обеспечения деформации в горизонтальной плоскости. Для этого резиновые виброизоляторы должны либо иметь форму ребристых или дырчатых плит, либо разбиваться на ряд параллельно установленных виброизоляторов.

Виброизоляция будет эффективной, если фундамент (или перекрытие), на котором производится монтаж виброизоляторов, имеет достаточную массивность.

Активная виброзащита. Широкое распространение в промышленности получила так называемая активная виброзащита, которая предусматривает введение дополнительного источника энергии, осуществляющего обратную связь его от изолируемого объекта к системе виброизоляции, позволяющего регулировать по времени характеристики последней. Это приводит к быстрому затуханию колебаний в виброизолированной системе при внешних воздействиях.

| Рис. 2. Виброизолирующие опоры: а — пружинные; б — резиновые виброизоляторы |

2018-02-14

2018-02-14 1046

1046