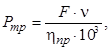

Для привода рабочих органов машин применяются трехфазные асинхронные короткозамкнутые двигатели серии 4А (ГОСТ 19523-81). Требуемая мощность должна быть равна или больше расчетной мощности и определяется по формуле

где  – окружное усилие на барабане или ведущих звездочках конвейера, Н;

– окружное усилие на барабане или ведущих звездочках конвейера, Н;

– скорость движения рабочего органа конвейера, м/с;

– скорость движения рабочего органа конвейера, м/с;

– КПД привода, получаемое путем перемножения КПД всех передач привода.

– КПД привода, получаемое путем перемножения КПД всех передач привода.

В случае если задана мощность на выходе Р  ,то

,то

Общее передаточное число привода

где  – асинхронная частота вращения двигателя, мин-1;

– асинхронная частота вращения двигателя, мин-1;

– частота вращения приводного вала рабочего органа, мин-1;

– частота вращения приводного вала рабочего органа, мин-1;

,

,  – передаточные числа элементов привода.

– передаточные числа элементов привода.

Частота вращения приводного вала составляет, например,

для ленточного транспортера:

для цепной передачи (звездочки):

где  – диаметр барабана или звездочки, м;

– диаметр барабана или звездочки, м;

– число зубьев звездочки;

– число зубьев звездочки;

– шаг тяговой цепи, мм.

– шаг тяговой цепи, мм.

Общее передаточное число разбивается по передачам и ступеням редуктора. Рекомендуется: для одной ступени червячной передачи при четырехзаходном червяке

; для одной конической ступени

; для одной конической ступени  =3,0...4,0; для цилиндрической зубчатой

=3,0...4,0; для цилиндрической зубчатой

передачи  =3,0...6,0; для цепной передачи

=3,0...6,0; для цепной передачи  =2,0...5,0; для ременной передачи

=2,0...5,0; для ременной передачи

= 2,0...4,0. Для зубчатых передач

= 2,0...4,0. Для зубчатых передач  брать из стандартного ряда:

брать из стандартного ряда:

2; 2,5; 3,15; 3,5; 4; 4,5; 5; 5,6; 6,3...

Угловая скорость вала электродвигателя

Далее можно определить угловые скорости других валов привода

,

,

.

.

Крутящие моменты на валах определяются с учетом потерь на трение

.

.

Крутящий момент ведомого вала

.

.

Выбор материалов и определение допускаемых напряжений

Для зубчатых передач

Основными материалами зубчатых колес служат термически обрабатываемые стали, так как они обеспечивают высокую контактную и изгибную прочность зубьев.

Зубчатые колеса с твердостью НВ < 350, нормализованные, обычно изготовляют из качественных углеродистых сталей 40, 45, 50 и легированных 40Х, 40ХН и др. – прирабатывающиеся материалы.

Зубчатые колеса с твердостью НВ > 350, закаленные, цементированные, азотированные. Закаленные изготавливают из углеродистых и легированных сталей 45, 40Х, 40ХН; цементированные из сталей с низким содержанием углерода стали 15, 20, 15Х, 20Х – неприрабатывающиеся материалы.

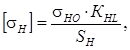

Допускаемое контактное напряжение

где  – предел контактной усталости поверхности зубьев.

– предел контактной усталости поверхности зубьев.

При нормализации или улучшении

При поверхностной закалке

где  = 1,1 или 1,2 – коэффициент безопасности;

= 1,1 или 1,2 – коэффициент безопасности;

– коэффициент долговечности, при длительной работе

– коэффициент долговечности, при длительной работе  = 1,0 (когда

= 1,0 (когда

N  > N

> N  );

);

N  – действительное число нагрузки;

– действительное число нагрузки;

N  – базовое число нагрузки.

– базовое число нагрузки.

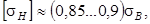

Допускаемое напряжение изгиба

где  – предел выносливости зубьев при изгибе:

– предел выносливости зубьев при изгибе:

при нормализации или улучшении

при закалке ТВЧ по контуру  в МПа

в МПа

= 600;

= 600;

= 1,7...2,2 – коэффициент безопасности;

= 1,7...2,2 – коэффициент безопасности;

– коэффициент долговечности; при длительной работе

– коэффициент долговечности; при длительной работе  = 1,0;

= 1,0;

– коэффициент приложения нагрузки; при нереверсивной работе передачи

– коэффициент приложения нагрузки; при нереверсивной работе передачи  = 0,7...0,8.

= 0,7...0,8.

Червяки современных передач изготавливают из углеродистых или легированных сталей, витки термообрабатывают до твердости HRC > 45 с последующим шлифованием.

Червячные колеса при скорости скольжения зубьев  ≤ 5 м/с изготавливают из безоловянистых бронз типа Бр АЖ-4, при

≤ 5 м/с изготавливают из безоловянистых бронз типа Бр АЖ-4, при  ≥ 5 м/с применяют оловянистые бронзы

≥ 5 м/с применяют оловянистые бронзы

типа Бр ОФ10-1, ОНФ.

Допускаемые контактные напряжения для оловянистых бронз

где  – предел прочности, МПа.

– предел прочности, МПа.

Для бронзы БрАЖ9-4

При проектном расчете

где  – частота вращения червяка, мин-1;

– частота вращения червяка, мин-1;

– крутящий момент на червячном колесе, Н•м.

– крутящий момент на червячном колесе, Н•м.

Допускаемые напряжения изгиба

где  – предел текучести, МПа (по таблице 1).

– предел текучести, МПа (по таблице 1).

Таблица 1 – Механические характеристики бронз

| Материал | Способ отливки | Механические | |

, МП а , МП а

|  , МП а , МП а

| ||

| БрОФЮ-1 | В песок | 120 | 200 |

| БрОФЮ-1 | В кокиль | 150 | 260 |

| БрОНФ | Центробежный | 170 | 290 |

| БрАЖ9-4 | В песок | 200 | 400 |

2020-01-15

2020-01-15 97

97