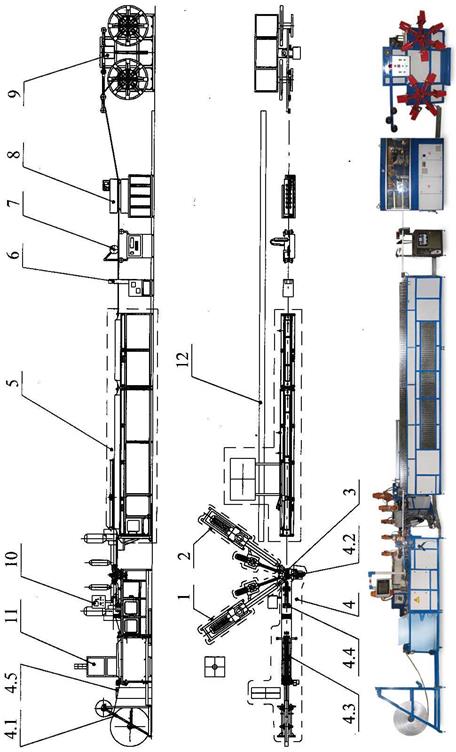

На рисунке схематично представлена линия «МЕТАЛЛОПОЛИМЕР 5 для производства металлопластиковых труб.

1. Установка формования и сварки алюминиевой трубы (поз.4) предназначена для изготовления трубной заготовки: придания алюминиевой фольге заданной округлой формы и продольной сварки краёв фольги. В состав установки входят:

- устройство подкассетное (поз.4.1) служит для установки рулонов алюминиевой фольги, параметры которой зависят от заданного диаметра МПТ;

- устройство продольной сварки ультразвуковое (поз.4.2) обеспечивает сварку алюминиевой трубы по шву внахлёст; внутрь сваренной трубы подаётся воздух под давлением 5-6 Атм.;

- устройство поперечной сварки (поз.4.5) служит для разделки, подготовки и сварки концов алюминиевой фольги в непрерывном режиме работы;

- накопитель (поз.4.3) обеспечивает необходимый запас алюминиевой фольги для смены рулонов, разделки и сварки концов фольги в непрерывном режиме работы;

- стол рабочий (поз.4.4) служит для размещения системы правки и формования алюминиевой фольги, экструзионной головки, устройства продольной сварки.

2. Установка экструзионная двухканальная (поз.1) и установка экструзионная трехканальная (поз.2) обеспечивают подачу полимера и адгезива к головке экструзионной универсальной (поз.3), в которой происходит распределение исходного сырья, нанесение внутреннего и внешнего покрытий на алюминиевую трубу. Температура расплавов – в пределах 180-220oC.

3. Установка охлаждения и герметизации трубы (поз.5) предназначена для охлаждения изготавливаемой МПТ, герметизацию трубы обеспечивает герметизатор.

4. Устройство контроля наружного диаметра трубы (поз.6) обеспечивает оперативное измерение наружного диаметра МПТ.

5. Устройство маркирующее (поз.7) обеспечивает нанесение маркировки и информационной строки на поверхность МПТ. Устройство тянущее (поз.8) обеспечивает заданную скорость протяжки алюминиевой фольги, а затем готовой МПТ, определяет линейную скорость производства.

6. Устройство наматывающее (поз.9) предназначено для автоматического сматывания готовых труб в бухты (от 50 до 200 м в зависимости от диаметра МПТ).

7. Центральный блок управления и контроля (поз.10) обеспечивает функциониро-вание комплекса.

8. Шкаф распределения электропитания (поз.11) осуществляет свои функции.

В основу аппаратной части автоматизированной системы управления (АСУ) входят мощный промышленный компьютер, периферийные процессоры, электронные, коммутационные и другие устройства. АСУ, построенная по принципу «открытых систем», позволяет реализовать практически любые замыслы в управлении технологическим процессом:

- архивировать технологическую и экономическую информацию, характеризующую работу оборудования в течение 35 суток;

- разграничить доступ к ней пользователей по уровням допуска;

- автоматически блокировать приводы при достижении предельных давлений в экструзионном тракте;

- автоматически герметизировать трубы в аварийной ситуации;

- предупреждать об аварийных и предаварийных ситуациях и вести протокол в базе данных;

- работать в сети предприятия, обеспечивать дистанционный контроль и управление;

- увеличивать число управляемых и контролируемых параметров по мере совершенствования технологического процесса без изменения базовой конфигурации.

Для повышения надёжности АСУ в качестве базовых компонентов использованы самые современные программируемые логические контроллеры известных европейских фирм.Программные блоки, реализующие основные управленческие и контрольные функции, сочетают как лицензионные, так и оригинальные разработки.

Наглядное представление о комплексе позволяют получить фотоснимки его составных частей (см. приложение).

Электро- и пневмооборудование полностью адаптированы к экструзионной системе. Элементная база выполнена из стандартных блоков и сборочных единиц, изготовленных лучшими зарубежными производителями по выпуску спецоборудования:

- DANFOSS – частотные приводы, мотор-редукторы;

- SIEMENS – микроконтроллеры, элементы коммутации, датчики;

- WIKA – датчики высокого давления, термоконтроллеры;

- DOMINO – маркиратор;

- SAIA-BURGESS – программируемые логические контроллеры;

- OMRON – программируемые счётчики, оптоэлектронные датчики;

- ABB и LEGRAND – средства силовой электрики;

- SIKORA – измеритель диаметра;

- TURK – уровневые датчики потока охлаждающей жидкости;

- SAREL и RITTAL – корпуса;

- FESTO – средства пневмоавтоматики;

- WAGO – средства для коммуникационных связей;

- WEIDMULLER – бесконтактные измерители тока;

- MERKUR – загрузчики;

- LENZE – привод сварочной головки, управляемые электромагнитные муфты.

2020-01-15

2020-01-15 174

174