В машиностроении показатели качества изделий тесно связано с точностью обработки деталей машин. Полученный при обработке размер, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединениях деталей машин, а следовательно, технические параметры продукции, влияющие на ее качество, надежность и экономические показатели производства.

Расчетные соотношения оценки точности параметра устанавливают путем суммирования факторов, учитываемых при анализе данного параметра. Закон суммирования определяются природой этих погрешностей.

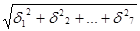

Таким образом, существует множество способов определения суммарной погрешности. Методику определения суммарной погрешности устанавливает ГОСТ 8.207-76. Однако в некоторых случаях данных для подобного анализа недостаточно, поэтому ограничиваются приближенной оценкой суммарной погрешности 6д=  где k – коэффициент относительного рассеивания (для приближенного вычисления k=1), i – индекс элементарной погрешности.

где k – коэффициент относительного рассеивания (для приближенного вычисления k=1), i – индекс элементарной погрешности.

Расчет суммарной погрешности производится по следующей формуле:

6д=  ,

,

где Д - суммарная погрешность;

д1 – ∆еу;

д2 - ∆у;

д3 - ∆н;

д4 - ∆и;

д5 - ∑∆ст;

д6 - ∑∆т;

д7 - ∆изм.

Метод квадратичного суммирования дает заниженную до 6 раз суммарную погрешность выходного параметра.

Следует сравнить полученную погрешность с пределом допустимой погрешности. Полученная погрешность должна быть меньше допустимой по ГОСТу.

Одним из основных принципов выбора измерительных средств является выбор такого измерительного средства, измерение которым обеспечивает достаточно высокую точность по сравнению с заданной точностью измеряемых деталей, установленной заказчиком. Необходимо всегда помнить, что любое измерение сопровождается погрешностью, а точные измерения отличаются от менее точных лишь меньшей величиной этой погрешности.

При выборе СИ учитывают совокупность метрологических (цена деления, погрешность, пределы измерений, измерительное усилие), эксплуатационных и экономических показателей, к которым относятся: массовость (повторяемость измеряемых размеров) и доступность их для контроля; стоимость и надежность СИ; метод измерения; время, затрачиваемое на настройку и процесс измерения; масса, габаритные размеры, рабочая нагрузка; жесткость объекта контроля, шероховатость его поверхности; ре жим работы и т. д.

Основная трудность технико-экономическоro подхода при вы боре СИ заключается в том, что сам процесс измерения не сопровождается непосредственным созданием материальных ценностей. Учитывая также различные цели контрольно-измерительных операций и их различную принадлежность к этапам жизненного цикла ТС (производство, эксплуатация, ремонт), очевидно, невозможно предложить единую методику выбора СИ. Однако некоторые общие принципы выбора на основании накопленного опыта сводятся к следующим положениям:

1. Для гарантирования заданной или расчетной относительной погрешности измерения ди относительная погрешность СИ дси должна быть на 25-30% ниже, чем ди (т.е. дси = 0,7ди).

2. Выбор СИ зависит от масштаба производства или количества находящихся в эксплуатации однотипных (одноименных) ТС.

Например, в массовом производстве с отработанным технологическим процессом, включая контрольные операции, используют высокопроизводительные механизированные и автоматизированные средства измерения и контроля. Универсальные СИ при меняются преимущественно для наладки оборудования.

В серийном производстве основными средствами контроля должны быть жесткие предельные калибры, шаблоны, специальные контрольные приспособления. Возможно применение универсальных СИ.

В мелкосерийном и индивидуальном производстве основными являются универсальные СИ, поскольку применение других организационно и экономически невыгoдно: неэффективно будут использоваться специальные контрольные приспособления или по требуется большое количество калибров различных типоразмеров.

3. Метод измерения, определяемый целью контроля, выдвигает требования к СИ по базировке: если контролируется точность технологического процесса, то выбирают СИ для технологических баз; если ТС контролируется с точки зрения эксплуатации, то СИ выбирается под эксплуатационные базы.

4. При выборе СИ по метрологическим характеристикам необходимо учитывать следующее:

· если технологический процесс неустойчив, т. е. возможны существенные отклонения измеряемого параметра за пределы поля допуска, то нужно, чтобы пределы шкалы СИ превышали диапа зон рассеяния значений параметра;

· цена деления школы должна выбираться с учетом заданной точ ности измерения;

· поскольку качество измерения определяется величиной относительной погрешности д = (∆/х)100%, т. е. с уменьшением х величи на д увеличивается (качество измерения ухудшается). Следователь но, качество измерений на разных участках шкалы неодинаково.

5. К регистрирующей аппаратуре предъявляются следующие основные требования:

Сигнал, проходящий через СИ, должен сохранять необходимую информацию, не подвергаться искажению и отделяться от помех;

первичные преобразователи (датчики) должны потреблять минимум энергии от объекта измерения, и их подключение не должно нарушать его нормальной работы. Особые требования предъявляются к точности и чувствительности датчиков, так как эти низкие показатели сведут на нет все усилия по повышению точности измерений;

носитель информации должен иметь достаточный объем для регистрации всех необходимых сведений;

регистрирующая аппаратура должна обеспечивать получение информации в возможно сжатые сроки.

Оценка погрешности измерений и выбор СИ зависят также от цели измерений. При этом понятие измерения является общим для таких специфических операций, как испытание, контроль, диагностирование и прогнозирование технического состояния объекта (продукции).

2020-01-14

2020-01-14 131

131