ü Влажность песка 3%, П = 622,3кг, тогда:

Вп – содержание воды в песке; Вп=622,3×0,03=18,7л.

ü Влажность щебня 2%, Щ = 1270кг, тогда:

Вщ – содержание воды в щебне; Вщ=1270×0,02=25,4л.

Итого: Впщ=44,1л.

ü Тогда пересчитаем:

П=622,3+18,7=641кг

Щ=1270+25,4=1295,4кг

В=158,7–44,1=145,8л.

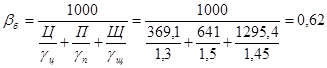

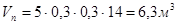

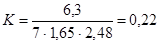

ü Найдём коэффициент выхода смеси:

, где

, где

,

,  ,

,  - насыпная плотность цемента, песка и щебня соответственно.

- насыпная плотность цемента, песка и щебня соответственно.

ü Расчётная плотность смеси:

П+Щ+В+Ц=369,1+1295,4+641+145,8=2451,3 кг/м3

III. Конструктивный расчет тепловой установки.

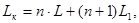

ü Длина камеры составляет

где

где

L – длина одного изделия, м;

n – количество изделий укладываемых по длине камеры, шт.;

L1 – расстояние между изделиями, изделием и стенкой камеры с учетом размера формы.

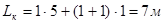

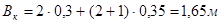

ü Ширина камеры составляет

где

где

B – ширина одного изделия, м;

n1 – количество изделий укладываемых по ширине, шт.;

B1 – расстояние между изделиями, изделием и стенкой камеры с учетом размера формы, B1=0,35…0,40 м. Так как ширина изделия превышает 2м, то значение B1принимаем равным 1.

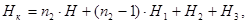

ü Глубина камеры равна

где

где

H-высота одного изделия, м;

H1-расстояние между отдельными изделиями по высоте, м, с учетом размера форм. H1 принимается равным не менее 0,03 м;

H2- расстояние между нижней формой и дном камеры, H2=0,15 м;

H3-расстояние между верхним изделием и крышкой камеры, H3>0,05 м.

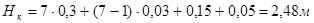

ü Полезный объем камеры Vп , м3,

где

где

Vи- объем одного изделия, м3;

n0-общие количество изделий в камере, шт.

ü Коэффициент использования камер по объему определяется как отношение полезного объема камеры Vп, м3, к полному геометрическому объему камеры V, м3:

согласно нормам технического проектирования K³0,1.

IV. Расчет производительности установки

Производительность установок периодического действия определяется длительностью цикла работы установки и оборачиваемостью ее полезных объемов.

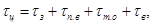

Длительность цикла работы установки равна:

где

где

з – время загрузки изделий в установку, ч;

з – время загрузки изделий в установку, ч;

п.в – время предварительной выдержки изделия в установке перед тепловой обработкой, ч;

п.в – время предварительной выдержки изделия в установке перед тепловой обработкой, ч;

т.о – время тепловой обработки, ч;

т.о – время тепловой обработки, ч;

в – время выгрузки изделий из установки, ч.

в – время выгрузки изделий из установки, ч.

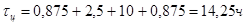

1. Примем: [1,приложение 2 ]

предварительное выдерживание – 2,5 ч

прогрев – 3 ч

изотермический прогрев – 5ч

охлаждение – 2 ч

2. Время загрузки определяется по выражению

, где

, где

ф – цикл формирования одного изделия, ч;

ф – цикл формирования одного изделия, ч;

Mф, – количество формовочных постов, обслуживающих одновременно данную установку,

n0 – количество изделий, загружаемых в установку, соответственно, шт.

=0,875

=0,875

3. Время выгрузки установки

где

где

Pкр- производительность крана по выгрузке изделий, м3/ч.

Так как изделия выгружаются из камер в общем технологическом ритме, то можно считать  =

=  .

.

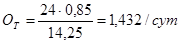

4. Оборачиваемость установок периодического действия, 1/сут:

где

где

24 – суточный фонд рабочего времени, ч/сут;

Кв – коэффициент использования камер во времени. При двухсменной работе формовочного отделения Кв=0,85, при трехсменной – Кв = 0,9...0,95.

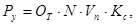

5. По рассчитанной теоретической оборачиваемости От определяется производительность одной установки, м 3/год:

где

где

N – расчетное количество рабочих суток в году, сут/год;

Кс – коэффициент, учитывающий возможные срывы производства, аварии, неблагоприятные метеорологические условия и т.д., Кс = 0,85...0,9.

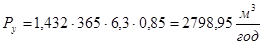

6. В зависимости от исходных данных определяется потребное количество установок по заданной общей производительности:

где

где

М – потребное количество установок для обработки заданного количества изделий, шт.;

Р – заданная годовая производительность отделения тепловой обработки или технологической линии, м3/год;

Ру – производительность одной установки, м3/год.

7. Возьмем в своей курсовой работе число установок равное 15.

V. Расчет коэффициента теплообмена между

греющей средой и прогреваемым изделием.

ü Выбираем режим тепловой обработки в ямной камере[1,приложение 2 ]:

t0 = 20 °C (начальная температура среды)

tиз = 80 °C

tn = 3 ч (время подъема температуры, т.е. период прогрева)

tиз = 5 ч (время изотермической выдержки)

toxл = 2 ч (время охлаждения)

= 80%

= 80%

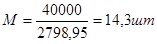

ü Скорость подъема температуры среды в установке

b =  °C/ч

°C/ч

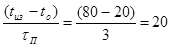

ü Средняя температура конденсатной пленки

tср= tс –  , где

, где

tc – температура среды в определенный момент времени t

tc= to+b×  .

.

ü По номограмме определяем коэффициент теплообмена a при  =80 %

=80 %

1) для середины периода прогрева

tc = 20+20×1,5=50 °С

tср = 50–  =45 °C

=45 °C

aп=12 Вт/(м2×°С)

2) для конца периода прогрева

tc =20+20×3=80 °С

tcp = 80–  =75 °С

=75 °С

aкп=48,7 Вт/(м2×°С)

3) в период изотермической выдержки

tc = 80 °С

tср=80–5/2=77,5 °С

aиз=51,5 Вт/(м2×°С)

VI. Расчет тепловыделения бетона при тепловой обработке

Для проведения расчета с помощью номограммы определяют критерии подобия Био и Фурье:

1. В начале периода подъема температуры

Biп=  =

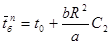

=  =1,15 Foп=

=1,15 Foп=  =

=  =0,373, где

=0,373, где

aп – средний за период прогрева коэффициент теплообмена между греющей средой и поверхностью изделий, Вт/(м2×°С);

R – характерный размер изделия, м;

а – коэффициент температуропроводности, м2/ч.

Количество градусо-часов в период прогрева

, где

, где

– средняя температура бетона за период прогрева, °С

– средняя температура бетона за период прогрева, °С

, где

, где

C2=f (Foп, Biп) определяется по графикам [1, прил.27]

С2=0,02 при F0=0,37; Bi=1,15;

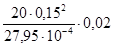

=20+

=20+  =23,22 °С/ч

=23,22 °С/ч

QП=23,22×3=69,66 °С

2. В конце периода подъема температуры:

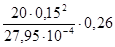

=t0+

=t0+  ×

×  , где

, где

– средняя температура бетона в конце периода прогрева, °С:

– средняя температура бетона в конце периода прогрева, °С:

С1=f(Fокп,Вiкп) определяется по графикам [1, прил.26]

Biк.п.=  =

=  =4,68; Foк.п.=

=4,68; Foк.п.=  =

=  =0,37

=0,37

С1=0,26

=20+

=20+  =61,86 °С

=61,86 °С

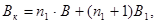

3. В период изотермической выдержки

С3=f(Fоиз,Вiиз) определяется по графикам [1, прил.28]

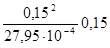

Biиз=  =

=  =4,95 Foиз=

=4,95 Foиз=  =

=  =0,62

=0,62

С3=0,15

Q=80×5-(80-61,86)×  = 378,1°С/ч

= 378,1°С/ч

2020-01-14

2020-01-14 143

143