Установки периодического действия.

Первыми установками периодического действия, предназначенными для тепловлажностной обработки бетона, были камеры ямного типа и туннельные. С развитием промышленности туннельные камеры периодического действия перестали применять, а ямные, претерпев некоторые изменения, продолжают использоваться в качестве основного типа установок (около 80% всех работающих) тепловлажностной обработки бетона.

Главный конструктивный недостаток ямной камеры заключается в системе загрузки изделий в камеру. Частое снятие крышек нарушает герметичность верхней части камеры, которая приводит к постепенному увеличению выбивания пара через неплотности. Решение поставленных перед строительной отраслью задач потребовало создания установок непрерывного действия. Наряду с ними используются периодически действующие установки: кассетные, пакетные, термоформы и др.

Установки непрерывного действия.

С развитием механизации и автоматизации строительного производства для термовлажностной обработки бетонных изделий стали применять установки непрерывного действия. При их использовании значительно возрастает производительность труда, и улучшаются условия труда.

Из пропарочных установок непрерывного действия в промышленности строительных материалов широко применяются горизонтальные щелевые различных типо и вертикальные камеры.

Обзор основных типов тепловлажностных установок

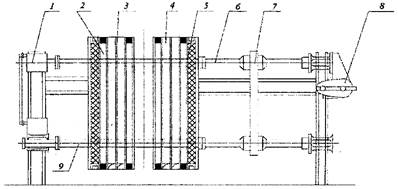

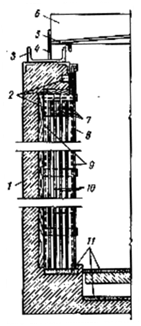

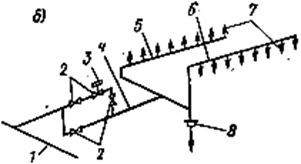

1. Кассетные установки (рис. 1.1) [2].

В кассетных установках изготовляются изделия для жилищного строительства. В таких установках формование и тепловая обработка производятся в вертикальных сборно-разборных формах. Кассетные установки применяются для изготовления как плоских (панели), так и сложных по форме изделий (лестничные марши, ребристые плиты и т.д.).

Изготовление изделий в кассетных формах обеспечивает высокую точность сборных деталей и хорошее качество поверхности. Отпадает необходимость в виброплощадках, бетоноукладчиках, сложных быстроизнашивающихся формах и пропарочных камерах.

Масса бетона в кассетах находится в замкнутом пространстве; открыто всего 1,5...6 % поверхности. Это дает возможность применять интенсивную тепловую обработку бетона, не опасаясь быстрого испарения из него влаги и образования трещин. Температура бетона в кассетных установках достигает 100 °С.

Рис. 1.1. Схема кассетной установки:[1].

1 – станина;

2 – отсеки пара;

3 – разделительная стенка, металлическая гибкая или жесткая в виде короба;

4– отсеки для изделий;

5 – теплоизолированные подвижная и неподвижная стенки;

6 – фиксирующие упоры;

7 – механизм сжатия;

8 – привод;

9 – упорный дожимной винт

Недостаткам являются периодичность работы, необходимость применять пластичные бетонные смеси, требующие значительно большего расхода цемента по сравнению с жесткими смесями; неудобство чистки и смазки кассет; неравномерность прочности и структуры бетона по высоте изделия и значительная металлоемкость кассет (вес до 60 т)

В кассетных установках массообмен между изделием и теплоносителем и между изделием и окружающей средой не происходит, что позволяет нагревать отсеки кассет любым источником тепла (воздух, пар, дымовые газы, электрический нагрев).

При любом обогреве изделия из бетона нагревают до 80...90 °С в течение 1,0..1,5 ч и далее выдерживают при этой температуре 4...6 ч. Расход пара в кассетах (или в пересчете на пар при других видах теплоносителей) составляет 150...250 кг на 1 м3 бетона.

2. Автоклавные установки [2]

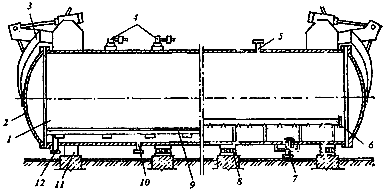

Автоклавы представляют собой герметически закрывающиеся сосуды, предназначенные для ТВО изделий из теплоизоляционных и силикатных бетонов паром под давлением выше атмосферного (рис. 2.1). Автоклавы могут быть прямоугольные или цилиндрические, тупиковые (с одной крышкой) или проходные (с двумя крышками). Рабочее избыточное давление составляет от 0,8 до 2,5 МПа.

Рис. 2.1. Схема автоклавной установки:

1 — наружная поверхность корпуса;

2 — крышки;

3 — затворы;

4 — перепускной клапан;

6 — паровпускная труба;

9 — рельсовые пути;

10 — вентиль для спуска конденсата;

11 — неподвижная опора;

12 — вентиль для выпуска воздуха

Автоклав работает следующим образом: сначала путем подачи пара при атмосферном давлении поднимают температуру до 100 °С, потом до максимальной температуры, при которой проводится изотермическая выдержка. При изотермической выдержке пар подается только на компенсацию потерь теплоты. По окончании выдержки начинается двухступенчатое охлаждение.

Выбор типа и размера автоклава зависит от габаритов изделий, технологии их изготовления и производительности предприятий. Чаще всего применяют автоклавы диаметром от 2 до 3,6 м. При большой мощности предприятий наиболее эффективны проходные автоклавы длиной до 40 м, обеспечивающие поточность производства. Длина автоклава должна быть кратна размерам изделий, потому что неиспользуемая длина снижает коэффициент заполнения объема и увеличивает удельный расход пара, который обычно составляет 300...400 кг/м3.

Тип автоклава выбирают, исходя из соображений технологии и по наибольшему коэффициенту заполнения, который должен составлять 0,1...0,35.

Автоклавная обработка изделий из изоляционных и силикатных бетонов в автоклаве дает возможность получать высококачественные изделия при применении даже низкомарочных цементов или местных вяжущих. Этому способствует повышенное давление в сочетании с высокой температурой.

3. Термоформы [1,2]

Изготовление и эксплуатация тепловых установок требуют больших капитальных вложений. При низком коэффициенте заполнения расходуется большое количество пара на периодический прогрев ограждений, свободного пространства, прокладок и др. В связи с этим целесообразнее тепловую обработку изделий проводить непосредственно в формах, полые борта и поддон которых выполняют роль тепловых отсеков, Такие формы получили название термоформ.

По условиям работы они бывают стационарными (имеют постоянное место) и передвижными (перемещаются в процессе изготовления изделий).

Материалом для изготовления термоформ служит металл и железобетон. Наиболее распространены металлические термоформы.

По условиям тепловой обработки изделий термоформы подразделяются на открытые, состоящие из поддона и бортоснастки, и герметизированные, имеющие еще и крышку. Последние могут состоять из поддона, к которому крепятся боковые стенки и крышка, или из двух крышек и боковых стенок, представляющих собой самостоятельную конструкцию.

Масса одной термоформы - 4200 кг. Удельный расход пара составляет 200...300 кг/м3. Применяются они на ДСК при производстве стеновых панелей.

Для повышения эффективности тепловой обработки изделий в открытых термоформах надо исключить массообмен с окружающей средой и надежно их тепло- и влагоизолировать и пригрузить (желательно). Для этого используют тяжелую резиновую ленту, пленку или тяжелый щит с пароизоляционной прокладкой.

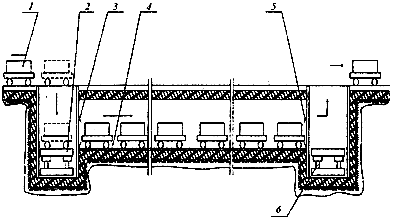

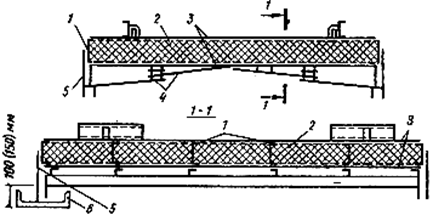

4. Горизонтальные щелевые камеры [2]

Горизонтальные щелевые камеры (рис. 4.1) бывают одноярусные и многоярусные (чаще - трехъярусные). Одноярусная щелевая камера располагается ниже уровня пола и представляет собой туннель. Длина составляет 60... 127 м. Ширина туннеля проектируется в расчете на движение одного-двух изделий на каждой форме-вагонетке и находится в пределах 5...7 м. Высота равна 0,7... 1,2 м. В камере помещается 17-27 вагонеток с изделиями. Щелевые пропарочные камеры по длине разделяются на зоны (при длине 127 м): 1) подъема температуры (24 м); 2) изотермической выдержки (68 м); 3) охлаждения (35 м). В первую и вторую зоны подводится тепловая энергия, третья, наоборот, вентилируется холодным воздухом. Разделение камеры на функциональные зоны позволяет экономить тепловую энергию за счет экономии затрат теплоты на нагрев конструкций после каждого цикла.

Рис. 4.1. Схема горизонтальной пропарочной камеры щелевого типа:

1 — вагонетка с изделием;

2 — снижатель;

3 — механическая штора;

4 — уровень рельсов;

5 — герметизирующая штора;

6 — подъемник

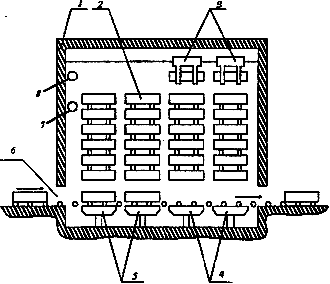

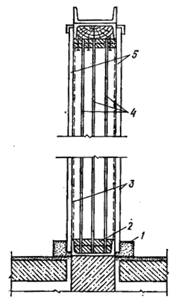

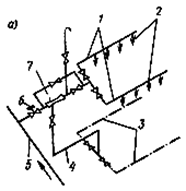

5. Вертикальные пропарочные камеры [2]

Вертикальные пропарочные камеры (рис. 5.1) позволяют рационально расходовать теплоту и производственные площади. Эти камеры внизу у двух противоположных стен имеют проемы для загрузки и выгрузки форм-вагонеток. Размеры загрузочного проема на 5...10 см превышают габариты форм-вагонеток, высота проема обычно не превышает 1 м.

Приямок оборудован механизмами для подъема форм по вертикали, перемещения по горизонтали и опускания. Механизмы транспортирования состоят из гидроподъемника, гидроснижателя и передаточной тележки. Конструкция гидроподъемника и гидроснижателя одинакова и состоит из стола 5 двух направляющих колонн, гидропривода, плунжерного гидроцилиндра и отсекателя. Передаточная тележка 3 перемещает формы из подъемной части в опускную. Она представляет собой раму в виде портала с четырьмя жесткими консолями для опускания форм. Тележка перемещается канатом лебедки, установленной вне камеры.

Рис. 5.1. Вертикальная пропарочная камера:

1 — ограждение камеры;

2 — формы с изделиями;

3 — передаточная тележка;

4 — стол-снижатель;

5 — стол-подъемник;

6 — вход в камеру;

7 — трубчатое кольцо;

8 — кольцевой паропрогрев

В камерах вертикального типа используется естественное расслоение пара и воздуха по высоте. В верхней зоне камеры создается среда чистого насыщенного пара с температурой 100 °С. Ниже камера заполнена паровоздушной смесью, температура которой у пола 20...30 °С и по мере подъема изделий повышается до 100 °С.

Подогреваются и охлаждаются изделия по принципу противотока: нагретые до 100 °С, опускаясь, охлаждаются, встречая холодную среду, а свежеотформованные при подъеме встречают все более горячую и влажную среду. Таким образом, нижняя часть камер для движущихся вверх свежеотформованных изделий служит зоной подогрева, а для изделий опускающихся - зоной охлаждения.

Основное достоинство вертикальных камер - их устойчивый тепловой режим, что упрощает эксплуатацию, позволяет точно планировать сроки тепловой обработки и обеспечивает возможность поточности технологической линии.

Недостатки вертикальных камер - возможность выхода из строя механизмов в среде насыщенного пара и низкий коэффициент использования объема.

Удельный расход пара 100... 150 кг/м3 бетона.

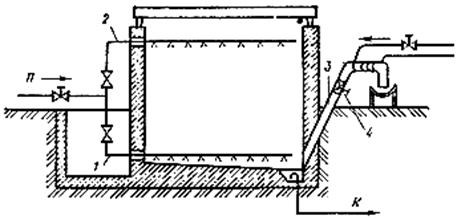

6. Камеры ямного типа.

Простой и самой распространенной на предприятиях сборного бетона является пропарочная камера ямного типа. Эти камеры применяют на заводах и полигонах.

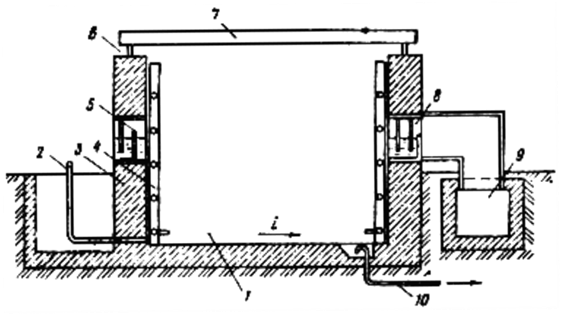

a. Конструкция и способы повышения КПИ

Изготовляемая из железобетона пропарочная ямная камера имеет прямоугольную форму (рис. 6.1). Стены камеры 3 для уменьшения тепловых потерь делают комбинированными (конструкции стен, днища и крышки рассматриваются далее). По боковым стенам камеры установлены стойки с кронштейнами 4. В одной из боковых стен делается отверстие для забора воздуха 5 из атмосферы при охлаждении, снабженное водяным затвором. Сопряжение крышки 7 со стенками камер снабжено также водяным затвором 6. Для отбора паровоздушной смеси устроен канал 9, сообщающийся через водяной затвор 8 с системой вентиляции. В днище предусмотрена система отбора конденсата 10, пропускающая его и не пропускающая пар[2].

Для нагрева изделий через паропровод 2 в камеру подается пар. Камеры размещаются в технологических линиях и соединяются в блоки. Габариты камеры в плане соответствуют габаритам обрабатываемых изделий. Изделия размещаются в зависимости от размеров в один-два штабеля. Высота камеры 2,5—3 м. Для удобства обслуживания основная часть (до 3/4 высоты) камеры заглубляется в землю.

Рис. 6.1. Схема пропарочной ямной камеры [2]

Принцип работы камеры заключается в следующем. С камеры 1 снимается крышка. Изделие в форме опускается краном в камеру и устанавливается на нижние кронштейны стоек 4 (см. рис.6.1). Нагруженные кронштейны заставляют раскрыться следующий ряд и так далее. После загрузки камеры закрывается крышка, заполняются водяные затворы и начинают подавать пар. Изделия нагреваются (период прогрева) и выдерживаются (изотермическая выдержка) при достигнутой температуре. [2]

В процессе прогрева и изотермической выдержки пар конденсируется, отдает теплоту и в виде конденсата удаляется через систему 10. По окончании выдержки подача пара прекращается, и через канал 9 из камеры удаляется паровоздушная смесь. При этом вода в затворах вскипает и в виде паровоздушной смеси также удаляется. Через освободившийся от воды затвор 5, а также через затвор 6, соединяющий крышку со стенками, в камеру поступает воздух, который охлаждает изделия, сам нагревается и также удаляется в канал 9. После охлаждения изделий камера раскрывается, а изделия, набравшие 70–80 % марочной прочности, выгружаются из камеры краном.

Необходимость экономии топливно-энергетических ресурсов заставила искать возможности снижения расходов пара на тепловлажностную обработку. В связи с этим были приняты усовершенствования стенок, днища и крышек пропарочных камер, а также принципов подачи пара в камеры. Рассмотрим эти усовершенствования.[3]

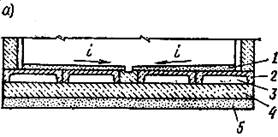

Фактический коэффициент полезного использования тепловой энергии (КПИ) в пропарочных ямных камерах не превышает 20%. Вводя усовершенствования в конструкции, а также устранив утечки и выбросы пара, можно обеспечить увеличение КПИ до 85%. Для этого вместо днища из тяжелого бетона рекомендуется днище с воздушными прослойками (рис. 6.2).

Рис. 6.2. Схемы конструкций днищ ямной камеры с воздушными прослойками [2]

а — днище с ребристыми плитами;

б — днище с плоской плитой;

1 — цементная стяжка;

2 — ребристая (для а), плоская (для б) плита;

3 — воздушная прослойка;

4 — днище из керамзитобетона; 5 — песчаная подготовка

Рис. 6.3. Схема конструкции днища ямной камеры без воздушных прослоек [3]

1 — цементная стяжка;

2 — керамзитобетонные плиты;

3 — песчаная подготовка;

4— керамзитовый гравий;

5 — фундаментная балка;

6 — опорная балка

Основное днище 4 выполняется из керамзитобетона и кладется на песчаную подготовку 5. Над основным днищем, которое выполнено с уклоном к месту отбора конденсата, находится воздушная прослойка 3, перекрытая фальш-днищем. Уклон фальш-днища делается в обратном направлении для создания гидравлической петли из стекаемого конденсата в целях лучшего разделения находящегося в камере пара и удаляемого конденсата. При этом возможность «пролетного» пара в конденсатоотводящую систему резко снижается.

Предлагается и днище без воздушных прослоек (рис. 6.3). В конструкции такого днища роль теплоизолятора отведена керамзитобетонной пустотной плите в совокупности с подсыпкой из керамзитового гравия. Указанная конструкция является меньшим теплоизолятором, так как имеет опорные и фундаментные блоки[2].

Рис. 6.4. Схема наружной стены ямной камеры с водяным затвором [2]

1 — железобетонный каркас;

2 — закладные бруски;

3 — швеллер водяного затвора;

4 — опорное ребро водяного затвора (гидрозатвора);

5 — уплотняющее ребро;

6 — крышка камеры;

7 — деревянные прокладки;

8 — асбестоцементный лист;

9 — фольгоизол;

10 — экраны из стеклопластика;

11 — цементная стяжка

Рис. 6.5 Схема конструкции перегородочной стенки ямной камеры [2]

1 — цементная стяжка;

2 — прокладки;

3 — фольгоизол;

4 — экраны;

5 — металлический каркас

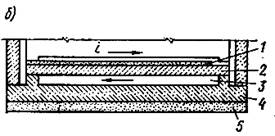

Основным источником потерь теплоты в ямных камерах были массивные стены из тяжелого бетона. Значительное количество теплоты они отдавали в окружающую среду; много теплоты расходовалось на их разогрев; кроме того, теплота терялась при охлаждении и разгрузке камер. Поэтому для стен ямной камеры предложены легкие теплоизолирующие конструкции (рис. 6.4). Наружная стена камеры состоит из железо-бетонного каркаса 1, на котором монтируются экраны 10 с воздушными прослойками. Шаг прослоек регулируется деревянными прокладками. Вся конструкция экранов с обеих сторон гидроизолируется фольгоизолом по которому прокладывается асбестоцементный лист 8. Претерпел изменения и гидрозатвор, для уплотнения которого кроме опорного ребра 4 введено дополнительное уплотняющее ребро 5.[3]

На рис. 6.5 показана схема конструкции перегородочной стенки, применяемая при блокировке камер. Стенка имеет металлический каркас 5 с обязательным антикоррозионным покрытием. Внутри каркаса устроена изоляция, состоящая из трех стеклопластиковых экранов. Экраны изолируются от среды с двух сторон фольгоизолом 3.[3]

Кроме того, разработаны разделительные стенки с бетонным каркасом и экранной изоляцией. Для внутренних и наружных стен с экранной изоляцией разработаны конструкции с металлической изоляцией. Рассмотренные стеновые конструкции обладают малой массой, хорошей теплоизоляционной способностью и почти не аккумулируют теплоту.

Рис. 6.6. Схема конструкции плоской крышки ямной камеры [3]

1 — металлический каркас;

2 — минераловатиая плита;

3 — нижняя и верхняя стальные обшивки;

4 — стальные экраны; 5 - г - опорное ребро;

6 — швеллер гидравлического затвора

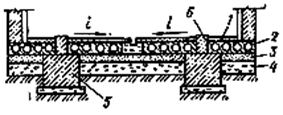

Претерпели изменение и конструкции крышек ямных камер. Значительно увеличилась толщина теплоизоляционного слоя. Плоские крышки (рис. 6.6) снабжаются стальным экраном для стока конденсата в гидравлический затвор и для предохранения поверхности изделия от попадания конденсата. Глубина швеллера 6, используемого в качестве гидравлического затвора, не менее 100 мм (а в большинстве случаев доводится до 150 мм)

Все рассмотренные конструктивные изменения в значительной мере увеличивают количество полезно используемой теплоты на тепловлажностную обработку изделий. Однако основной недостаток, заложенный в конструкции ямной камеры, продолжает оставаться. При загрузке изделий в камеры краном они ударяются о борта камеры, о гидравлический затвор, постепенно нарушая герметизацию. Пар начинает выбивать через неплотности, и его расход через определенное время начинает возрастать.

b. Организация подачи пара.[2]

Одним из условий рационального расходования пара на тепловлажностную обработку изделий в ямных камерах, а также на создание равномерного нагревания этих изделий является организация подачи пара. Как правило, в качестве паропровода используют кольцевую перфорированную (с отверстиями через 100—150 мм) трубу, проложенную по основанию периметра камеры. В этом случае по высоте камеры наблюдается неравномерное температурное поле, которое приводит к неодинаковому нагреванию изделия, а значит и к разной прочности. В одном месте изделие получило 80% прочности марочной, в другом 60%, в третьем 40%. Все это заставляет удлинять сроки тепловой обработки и увеличивать удельные расходы пара. Поэтому организации подачи пара в ямные камеры уделяется большое внимание.

Существуют различные схемы снабжения паром ямных камер. На рис. 6.7 показана схема паропровода с вертикальными стояками. Пар от магистрали через подводящий паропровод 1 подается в камеру. Регулировка подачи пара осуществляется вентилем 3. Пар поступает в горизонтальный разводящий паропровод 5расположенный по нижнему периметру камеры, откуда попадает в стояки 6, где через перфорации (отверстия) под небольшим избыточным давлением поступает в камеру. Такая подача пара создает циркуляцию, позволяющую уменьшить неравномерность прогрева изделий.

Рис. 6.7. Схема паропровода с вертикальными стояками

1 — паропровод;

2, 4 — вентили;

3 — регулирующий вентиль;

5 — горизонтальная разводка;

6 — перфорированные стояки

Более рациональная система снабжения паром ямных камер заключается в интенсификации циркуляции пара (рис. 6.8), для чего предусмотрена основная ветвь подачи пара из магистрали, снабженная регулятором 3; обводная ветвь включается в случае отказа регулятора 3. Обе магистрали снабжены запорными вентилями 2, для включения их в работу раздельно.

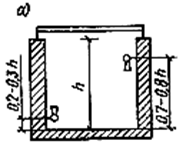

Рис. 6.8. Схема парораспределения в камере

а — камера в разрезе;

б — парораспределение;

1 — подача пара;

2 — вентили;

3 — регулятор;

4 — подводящий паропровод;

5,6 — нижний и верхний паропроводы с соплами;

7 — сопла;

8 — съемная дроссельная шайба

По магистрали пар разводится в нижний и верхний паропроводы — коллекторы, расположенные по противо-положным стенам камеры и снабженные соплами 7. В нижнем коллекторе, находящемся на уровне 0,2—0,3 h (высоты камеры) сопла направлены вверх и создают циркуляцию по ходу выброса пара. Верхний коллектор расположен'на высоте 0,7—0,8 h. В нем сопла направлены вниз. Такое расположение сопел создает достаточную циркуляцию для равномерного нагревания изделий. Паропровод 4 снабжен съемной дроссельной шайбой для стока конденсата, образующегося при транспортировке пара.

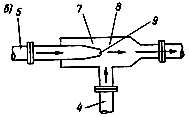

Рис. 6.9. Схема парораспределения с внешним эжектором

а — схема паропроводов; б —схема эжектора

Схема рационального парораспределения с внешним эжектором (рис. 6.9). Принцип ее работы заключается в следующем. Пар из паровой магистрали 5 подается через регулирующий клапан 6 в эжектор 7, а затем в верхние раздаточные коллекторы 1 с соплами 2, направленными вниз. В нижней части камеры создается эжектором отрицательное давление, которое заставляет паровоздушную смесь засасываться в перфорированные трубопроводы 3. Тем самым в камере создается необходимая циркуляция паровоздушной смеси.

Отобранная паровоздушная смесь поступает в перфорированные трубопроводы 3 внизу камеры через трубопровод 4, а затем в эжектор 7 и за счет давления, созданного паром, выбрасываемым через сопло 9, эжектируется в смесительную камеру эжектора 8. В смесительной камере свежий пар смешивается с паровоздушной смесью и поступает в коллекторы 1 для подачи в камеру через сопла 2.

Рассмотренная схема, как и предыдущие, позволяет создать необходимую циркуляцию в камере и повысить равномерность обработки бетона.

Рис. 6.10. Схема пропарочной камеры, работающей в среде чистого пара (вентиляционное устройство и траверсы не показаны)

Для тепловлажностной обработки шлакобетонных изделий необходима температура порядка 373 К. В ямных камерах она может быть достигнута при следующем принципе организации снабжения пара (рис. 6.10). Камера оборудуется нижней 1 и верхней 2 раздачей пара, кроме этого, устраивается труба 3 с запорным вентилем 4, снабженная змеевиком с проточной холодной водой. В камеру подается пар П, а из нее удаляется конденсат К. После загрузки камеры включается нижняя перфорированная труба 1, закрывается вентиль подачи пара в верхнюю трубу и вентиль 4 на трубе 3. Камера и изделия одновременно нагреваются до температуры порядка 355—360 К.

Общее давление в камере атмосферное (≈0,1 МПа); оно складывается из парциального давления пара и парциального давления воздуха. При достижении температуры 355—360 К отключают нижнюю подачу пара и включают верхнюю. Пар начинает поступать в верхнюю часть камеры.

Открывают вентиль, и паровоздушная смесь начинает через трубу 3 вытесняться из камеры. Воздух выходит в цех, а пар вследствие охлаждения трубы 3 холодной водой конденсируется и стекает по желобу. Как только вся паровоздушная смесь будет вытеснена из камеры, термометр у устья трубы 3 покажет 373 К. Тогда вентиль 4 закрывают. Следовательно, весь воздух из камеры вытеснен; в ней находится чистый пар (0,1 МПа). Дальнейший процесс аналогичен процессу обработки изделий в ямной камере.

Пропарочные ямные камеры работают по циклу 12—15 ч. Цикл включает время на загрузку, разогрев изделий, изотермическую выдержку при максимальной температуре, охлаждение и выгрузку изделий. Удельный расход пара в ямных камерах колеблется в зависимости от их состояния. Средний удельный расход пара составляет 250—300 кг/м3 бетона. В хорошо оборудованных и правильно эксплуатируемых камерах удельный расход пара может быть снижен до 130—150 кг/м3 бетона.

2020-01-14

2020-01-14 1073

1073