Содержание

Задание

1 Описание конструкции и назначение узла

2 Расчет и выбор посадок подшипников качения

3 Выбор посадок для сопряжений узла и их расчёт

4 Выбор средств измерений деталей

5 Расчёт рабочих и контрольных калибров

6 Расчёт и выбор посадки с зазором

7 Расчёт и выбор посадки с натягом

8 Расчёт точности зубчатой передачи

9 Расчёт размерной цепи вероятностным методом

Список используемых стандартов

Список используемой литературы

Приложение

Описание конструкции и назначения узла

Данный узел (натяжной вал цепного транспортера) предназначен для обеспечения необходимого натяжения цепи.

Натяжной вал цепного транспортера состоит из: оси 1, корпуса 6,двух подшипников 15, крышки корпуса 8, звездочки 5, манжеты 14, шайбы 17,винта 11, а так же натяжного устройства, состоящее из: болтов 12, контргайки 13, пружины 16.

Ось 1 вмонтирована в корпус цепного транспортера. На неё посажены два подшипника 15, которые запрессованы в корпус 6.На корпус 6 напрессовывается звездочка 5,которая передает вращательное усилие цепи транспортера. Корпус 6 с помощью болтов 11 закрывается двумя крышками 8. Для более плотной посадки крышки 8 на ось 1 устанавливают манжету 14.

Чтобы не происходил быстрый износ колец подшипников 2 в конструкции данного узла предусмотрена их смазка через масленку 10 и отверстие во втулке 2 и оси 1.

Расчёт и выбор посадок подшипников качения

Исходные данные:

Подшипник №306

Класс точности 5

Радиальная реакция R = 11,2 kH

Осевое усилие A = 14 kH

Характер нагрузки - с умеренными толчками и вибрациями, перегрузка до 150%.

Размеры подшипника [2]:

2.1 Для циркуляционно нагруженного кольца определяется интенсивность нагружения PR, H.

, (2.1)

, (2.1)

где R – радиальная реакция опоры на подшипник, кН

В – ширина подшипника, мм

r – радиус фасок колец подшипника, мм

KП – динамический коэффициент посадки [1,табл.3.5]

F – коэффициент ослабления посадочного натяга при полом вале или тонкостенном корпусе

FA – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору [1,табл. 3.2]

2.2 По величине интенсивности нагружения PR выбираем вид посадки [1,табл.3.3,]

«k» - посадка на вал

2.3 Для колец, воспринимающих колебательное и местное нагружение, выбирается вид посадки в зависимости от характера нагружения и вида корпуса [1, табл. 3.6]

«H» - посадка в корпус

2.4 Выбор квалитета для посадок колец подшипников

Для вала – 5 квалитет

Для корпуса – 6 квалитет

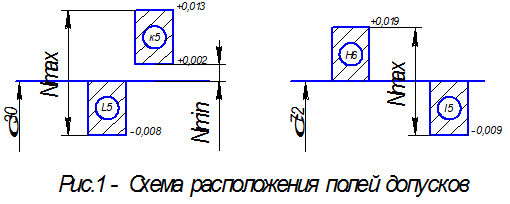

2.5 По ГОСТ 520 – 89 и ГОСТ 25347 – 82 определяем отклонения ES, EI, ei, es, строим поля допусков по наружному (D) и внутреннему (d) диаметрам и определяем табличные натяги Nmax и Nmin

Отклонения для внутреннего кольца подшипника:

ES = 13 мкм, EI = 2 мкм

Отклонение для наружного кольца подшипника:

es = 19 мкм, ei = 0 мкм

Определяем поле допуска внутреннего (L5) и наружного (l5) колец [1,табл.

3.9]

L5 = 8 мкм, l5 = 9 мкм

Nmin=dmin- Dmax=ei-ES (2.2)

Nmax=dmax-Dmin=es-EI (2.3)

Nmin=0,002-0=0,002 [мм]

Nmax=0,013-(-0,008)=0,021 [мм]

2.6 Вычислим минимальный допустимый натяг:

(2.4)

(2.4)

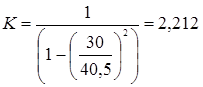

- конструктивный фактор,

- конструктивный фактор,

где d0 – приведенный диаметр внутреннего кольца

(2.5)

(2.5)

(2.6),

(2.6),

где R – радиальная реакция

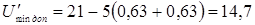

=21 [мкм]

=21 [мкм]

Т.к. условие Nmin≥  не выполняется, то вводим поправку на

не выполняется, то вводим поправку на

шероховатость:

(2.7),

(2.7),

где  и

и  - шероховатость соответственно вала и корпуса [1,табл. 3.1]:

- шероховатость соответственно вала и корпуса [1,табл. 3.1]:

мкм,

мкм,  мкм

мкм

[мкм] или 0,0147 [мм]

[мкм] или 0,0147 [мм]

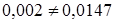

Т.к. условие Nmin≥  не выполнено, то вводим поправку на

не выполнено, то вводим поправку на

шероховатость:

[мкм] или 0,0084 [мм]

[мкм] или 0,0084 [мм]

Т.к. условие Nmin≥  не выполнено, то вводим поправку на

не выполнено, то вводим поправку на

шероховатость:

[мкм] или 0,0021 [мм]

[мкм] или 0,0021 [мм]

Nmin≥  - условие выполнено

- условие выполнено

2.7 Вычислим максимальный допустимый натяг:

(2.8),

(2.8),

где  – предел прочности шарикоподшипниковой стали

– предел прочности шарикоподшипниковой стали

[мм]

[мм]

- условие выполнено.

- условие выполнено.

2.8 Проверяем наличие посадочного рабочего зазора:

По внутреннему диаметру (d)определяем min и max радиальный зазор [1,табл. 3.11]:

Gmin=10 мкм, Gmax=24 мкм

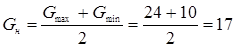

Определяем начальный радиальный зазор:

(2.9)

(2.9)

[мкм] или 0,017 [мм]

[мкм] или 0,017 [мм]

Определи эффективный натяг:

(2.10),

(2.10),

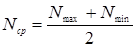

где  - усреднённый натяг

- усреднённый натяг

(2.11)

(2.11)

Определим рабочий радиальный зазор:

(2.12),

(2.12),

где

Условие  - выполнено.

- выполнено.

Определим усилие запрессовки подшипника на вал ( ):

):

(2.13),

(2.13),

Где  - коэффициент трения при запрессовке

- коэффициент трения при запрессовке

- модуль упругости стали

- модуль упругости стали

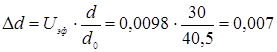

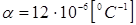

2.9 Определим температуру нагрева подшипника в масле для установки его на вал:

(2.14),

(2.14),

где  - температурный коэффициент линейного расширения подшипниковой стали

- температурный коэффициент линейного расширения подшипниковой стали

- сборочный зазор

- сборочный зазор

2020-01-14

2020-01-14 216

216